尼龙/玻纤复合材料耐磨性能

吴明明 ,崔永生 ,李双雯 ,仇鹏 ,陈敬 ,李联峰

(1.河北铁科翼辰新材科技有限公司,石家庄 052165; 2.北华航天工业学院材料学院,河北廊坊 065000;3.河南神马华威塑胶股份有限公司,河南平顶山 467000)

玻璃纤维(玻纤)增强尼龙66(PA66)复合材料是以PA66为基体,玻纤作为增强材料而制得的复合材料,其综合了PA66优良的介电性、耐摩擦以及抗疲劳性,PA66/玻纤复合材料具有低吸水性、高比强度及耐化学药品性能,其制品具有较好的耐吸湿、尺寸稳定性、高强度、硬度且加工性能优良[1–3],因此被广泛地用于铁路、机械、汽车、电器等领域[4–8]。目前在关于PA66/玻纤复合材料耐磨性能方面的研究已有许多[9–10],李跃文[11]介绍了PA66/玻纤复合材料的耐磨、增韧、耐溶剂、阻燃以及界面改性等多种改性工艺的研究进展。汤隆冬等[12]研究了苯乙烯–马来酸酐共聚物(SMAH)对PA6/玻纤耐磨性能的影响。结果显示,当SMAH质量分数为2%时,PA6/玻纤复合材料摩擦系数较未加入时降低了29.5%,耐磨性能得到明显提高。

笔者主要针对现有高速铁路扣件系统中绝缘块实际使用过程中出现的磨损问题及力学性能进行研究,从产品原材料出发,通过添加不同含量玻纤、不同类型添加剂来改善PA/玻纤复合材料的耐磨性能。

1 试验部分

1.1 主要原材料

PA66:EPR27,河南神马华威塑胶股份有限公司;

PA6:湖南岳化化工股份有限公司;

无碱短切玻纤:ECS4.5–T435TM,泰山玻璃纤维有限公司;

尼龙增韧剂:沈阳科通塑胶有限公司;

二硫化钼(MoS2):上海颢慧化工有限公司;

聚四氟乙烯(PTFE)超细粉:嘉善申嘉科技有限公司;

SMAH:无锡启辉化工科技有限公司;

抗氧剂、润滑剂、成核剂:布吕格曼化工亚洲有限公司。

1.2 主要仪器及设备

双螺杆挤出机组:SJC–62D型,南京德印科技有限公司;

干燥混料机:JY–3000型,上海聚有机械厂;

塑料混色机:VCG–100型,天津市信易机械有限公司;

注塑机:MA1200型,宁波海天塑机集团有限公司;

环块摩擦磨损试验机:MRH–1型,济南益华摩擦学测试技术有限公司;

拉力试验机:TCS–2000型,高铁检测仪器有限公司;

烘箱:GT7024–NA2型,高铁检测仪器有限公司;

简支梁/悬臂梁组合型冲击试验机:BL–6151型,东莞市宝轮精密检测仪器有限公司;

直读式电子比重计:DH–300型,东莞市宏拓仪器有限公司;

切粒机:LQ900型,南京德印机械有限公司;

电子秤:100型,河北初夏五金产品商贸有限公司;

耐磨耗试验机:GT-7012-T型,高铁检测仪器(东莞)有限公司。

1.3 试样制备

(1) PA66/玻纤复合材料。

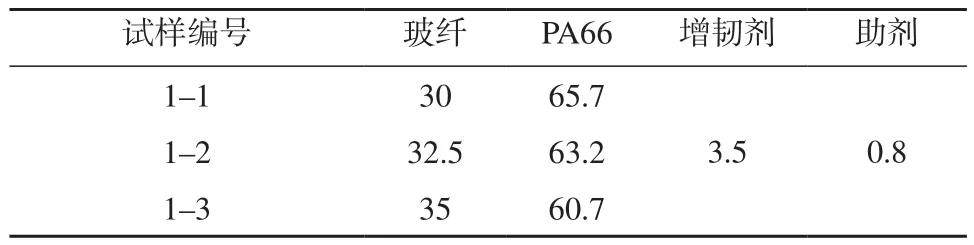

将PA66、玻纤、增韧剂以及助剂按照表1 (质量分数)配方进行称量并均匀混合,混合时间为5 min,混合后的物料放入加料口,无碱短切玻纤从喂料口加入,通过双螺杆挤出机挤出成型,挤出的细条状产物再经过水冷却、牵引、切粒、振动过筛得到玻纤增强PA66颗粒;其中挤出机加料段、熔融段以及计量段温度分别为250,270,290℃,螺杆转速为450 r/min。

(2)不同种类树脂基体的PA/玻纤复合材料的制备。

表1 PA66/玻纤复合材料配方 %

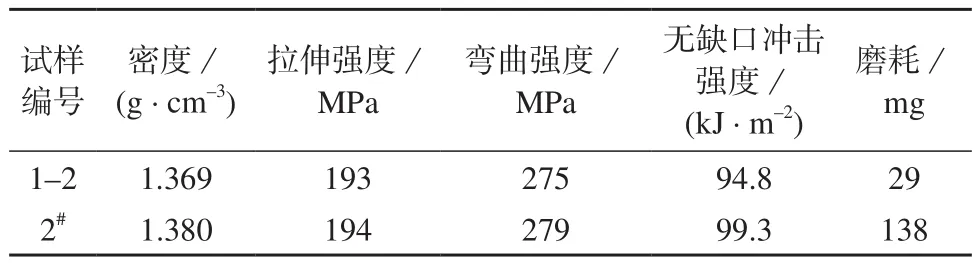

选用表1中综合性能较为优良的一组PA66/玻纤复合材料即1-2试样,将PA66基体换成PA6,实验步骤及工艺参数设定同步骤(1)所述,制得PA6/玻纤复合材料,玻璃纤维的质量分数为32.5%,PA6质量分数为63.2%,增韧剂为3.5%,助剂为0.8%,制得的试样为2#试样。

(3)不同添加剂改性PA66/玻纤复合材料。

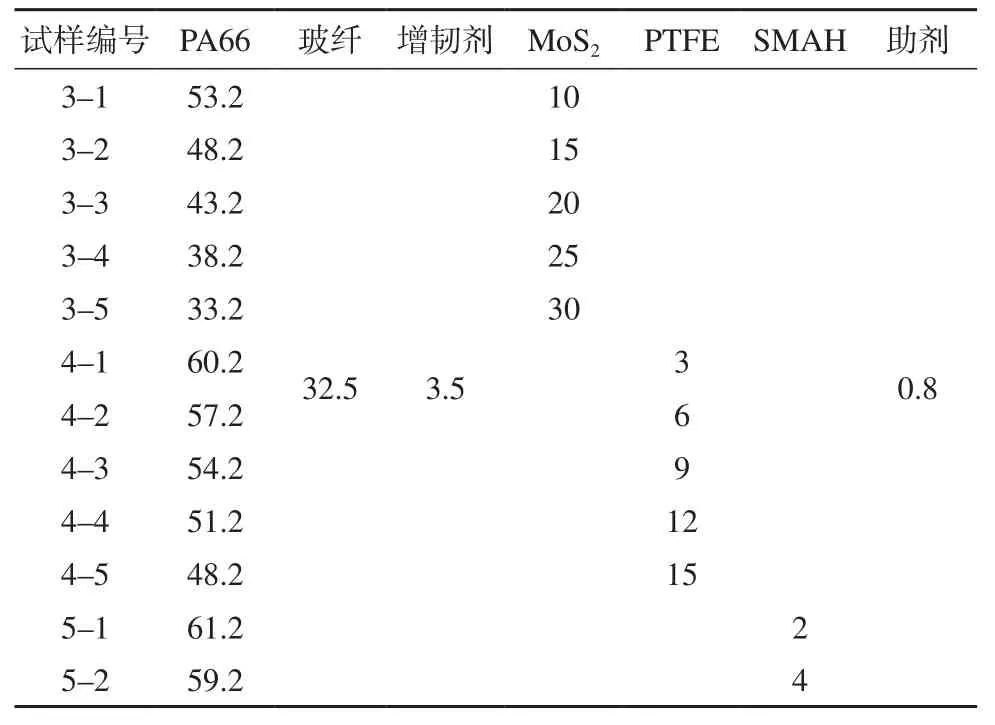

①MoS2改性PA66/玻纤复合材料。

在1-2试样的基础上加入MoS2,其质量分数分别为10%,15%,20%,25%,30%然后进行均匀混合,混合时间为5 min,将混合好的物料通过双螺杆挤出机挤出成型,挤出的细条状产物再经过水冷却、牵引、切粒、振动过筛得到PA66/玻纤树脂颗粒;其中挤出机加料段、熔融段以及计量段温度分别为250,270,290℃,螺杆转速为 350 r/min。

②PTFE改性PA66/玻纤复合材料。

同步骤①操作过程,其中PTFE的添加比例分别为 3%,6%,9%,12%,15%,混合时间为5 min,混合物料通过双螺杆挤出机挤出成型,挤出成型工艺与MoS2改性一致。

③SMAH改性PA66/玻纤复合材料。

为了验证接枝共聚物对复合材料性能的影响,试验增设了2%,4%两个比例的SMAH添加至复合材料中,实验过程与上述两种添加剂方式一致。

不同添加剂改性PA66/玻纤复合材料配方见表2。

表2 不同添加剂改性尼龙66配方 %

通过塑料注塑机将各种经不同改性方式制备的复合颗粒按照实验要求注塑成不同的标准试样。

1.4 性能测试与表征

密度按照GB/T 1033.1–2008测试,每种样品测试5个试样,长度80 mm,宽度10 mm,高4 mm的长条试样,计算5次测试的平均值。

拉伸强度按照GB/T 1447–2005测试,拉伸试样采用I型哑铃状,拉伸速率为10 mm/min,标距为50 mm,每种试样测试5根,计算平均值。

弯曲强度按照GB/T 9341–2008测试,试验速率为2 mm/min,跨度为64 mm,长度80 mm,宽度10 mm,高4 mm的长条试样每种试样测试5根,计算平均值。

无缺口冲击强度按照GB/T 1043.1–2008测试,冲击方向平行于试样宽度,长度80 mm,宽度10 mm,高4 mm的长条试样支撑线间距为62 mm,每种试样测试10根,计算平均值。

磨耗按照GB/T 5478–2008测试,两边砝码各1 000 g,5 000圈,转速为 60 r/min,Ø100 mm,厚度为3 mm的圆片,每种试样测试3根,计算平均值。

摩擦系数按照GB/T 3960–2016测试,试验环转速为200 r/min,磨损时间为2 h,负荷为196 N,每种材料试样测试3根,计算平均值。

2 结果与讨论

2.1 不同PA66的PA/玻纤复合材料的性能

通过改变玻纤比例来研究玻纤含量对PA66/玻纤复合材料各项性能的影响,结果见表3。

表3 不同种树脂基体复合材料的各项性能

由表3可知,PA66和PA6基复合材料力学性能相差不大,但从耐磨性能来看,PA66树脂基复合材料显示更优的耐磨性能。因此后期实验在32.5%玻纤增强PA66树脂基础上进行改性。

2.2 不同添加剂对PA66/玻纤复合材料性能影响

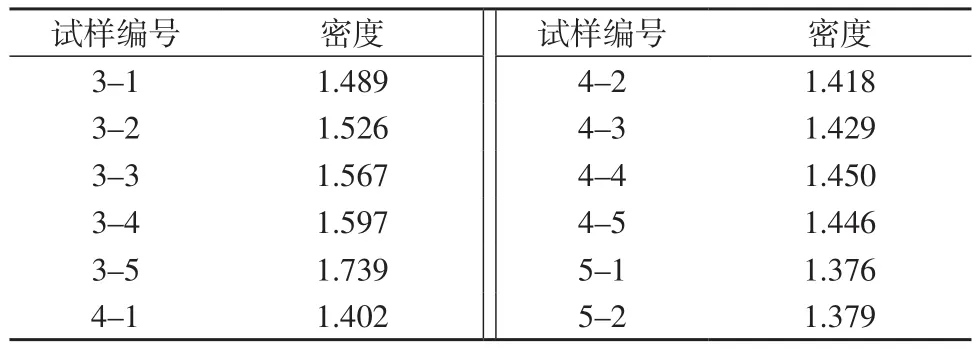

(1)不同添加剂对PA66/玻纤复合材料密度的影响。

不同含量MoS2,PTFE及SMAH填充PA66/玻纤基复合材料,其密度值变化见表4。由表4可知,MoS2,PTFE及SMAH三种添加剂填充至PA66/玻纤复合材料中,随着添加剂含量的增加,复合材料的密度也逐渐提高。

表4 不同添加剂及含量的PA66/玻纤复合材料密度 g/cm3

(2)不同添加剂对PA66/玻纤复合材料力学性能的影响。

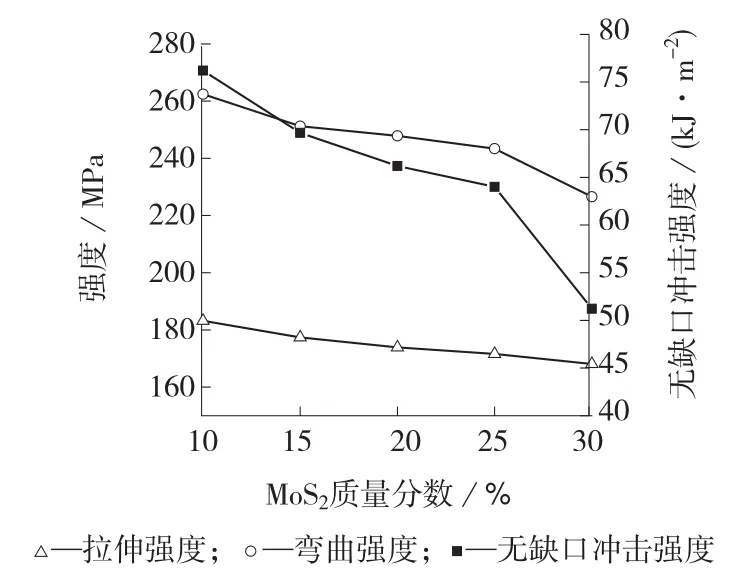

不同MoS2含量的PA66/玻纤复合材料力学性能如图1所示。

图1 不同MoS2添加量的PA66/玻纤复合材料力学性能

由图1可知,随着MoS2含量的增加,PA66/玻纤复合材料的拉伸强度、弯曲强度以及无缺口冲击强度逐渐降低。可能是由于MoS2分子结构呈层状,且层间较易产生滑动,PA分子链可穿插到MoS2片层之间形成类似骨架结构,增大了PA66/玻纤复合材料的密度,但是这种层间结合力较为脆弱,最终导致了PA66/玻纤复合材料力学性能的降低。

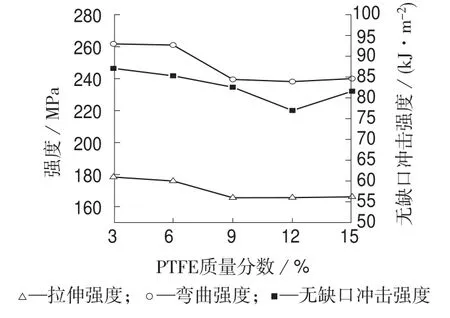

不同PTFE含量的PA66/玻纤复合材料力学性能如图2所示。

图2 不同PTFE添加量的PA66/玻纤复合材料力学性能

由图2可见,随着PTFE含量的增加,PA66/玻纤复合材料的拉伸强度、弯曲强度、无缺口冲击强度值呈现下降的趋势,随着PTFE加入量的增加PA66/玻纤复合材料的拉伸性能稍有降低,而对PA66/玻纤复合材料的弯曲强度及无缺口冲击强度的降低较为明显。

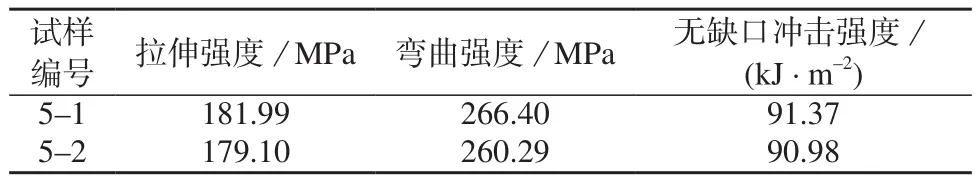

不同SMAH含量的PA66/玻纤复合材料力学性能结果见表5。

表5 不同SMAH添加量的复合材料力学性能

由表5可见,PA66/玻纤复合材料的拉伸强度、弯曲强度及无缺口冲击强度的变化规律与前面两种添加剂表现一致,随SMAH含量的增加复合材料的力学性能呈下降趋势。

复合材料力学性能结果显示,不同添加剂的复合材料性能均呈下降趋势,其中MoS2的加入极大地降低了复合材料的力学性能,且已不能满足尼龙扣件产品用原材料技术条件标准;SMAH属于接枝共聚物,在挤出过程中可能存在少量SMAH与PA66发生接枝反应,增加分子链长,故其复合材料可以维持较好的力学性能。PTFE的改性效果介于两者之间,当PTFE质量分数大于9%时,PA66/玻纤复合材料的冲击性能将不再满足尼龙扣件产品用原材料的技术标准要求。

(3)不同添加剂对PA66/玻纤复合材料摩擦磨损性能的影响。

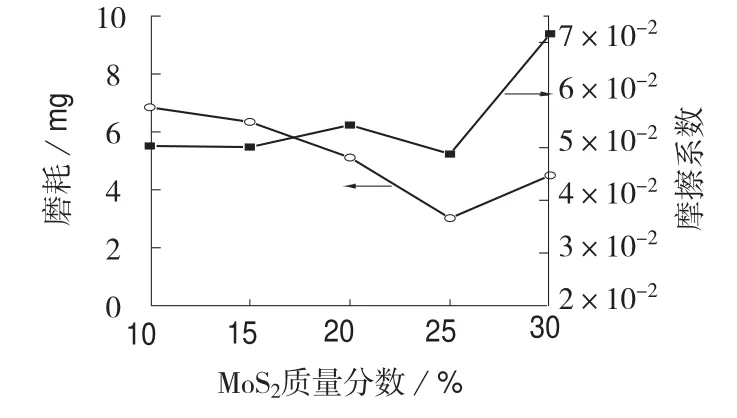

不同MoS2含量的PA66/玻纤复合材料摩擦磨损性能如图3所示。

图3 不同MoS2含量的PA66/玻纤复合材料的摩擦磨损性能

从图3可知,随着MoS2含量的增加,PA66/玻纤复合材料磨损量降低,磨耗得到改善,分析可能是由于在摩擦过程中伴随着摩擦热的上升,以共价键相结合的钼元素和硫元素中的部分硫原子与接触面的金属形成金属硫化物,附在摩擦面的表层,形成一层具有润滑效果的薄膜,MoS2含量越高,形成这种薄膜的速度越快,故磨耗量越小。当MoS2质量分数25%时,磨耗为最低值,继续增加MoS2含量可能使形成的这种薄膜过厚,在摩擦过程中较易脱落,因此导致磨耗上升。摩擦系数变化不明显,可能是由于实验过程中试样块较小,磨损量较少的缘故。但MoS2质量分数为30%时,材料的摩擦系数急剧升高,与磨耗结果显示一致。

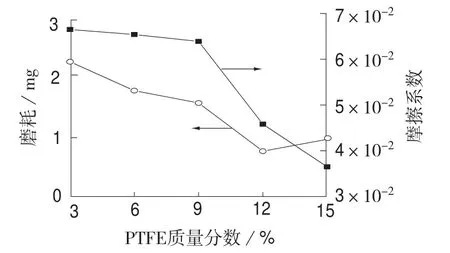

不同PTFE含量的PA66/玻纤复合材料摩擦磨损性能如图4所示。从图4可知,随着PTFE含量的增加,PA66/玻纤复合材料的磨耗量与摩擦系数均呈现下降趋势,即PA66/玻纤复合材料的耐磨性能得到改善,可能是因为在摩擦过程中,PTFE在试样表面可形成一层转移膜,降低了PA66/玻纤复合材料的磨损量及摩擦系数。

图4 不同PTFE含量的PA66/玻纤复合材料摩擦磨损性能

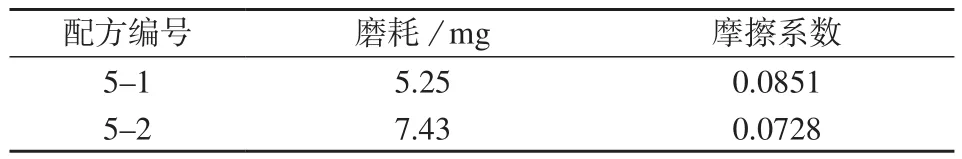

不同SMAH含量的PA66/玻纤复合材料的摩擦磨损性能见表6。

表6 不同添加量SMAH的PA66/玻纤复合材料摩擦磨损性能

从表6可知,随SMAH含量的增加,PA66/玻纤复合材料的磨耗量增大,摩擦系数略有减小,这可能是由于摩擦过程中的磨耗是采用砂轮打磨,而摩擦过程的摩擦系数是在有润滑油的情况下采用光滑的45#钢质试验环打磨试样,SMAH的加入降低了材料的密度,故使用砂轮摩擦对试样的磨损程度较大。

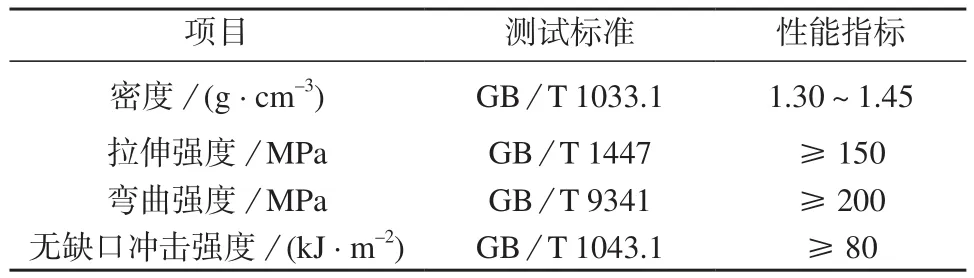

表7列出铁路PA扣件产品用原材料测试标准及性能指标。

表7 铁路PA扣件产品用原材料性能要求

经过对不同种添加剂改性复合材料性能变化对比,发现MoS2较大程度地降低了复合材料力学性能;SMAH在复合材料中可与PA66发生接枝反应,增加分子链长,维持了复合材料一定的力学性能;PTFE的加入对复合材料耐磨性能改善效果较好,且当PTFE含量大于9%时,对PA66/玻纤材料的冲击性能不利。综上可知,当加入质量分数6%的PTFE后PA66/玻纤复合材料(即4–2试样)其密度为1.418 g/cm3,拉伸强度为176 MPa,弯曲强度为 261 MPa,无缺口冲击强度为 85.3 kJ/m2,满足表7要求的性能指标,其磨耗及摩擦系数值最小,故改性效果最优。

3 结论

通过采用不同含量玻纤、不同PA树脂、不同种类添加剂以及同种添加剂不同用量来改善PA/玻纤复合材料的耐磨性能,结论如下:

(1)当玻纤质量分数为32.5%时,PA66/玻纤复合材料的力学性能符合产品性能需求,且耐磨性最好,在实际生产过程中更易控制。

(2)从不同种树脂复合材料性能中发现,PA66和PA6基复合材料力学性能相差不大,但PA66树脂基复合材料显示更优的耐磨性能。

(3)由不同添加剂改性PA66/玻纤复合材料性能检测结果可知,每种添加剂均起到了改善复合材料耐磨性能的效果,其中质量分数6%的PTFE超细粉改性PA66/玻纤复合材料具有较小的磨耗量,且满足铁路产品材料性能需求。