航天器热控流体管路系统设计研究

刘淑芬 杨东升 颜家勇 王书超 张 斌 刘汉良 刘 鑫

航天器热控流体管路系统设计研究

刘淑芬 杨东升 颜家勇 王书超 张 斌 刘汉良 刘 鑫

(北京卫星制造厂有限公司 北京 100094)

热控流体管路作为热控系统的重要组成部分,为航天器各系统的正常工作提供合适的温度保障。针对航天器热控流体管路设计难度大、外界设计约束复杂等问题,分析其设计特点及难点,基于Pro/E平台“管道”模块管路设计功能,从接口确认、总体规划、管线库创建、管路布局四方面统筹考虑,选择适用于航天器热控流体管路特点的最优设计方案,实现管路简单优化设计、便于设计快速更改、有效保证加工质量、降低总装设计难度,实现管路总体设计的快速优化迭代。该方法已应用于多型号航天器热控流体管路设计及其他分系统管路设计中,均表明可有效缩短设计和总装周期。

航天器;热控流体管路;系统设计

0 引言

航天器内部的仪器设备、电子元器件等在工作过程中会产生废热,一方面为满足这些设备、器件对工作温度的要求,并且防止热量过多导致舱内结露,进而损坏设备、器件,一方面为保证载人航天器人区的热舒适性,系统须将废热及时排出。航天器热控系统中一般均有大量的热控制能力很强的流体管路,对仪器设备、电子元器件进行冷却降温。近年来,我国航天器型号研制数量剧增,设计任务繁重,作为航天器管路重要组成部分的热控流体管路,在航天器总装设计及实施过程中都占有重要地位[1,2]。传统的热控流体管路设计是与航天器总装过程串行的,管路形状的确定采用传统的现场取样法,占用总装生产主线时间较长[3]。近年来随着卫星三维总装设计的应用以及数控弯管技术的推广,管路设计提到总装设计阶段开展,从而缩短了总装周期,一种基于Pro/E“管道”模块的管路系统设计方法在航天器热控流体管路设计中也随之推广开来[4-7]。文献[8]指出总装设计的难点在于管路设计和电缆网设计,因此,结合航天器结构及接口、数控弯管及焊装工艺以及总装实施等特点,优选一种能降低设计难度、减少设计工作量、提高设计效率、确保管路质量,从而降低总装设计难度的热控流体管路设计方法十分重要。

1 设计特点与难点分析

航天器热控流体管路存在数量多,设计任务繁琐的问题。航天器热控流体管路在热控系统,乃至整个航天器中都占有重要地位,涉及气路、液路,管路规格多样,数量繁多,接口关系复杂。以某型号航天器热控系统流体管路为例,航天器结构总长8m,管路总长49m,是航天器结构总长的6倍,管路总数量近100根,涉及规格2种。按照平均每根管路2小时的设计时间计算,一个人完成一轮管路设计的周期1个月,设计工作量大,周期长。

航天器热控流体管路设计可用空间小,布局约束多。随着对航天器功能要求越来越高,航天器搭载的载荷越来越多,其结构也越来越紧凑。大量管路穿行于紧凑的结构中,能占用的空间非常有限。在有限的空间中,热控流体管路设计还受到管路制造工艺性、总体总装技术流程、管路总装可行性、分系统功能要求、环境适应性等多重约束,设计难度大。

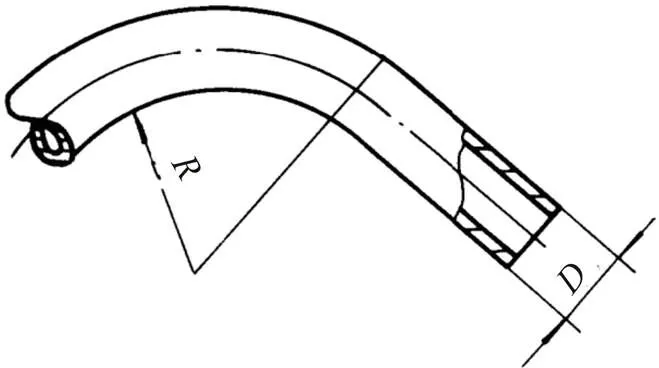

R—折弯半径;D—管道外径

管路制造工艺性约束。为提高加工精度和生产效率,管路制造的自动化程度越来越高。比如,目前普遍采用的数控弯管技术取代了手工弯管,管体与接头处的焊缝由自动焊替代了手工焊。伴随着精度与效率的提升,数控弯管技术对管路设计参数也提出了更严苛的要求,如折弯半径、两个折弯之间的直线段长度;自动焊接技术对焊接端直线段长度提出了更高的要求,如某规格管路焊接,手工焊对直线段的长度要求为不低于10mm,而自动焊的要求为不低于20mm。在有限的空间中,大折弯半径和长直线段约束会增加管路设计难度。

总装技术流程约束。在总装技术流程中,通常优先安排管路总装工作,在完成管路系统安装并经过密封性检查合格后再进行载荷设备安装、电缆铺设等其他总装工作[3],因此管路设计必须为载荷、电缆等其他载荷设备预留安装通道。

总装可行性约束。热控流体管路设计需要考虑管路总装的可实施性,如规划每根管路安装的先后顺序,确保每根管路安装可行,管接头连接操作空间足够。如此,便对管路的断接位置、布局走向产生了约束。

系统功能约束。为满足热控系统的使用功能要求,流体管路设计性能必须达到相应指标。管路中充装热控工质,工质的流阻和漏率,直接影响热控性能,而影响流阻的因素之一是管路走向,影响漏率的因素之一是管接头和焊缝的数量,因此流体管路设计必须合理规划管路走向和焊缝数量。

使用环境约束。航天器热控流体管路的使用工况一般包括三种状态,即地面存储状态、发射状态、在轨运行状态。其中环境最为恶劣的是发射状态,管路必须能承受住发射过程中的振动、冲击、过载等环境因素,故在管路设计中必须对管路合理约束,适当固定,保证固定强度,提高管路可靠性[9,10]。

通过对约束条件的分析,我们识别出流体管路设计并非单纯的三维建模,而更应保证管路质量,满足使用要求,因此有效的管路设计参数、管路布局状态是流体管路设计的重点。

航天器热控流体管路设计状态受接口状态影响,存在设计迭代频繁的问题。流体管路设计工作的开展依托于可用空间和接口信息的固化,空间和接口信息取决于舱体结构和载荷设备状态。然而为缩短总体设计周期,管路设计往往与载荷设备的优化设计并行开展。载荷设备状态的优化,往往导致空间和接口的变化,进而导致管路状态的调整。航天器结构复杂,载荷设备数量庞大,优化设计迭代多,由此导致管路设计状态频繁变化。

通过上述分析发现,航天器热控流体管路设计中存在着管路数量多,设计工作量大,布局空间小、约束多,设计难度大,管路状态受接口状态影响,设计迭代频繁等问题。因此优选一种能提高流体管路设计效率,保证加工质量,满足使用要求又便于设计状态更改的流体管路设计方法十分重要。

2 航天器管路设计方法

针对以上分析的航天器热控流体管路设计特点及难点,制定基于Pro/E“管道”模块的流体管路系统设计流程如图2所示,下面对流程图中相应模块进行说明。

图2 航天器热控流体管路系统设计流程图

2.1 接口分析

接口分析是确认流体管路设计输入的阶段,需理解管路连接原理,明确管路连接关系,确认管路连接接口及设计管路规格。该阶段,要正确理解输入要求,确保管路选型、连接关系的正确性。

2.2 总体规划

针对航天器热控流体管路设计布局空间小,受约束多,设计难度大的问题,管路设计之初,应结合航天器空间结构、管路制造工艺性要求、航天器总装技术流程、管路总装可行性、分系统功能要求、发射环境等各方面约束条件对流体管路系统布局进行总体规划,以避免盲目布局,确保管路设计的有效性和高效性。下面结合部分热控流体管路设计实例从管路可用空间规划和总装实施规划两个方面予以说明。

(1)管路可用空间规划

以上述某型号航天器热控流体管路设计为例,航天器具有以下特点:

整体结构紧凑,外部是蒙皮+筋结构,内部是大量的载荷设备;

总装技术流程中,热控流体管路先于载荷、电缆等产品设备安装;

管路需经历发射环境,承受强烈的冲击、振动。

基于上述特点,热控流体管路可用空间应为贴近蒙皮+筋结构处,一方面加强筋结构可为卡箍提供安装接口,从而为管路固定提供基础,另一方面可为总装过程中载荷设备的安装预留通道。

(2)管路总装实施规划

为保证管路在总装阶段顺利实施安装,管路设计前期,应对整个管路系统的总装实施方案进行规划,如整体管路总装顺序、局部管路连接方案设计等,以确保每根管路安装可行、易行。整体管路总装顺序的规划便于识别安装难度较大的局部管路或单根管路,从而可针对性地进行局部管路连接方案设计。

图3 典型连接接口关系的流体管路设计方法

以上述某型号航天器热控流体管路设计为例,对几种典型连接接口关系的流体管路设计方法进行说明,如图3所示,图3(a)为连接两个方向相向、同轴、距离较近的接口采用的双U形管路设计及连接形式,若设计为一根管路连接,因刚性和长度限制,难以安装,图3(a)所示双U形管路设计方法可有效解决安装问题;图3(b)所示为连接两个同轴、同向的接口,采用“耳”形管路设计形式,可保证管路顺利安装;当连接两个同向、不同轴的接口时,可采用单U形管路设计形式,当连接三个同向、不同轴的接口时,采用“山”形管路设计形式,如图3(c)所示,可保证管路顺利安装;图3(d)所示为多根管路并行的情况,图中3根管路沿舱壁并行,受结构制约,管接头只能在有限空间内进行设计,为保证管路连接过程中力矩扳手的操作空间,将3个管接头进行了前后、上下方向的错位设计,既可保证安装操作可行,又可避免接头振动过程中相互磕碰。

在总体管路设计中,有时会直接遇到上述类似的接口形式,有时需要设计者提前规划,设计类似的接口形式,以保证整个管路系统的安装可行。

2.3 管线库创建

针对航天器热控流体管路设计中,管路数量多,设计工作量大的特点,管线库的深入使用可以减少一定的工作量。

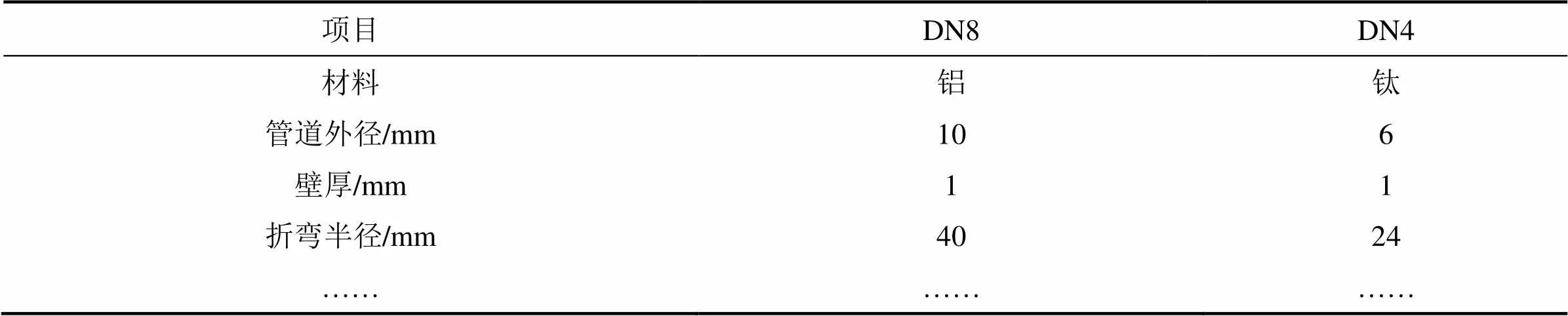

航天器热控流体管路数量虽多,但规格相对固定,如前面提到的某型号航天器热控流体管路,总数量近100根,规格仅2种。若每创建一根管路都创建管路库,100根管路则需进行100次创建和编辑,深入使用管线库工具是指充分使用其“写入”和“读取”功能,从而针对不同规格管线库进行创建、写入,相同规格的管线库只需读取调用即可。由此,创建、编辑管线库的工作量减少为了2次。以该型号热控流体管路管线库为例,类型如下。

表1 管线库类型

2.4 管路布局

热控流体管路布局的实施,在把握总体规划和满足管路制造工艺性要求、系统功能要求、使用环境要求等各种约束条件下开展。针对航天器管路受接口状态影响,设计更改频繁的问题,合理选用管线布局方法非常重要。以下从约束条件控制和布线方法选用两个方面进行说明。

2.4.1 约束条件控制

(1)制造工艺参数控制

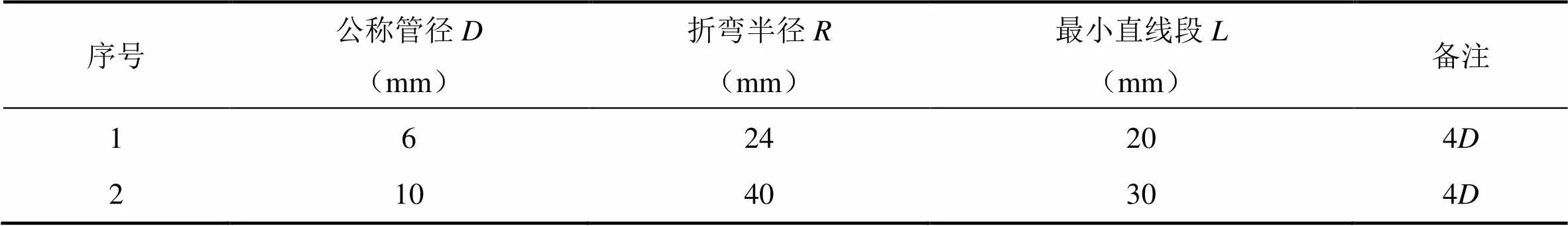

为满足热控流体管路制造过程中数控弯管和焊接工艺要求,在管路布局设计中要合理设置工艺参数,如折弯半径、两折弯之间最小直线段长度、导管末端焊接直线段最小长度。以上述热控流体管路为例,参数设置以及布线要遵循表2的要求。

表2 管路折弯半径和直线段长度

注:表中为两折弯之间最小直线段,导管末端的焊接直线段最小为30mm。

(2)密封性和流阻控制

热控流体管路设计要满足密封性和流阻要求。为满足密封性要求,应在满足其他要求的前提下尽量减少断点设计,即减少管接头、直角弯头、三通等管阀件的数量,从而减少焊缝数量,提高密封质量。为减小流阻,在管路设计中应尽量减少直角弯头的使用。

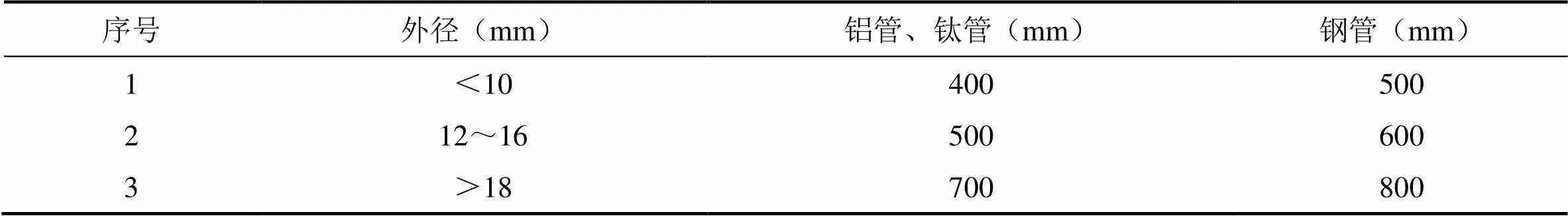

(3)固定强度控制

针对航天器管路经历发射过程,会受到强烈的振动、冲击、过载等特点,设计中必须保证管路固定强度,合理设置卡箍。一方面卡箍的结构设计应尽量避免大悬臂结构,另一方面卡箍分布间距应根据管路特点进行相应设计。在目前的航天器热控流体管路布局中,管路安装固定距离一般遵循表3要求。

表3 管路安装固定距离

2.4.2 布线方法选用

管线布局工具有“延伸”和“到点”两种。由“延伸”而创建的一系列点的坐标位置是相对的,当改变其中某个点的坐标值时,其后的所有点位置随之改变。由“到点”而创建的点的空间位置是绝对的,当管线中某个点的位置发生变化时,所有“到点”产生的点的位置不变。

结合航天器热控流体管路设计状态更改频繁的特点,对比“延伸”和“到点”两种工具,在航天器热控流体管路设计中倾向于更多地使用“到点”工具,由此可避免“延伸”导致的“牵一发而动全身”问题,而“到点”操作要连接的点,则通过在卡箍轴线上创建一系列的点,并将卡箍预先安装到舱体合适位置来提供。布线方法的合理选用,减少了管路更改工作量,提高管路更改效率。

3 结论

作为航天器总体设计及总装实施过程中的重要组成部分,航天器热控流体管路具有数量多、设计工作量大,布局空间小、约束多、设计难度大,管路受接口状态影响,设计更改频繁的设计特点及难点。

针对上述特点,基于Pro/E“管道”模块的管路设计功能,对管路设计流程进行深入剖析,对比、优选适用于航天器热控流体管路的设计参数和设计方法如下:

(1)准确分析接口信息,确保输入理解无误,从而保证管路规格、连接关系正确,避免大量更改和质量问题。

(2)综合考虑航天器空间结构、总装技术流程、管路总装可行性等约束条件,做管路设计总体规划,从而避免盲目布局,确保管路设计的有效性和高效性。

(3)创建不同规格管路的管线库,调用相同规格管路的管线库,从而大大减少管线库反复创建的工作量。

(4)合理设置折弯半径、直线段等参数,确保管路设计的有效性;合理选用管线布局工具,从而减少管路更改工作量,提高管路更改效率。

该热控流体管路设计方法已在多个航天器型号热控系统管路设计工作中应用,并取得了良好效果,并且在航天器推进系统等多个分系统的管路设计中推广应用,对缩短管路设计周期、保证管路研制质量具有重要意义。

[1] 程雪涛,徐向华,梁新刚.载人航天器热控系统并联回路的轻量化设计[J].载人航天,2010,(3):37-43.

[2] 张佳朋,高立国,张斌,等.面向航天器管路焊装过程的集成制造技术[J].计算机集成制造系统,2014,20(11): 2743-2757.

[3] 朱光辰,魏鹏威,侯向阳,等.提高航天器管路总装效率的技术途径研究[J].航天器工程,2009,18(4):78-83.

[4] 彭成荣.航天器总体设计[M].北京:中国科学技术出版社,2011.

[5] 丁淑辉.Pro/Engineer, wildfire 5.0高级设计与实践[M].北京:清华大学,2010.

[6] 张亮,刘霞,谢政,等.面向制造的航天器管路数字化设计系统构建与应用[J].航天制造技术,2016,(3):56-59.

[7] GAO Z D, TANG C T, CHEN A M. Simulation technology for NC tube bending process [C]. Proceedings of the IEEE International Conference on Industrial Engineering and Engineering Management. Washington, D.C., USA: IEEE, 2009:1790-1794.

[8] 王志军.基于Pro/E软件的卫星三维建模方法的探讨[J].航天器工程,2007,16(4):46-50.

[9] 徐冠华.动力学综合环境试验若干理论及技术问题的研究[D].杭州:浙江大学,2014.

[10] McCall S P, Hardy B S, Williams R L. A combined environments facility for testing of space shuttle external tank ice ball debris liberation[C]. 26th AlAA Applied Aerodynamics Conference, Honolulu, Hawaii: AIAA, 2008.

Design Research of Thermal Control Fluid Piping System for Spacecraft

Liu Shufen Yang Dongsheng Yan Jiayong Wang Shuchao Zhang Bin Liu Hanliang Liu Xin

( Beijing Spacecrafts, Beijing, 100094 )

Thermal control fluid pipeline, as an important part of thermal control system, provides appropriate temperature guarantee for the normal operation of spacecraft systems. Focus on the technical difficulty and complex external design constraints on developing thermal control fluid pipeline in spacecraft, the paper analyses the characteristics and difficult points, then chooses a method which is more suitable for spacecraft thermal control fluid piping design based on “pipe” module of Pro/E, considering the interface validation, overall planning, pipe line libraries and layout as a whole. The method can realize the simple optimization design of pipeline, facilitate the rapid change of design, effectively guarantee the processing quality, reduce the difficulty of final assembly design, and realize the rapid optimization iteration of the overall design of pipeline. The method has been applied to the piping design of thermal control fluid and other subsystems of spacecrafts, and it shows that it can shorten the design and assembly cycles effectively.

Spacecraft; Thermal Control Fluid Pipeline; System Design

V461

A

1671-6612(2020)03-352-05

刘淑芬(1988.4-),女,硕士,工程师,E-mail:1044403115@qq.com

2019-07-26