循环气冷却器清洗双动力技术的实际应用

马德强

(中国石油大庆石化公司实业公司,黑龙江大庆163714)

某石化公司塑料厂全密度聚乙烯装置在抢修过程中,循环气冷却器清洗是该次检修的一项关键工作。该冷却器为固定管板式换热器,备有管束2 834 根,束长18.5 m。清洗队分析管内垢物组分,包括粉料沉渣和内壁附着反应中间塑化壳,采用沃马400M 清洗机,调整清洗压力在A 等级,流量X(L/min),单根管束达到冲刷吹扫大部分粉料,冲蚀破碎塑化壳后夹带清出后达到清洗效果,按常规单管束内有效推进时间,综合考虑加油、喷嘴检查更换等因素,计划清洗时间远超抢修时限。

根据清洗工况和相关需求,清洗队经分析研究和现场试验,摸索应用清洗双动力技术,以提高进度效率,缩短工期。

1 同质工况时清洗粉料沉渣的时间效率

分析垢物组成和分布:管束内径22 mm,塑化结壳约2.5 mm,在入口端面至3 m 行程段不均匀分布,入口端面>3 m 后结壳程度轻微,表面附着料粉厚度2~4 mm,管内通程可见。结合观察情况,粉料和塑化壳2 种垢物附着力和坚硬程度,清洗、破碎的需求不同。根据以往经验,计划加入325Z 型设备,工作压力在B 等级,是A 压力等级的3/4,流量Y(L/min)是400M设备流量X(L/min)的1.7倍。

根据《物理清洗》文献数据[1],硬质沉渣的推荐工作压力在70~140 MPa,以及塑料沉积物垢选择的清洗压力>122.5 MPa 作为参考。则2 台设备都满足超过清渣门限压力的条件,同时,在超过门限压力后,流量增加对单位时间清洗效率提高作用大于压力增加[2~4]。实测曲线见图1。

2 塑化壳切割冲蚀深度与推进时间的关系

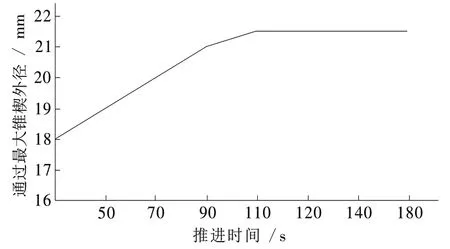

制作6种内径锥楔,多个推进用时后锥楔通过率测试,绘制所用时间与切割达径值的关系曲线,见图2。

图1 推进时间与清洗程度的关系

图2 推进时间与可通过最大锥楔外径关系

3 确定推进时间

确定325Z型设备用时X、400M 清洗机用时Y,同时作业的双核清洗动力技术应用,同时确定单次推进用时分段比[5,6]。

入口端面至3 m 深距:入口3 m 深距至出口端面返1 m深距:出口端面返1 m深距至出口=3:4:3。

清洗质量验证。用100倍放大内窥镜观察,存在少量残余,Φ20 锥楔通过率100%,Φ21.5 锥楔通过率91%,排除管束制造过程误差,可以满足工艺条件要求[7~11]。清洗完工进入回装阶段,为主体生产厂抢修计划工期保障提供必要条件。复工后,工艺运行参数平稳,清洗效果良好。

4 多阶段轮转施工程序

第 1 阶段:同端面格档 2 侧、400M 清洗机 1 组全效率清洗 12 根,325Z 型设备 2 组清洗 50 根;第 2阶段:1、2 组清洗机构互换,进入X、Y轮转工况。轮转频次和进度计算见表1。

表1 阶段轮转次数、管束清洗进程/根

5 结束语

装置复工后,冷却器前后压差满足工艺条件,根据装置生产3 个月期间反馈,工艺运行参数平稳,清洗效果良好。400M 型设备(40 L/h)和325Z清洗机(36 L/h)油耗对比。油耗减低效果明显。400M 型设备连续工作时间减半,有效减低在用超高压设备损耗,和可能发生的非常态设备破坏风险。 清洗施工人力资源可以更充分调度,连续施工作业提前结束,避免产生不可预测的安全风险。