大跨度预制双T板在商办项目中的工程实践

许 忠

瑞安建筑有限公司

1 引言

随着国家和地方政府大力推广预制装配式建筑的政策落实,越来越多的建筑工程项目采用预制装配式结构,但目前来看,混凝土预制结构在住宅项目中应用较为广泛,从设计到生产和施工管理均有比较成熟的经验;而在商业办公及公共建筑项目中,因其一般跨度较大而建筑形态多样,在应用上有一定的难度,尤其在中心城区的商办项目,由于受施工场地限制,采用预制混凝土结构的项目更是凤毛麟角,很多项目则采用钢结构来作为装配式建筑的方案。本文对李尔亚洲总部大楼采用的装配式结构,尤其是预制双T 板在中心城区商办项目中的实践做出经验总结。

2 工程概况/研究的目的

李尔亚洲总部大楼项目建设地点位于上海市杨浦区平凉街道,东侧为江浦路、北侧为长阳路、西侧为江浦消防中队、南侧为平盛苑住宅小区。隔十字路口与江浦公园相望,地铁12号线及18 号线在邻近江浦路站交汇。项目于2017 年4 月开工,并在2019 年6 月取得建设工程综合竣工验收合格通知书并于同年7月投入使用。

工程总建设用地面积7961.80m2,总建筑面积28599.75m2。包括李尔亚洲总部大楼主楼(1号楼)、垃圾收集房(2号楼),其中李尔亚洲总部大楼主楼(1 号楼)地下建筑面积为8731.68m2,地上主体建筑面积为19818.75m2,地下2层,地上11层为装配整体式框架-现浇剪力墙结构。

本项目为上海环线内首个采用大跨度双T板的装配式高层办公楼项目,综合了预制和预应力的优势——框架结构平面的灵活布置,使用空间大;采用预应力技术的双T 板承载力高、经济性好;以及剪力墙结构侧向刚度较大的优点,实现了“提高质量、提高效率,降低成本,减少资源浪费”的目标。项目于2019年9月荣获上海市建设协会颁发的“上海市装配式建筑示范项目”。

图1 项目效果图

3 工程重难点/研究的方法

李尔亚洲总部大楼位于杨浦区中心城区,其设计的标准轴网尺寸达双向8.7m。显而易见,对于此类大跨度结构,普通叠合楼板是不能适用的,这就需要采用双T 板这种多用于工业建筑的结构构件。由于几乎没有类似案例经验可循,需要解决从设计、生产、施工到检测等一系列的问题,比如如何优化标准图集的设计以适应商办大楼的特点,如何克服施工场地狭小带来的预制件堆场的困难,如何减少运输装卸到吊装施工对周边居民生活产生的影响,如何作出更接近实际工况的结构检验等。本项目的实施汇集了预制结构设计及深化、生产、吊装、施工管理和检测等各方面的专业团队,过程中更邀请了编制标准图集的多位专家对项目进行指导,最终取得了圆满成功。

4 施工工艺流程/研究的过程

4.1 预制构件设计

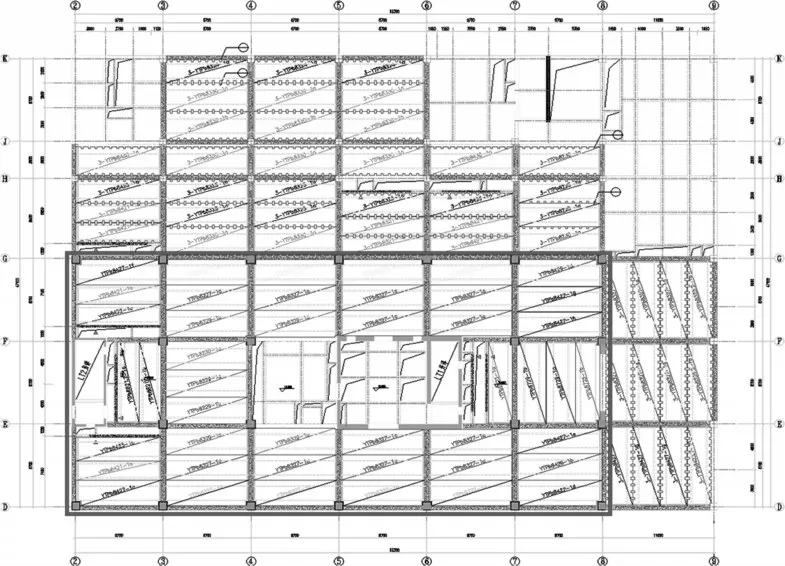

李尔亚洲总部大楼主楼(1号楼),地上11层,高度59.9m,建筑面积为19818.75m2,装配整体式框架-现浇核心筒结构,抗震等级为二级。主体结构采用预制构件类型及范围:预制柱(三层以上);预制框架梁、预制次梁(4.250标高开始);预制双T板(二层楼面以上核心筒以外的所有楼板);预制楼梯梯段单体预制率达到40.6%。

图2 主要预制构件平面布置

根据设计图纸,李尔亚洲总部大楼项目轴网采用8.7m×8.7m,普通叠合板并不能够适用于此大跨度。双T板为板和肋结合的预制钢筋混凝土构件能够适用于此类建筑。由于李尔项目属于商办楼项目,更包含部分实验室,地上两层结构使用荷载最高达到20kN/m2,上部主体结构使用荷载也达4.5kN/m2,普通叠合板不能满足李尔亚洲总部大楼的使用要求,因此双T 板成为了“最佳选择”【1】。

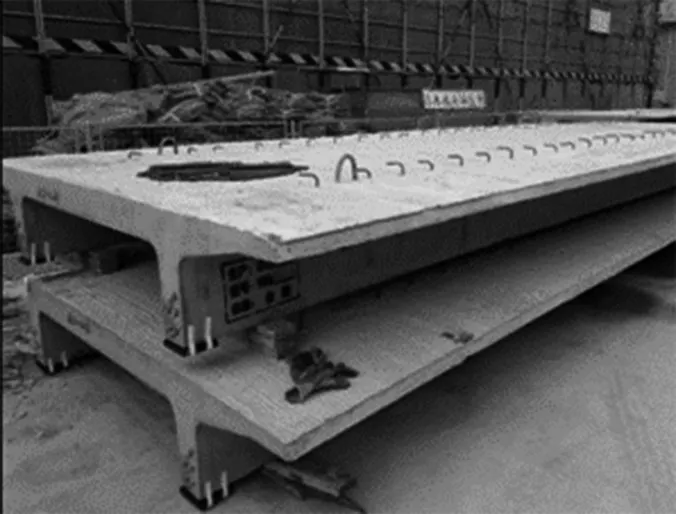

所谓双T板,就是板、梁结合的预制预应力钢筋混凝土承载构件,由宽大的面板和两根窄而高的肋组成。双T 板具有良好的结构力学性能,明确的传力层次,简洁的几何形状,是一种可制成大跨度、大覆盖面积的和比较经济的承载构件【1】。建筑采用双T板,其工厂预制可保证工程质量,省却了次梁,施工周期缩短,取得较好技术经济效果。

二层楼面采用的双T 板截面为800 高,其余楼层采用的是450截面高的预制双T板叠合板,局部有部分板为600高。每个8.7m标准柱跨内,布置3块双T板,双T板技术参数为:标志跨度为8.3m(轴线8.7m,支承梁宽400mm),板宽为2.7m,肋距1.50m,肋高为450mm,叠合层厚度为60mm,标准板重5t 左右。为解决塔吊远端起吊承载力的限制,裙房双T 板有部分板宽减少至1.3m左右以减轻预制板自重。

图3 预制双T板

4.2 预制构件的生产

本项目预制柱、梁及楼梯梯段由上海龙哲混凝土制品有限公司生产,这些构件的生产方式相对比较普及和成熟。但由于预制双T 板一般多应用于大跨度厂房、仓库、停车场等,市区内民用建筑几乎没有应用经验,而且双T板跨度大,多采用长线法生产,占地需求大,因此周边地区愿意生产且具备条件的生产厂家较少,经项目管理部会同总承包单位共同考察论证,最终选定苏州建国建筑工业有限公司作为本项目预制双T 板的供应商。其生产场地位于苏州昆山。双T板采用先张法施工预应力。由于设计板型众多,同时需满足紧迫的施工进度,工厂安排了四条张拉生产线,并经过多次改模,最终满足了施工进度需求。双T板生产期间,项目管理部多次邀请预应力混凝土领域的专家进行现场指导,最终双T板质量通过验收,顺利进场吊装。

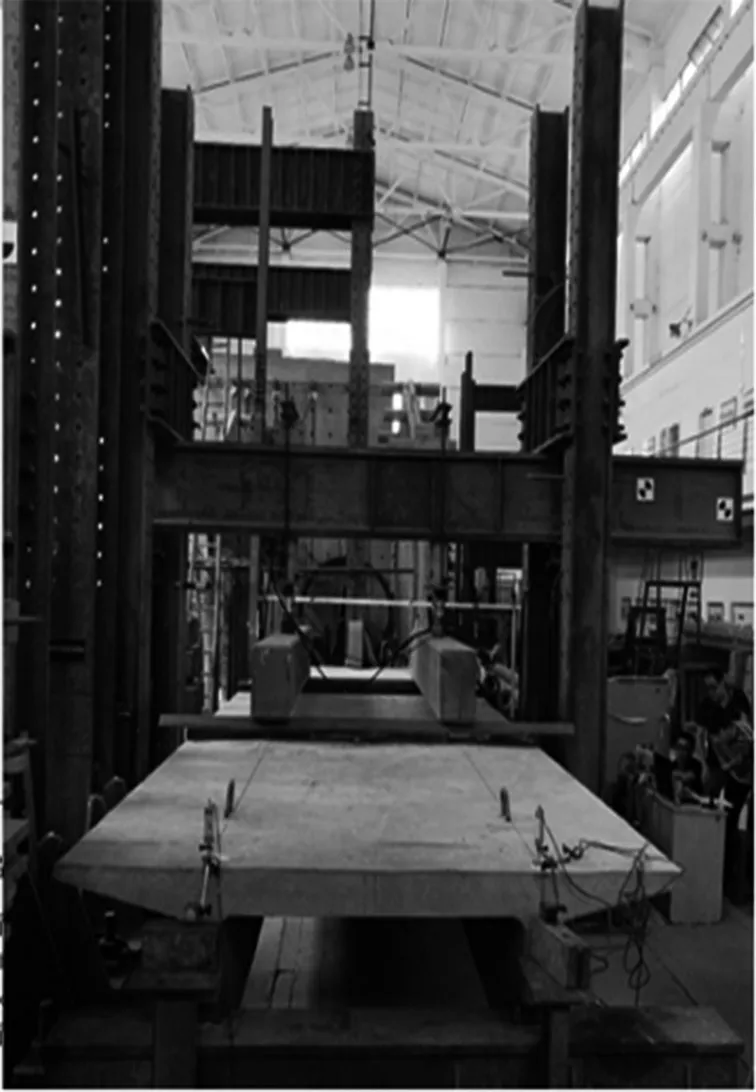

4.3 结构性能检验

按设计和相关规范以及《预应力混凝土双T 板》09SG432-2图集要求,需对本项目各种肋高双T 板进行结构性能检验。检验采用实验室破坏性试验的方法进行。由于双T板在使用工况下,面层仍有60mm 整浇叠合层,同济大学设计院进行了反复仔细论证后对试验荷载提出了严格要求,其中最大一块板肋梁区域的总加载重量达1035kN,板面最大加载量也高达560kN(41.9kN/m2)。在上海市建科院力学实验室进行的双T板结构性能检测中,双T板试验结果远超设计荷载要求,完全满足质量要求,且创造了上海市建科院实验室最大跨度双T板试验记录。

图4 双T板结构性能检测

表1 双T板结构性能试验

此表为李尔双T板设计荷载及实验结果

4.4 预制构件的吊装施工

项目从2018年2月首次吊装预制构件,至同年7月完成结构封顶,标准层结构施工平均为9天一层。预制构件吊装施工期间主要面临的问题有:预制件堆放场地狭小,市区夜间运输施工与周边环境限制的矛盾等。后经多方努力,最终按进度计划顺利完成了结构施工。由于大跨度预制双T板在环线内首次应用于商办项目,缺乏借鉴经验,本项目在设计生产施工检测等方面均获得了宝贵的实践经验。

项目位于杨浦区中心地带,施工场地狭小,预制构件堆放场地极为有限。由于预制件运载车辆仅被允许晚间进入市区,同时还需考虑晚间施工的安全性及噪声对周边居民的影响,项目采取了“夜间卸货,次日吊装”的施工安排。这就对整个吊装阶段的预制件生产、运输、堆放、吊装的计划以及场地布置提出了严格要求,若其中一个环节出现差错或滞后,就会对整个施工安排造成严重影响。对此项目部进行了全方位的科学合理筹划,积极探索装配式建筑深化设计+吊装一体化管理模式,编制了每道工序的技术操作规程和质量管控要求,严格按操作规程施工,使每道工序施工质量处于受控状态,获得了极佳的效果。

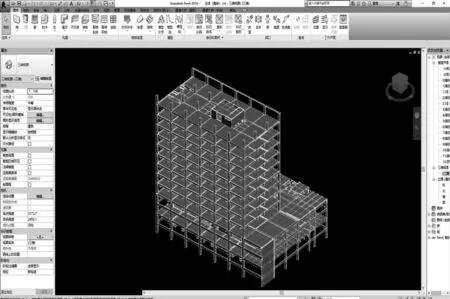

对于错综复杂的施工生产程序,本项目对BIM 技术的应用就显得至关重要了。通过采用BIM三维模型来体现现场临建的位置与空间变化,同时利用BIM技术对预制构件吊装进行模拟,逐层模拟预制柱、双T 板、梁的安装,确保施工过程中预制件安放的精度、塔吊运行的半径,并及时发现模拟中存在的问题,采用合理方式进行解决,实现了吊装的全程跟踪,确保了构件吊装的安全。BIM 技术贯穿了实施设计、施工准备、构件预制、施工实施等各阶段,使各工序能够无“缝”对接,提高了工程的建设效率。

图5,6 双T板吊装

图7 预制构件BIM模型

5 结语

李尔亚洲总部大楼的预制大跨度双T板在上海中心城区装配式商办建筑中为首次应用,其成功的实践为城市大跨空间特征的公共建筑、商务建筑装配式行业发展探索了一种新的建造思路,也为该项技术所涉及的设计、生产、施工、检测乃至标准的制定提供了宝贵的经验。值得思考的是,虽然双T 板在大跨度结构中具有明显优势,但由于其本身面临生产场地要求高、施工现场堆放场地面积大、施工管理难度高等诸多问题,造成城市中一些项目不太愿意采用,市场供需关系又反向导致生产厂家也不愿投入生产线。另外,双T板本身造型较普通叠合板复杂,不同尺寸的构件生产对模板的周转造成困难从而加大了生产成本。如何提高构件标准化率和模板周转率,利用BIM+设计施工一体化模式提升安装效率同时减轻场地压力,采用新技术降低生产成本提高市场份额,将会是今后双T 板发展需要重点研究的课题。相信在未来的实践中,预制双T 板将会在城市大空间公共建筑中被更广泛地采用,进一步拓展装配式结构的应用空间。