大型污水处理厂污泥深度脱水系统设计与运行

宋 玉

(上海同臣环保有限公司,上海 200092)

1 工程概况

某大型污水处理厂服务人口达70万,服务区域20 km2,处置规模为40万m3/d。该厂采用AO-MBR处置工艺,生化系统剩余污泥绝干产量为60 t/d,贮泥池内剩余污泥的含水率为98%。另有外部接收的20 t绝干污泥,含水率约为80%,总计处理量为80 t/d。污泥脱水车间采用地上式钢筋混凝土结构[1]。占地面积为450 m2,长度为30 m,宽度为15 m。该污水处理厂污泥脱水系统要求污泥脱水处理到含水率60%以下,设计范围包括调理系统、药剂投加系统、脱水机系统和泵送系统[2]。

2 工程设计

该污水处理厂的污泥脱水系统采用弹性板框式压滤机系统。该系统主要由以下几部分构成:弹性板框式压滤机、柱塞泵、絮凝剂配置与投加系统、浓缩机、调理剂配置与投加系统、皮带机输送系统、空压机系统、PLC控制系统与必要的管阀、仪表等。

2.1 工艺设计

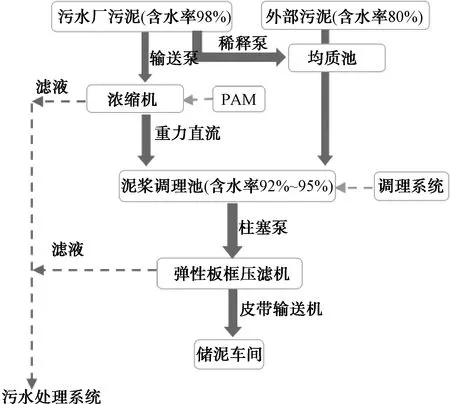

针对该厂产生的含水率为98%的污泥,首先经浓缩机处理到含水率为92%~95%,再添加化学调理药剂对污泥进行调理改性。改性后的污泥被柱塞泵送入弹性板框式压滤机中进行脱水。

外部接收污泥送入均质池,与该厂含水率为98%的污泥进行搅拌混合,稀释到含水率为92%~95%后,泵入调理池,与该厂经浓缩机浓缩后的污泥混合,共同进行化学调理改性。改性污泥进入弹性板框式压滤机后处置到含水率为60%。

工艺流程如图1所示。

图1 工艺流程图Fig.1 Technological Process

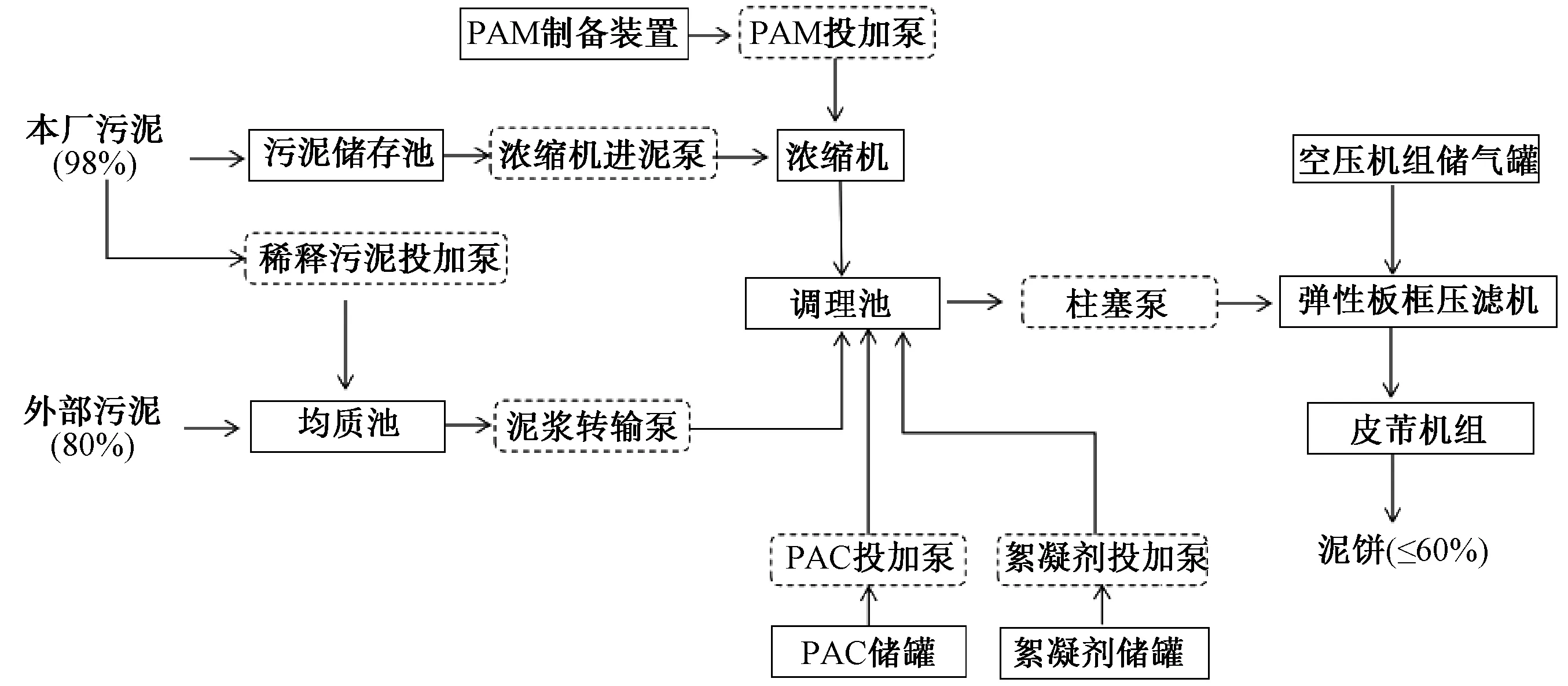

2.2 工艺说明

在该厂贮存池内的污泥经输送泵作用,送入浓缩机的搅拌槽内,同时,絮凝剂配置与投加系统中的絮凝剂也通过药剂输送泵作用,送入搅拌槽内与污泥在搅拌作用下充分混合。污泥因絮凝剂作用形成絮团,溢流到挤压腔内,在浓缩机的挤压作用下实现固液分离。滤液经收集后送入污水处理系统。絮团因脱水而被浓缩,形成含水率为92%~95%的泥浆,依靠重力自流进入调理池。外部污泥接收后存放在均质池内,通过与该厂含水率为98%的污泥进行一定比例的混合,直接形成含水率为92%~95%的泥浆,再依靠转输泵泵到调理池,与该厂浓缩污泥进行混合。调理池设置2座,单池容积满足单批次全部弹性板框式压滤机同时运行的总处理量。

泥浆在调理池内被加入化学调理药剂,促进细胞内水的释放及污泥微颗粒的团聚,使泥浆的持水性能和脱水性能得到改变[3]。改性后的污泥在柱塞泵的高压力作用下被送入弹性板框式压滤机内进行压滤,从而得到含水率在60%以下的泥饼。

所述化学调理药剂经过试验论证以及现场使用的结果反馈,采用浓度为10%的聚合氯化铝投加量为污泥干基的10%,再以1‰浓度的阳离子絮凝剂投加污泥干基的4‰,即可达到所需的调理效果。

该项目工艺设计流程如图2所示。

图2 工艺流程图Fig.2 Technological Process

2.3 主要设备及选型

2.3.1 弹性板框式压滤机

弹性板框式压滤机主要由机架、液压系统、弹性板框与滤布、拉板机构、翻板排液系统几部分构成。通过挤压弹性板框形成密闭腔室,在液压系统的压力下,对腔室内的泥浆进行压滤,实现固液分离[4]。滤液经翻板排液系统排出并回流至污水处理段,泥饼则由皮带输送系统运至储存车间。

每个运作周期可分为进泥-压滤-排液-卸泥4个过程。在进泥时,弹性板框已成为密闭腔室,在柱塞泵的输送作用下,改性泥浆被泵入腔室内。打满腔室后,柱塞泵停止运作,进泥管的阀门关闭,开始进入压滤过程。在压滤过程中,液压系统逐渐对弹性板框施加压力。在强大的推力作用下,各板之间的距离不断缩小。泥浆因空间收缩,受力加强,滤液被迫经板与板的缝隙溜出。固态物质被压成泥饼。当达到一定的压滤压力时,液压系统维持压力,停留一定的压滤时间后,逐渐将压力减小。弹性板框恢复至初始状态,即表示压滤过程结束。排液过程与压滤过程同步进行。挤出压滤腔室的滤液经翻板收集,进入排水管道,回流至污水处理系统。在卸泥过程中,拉板机构对各弹性板框提供拉力,将板拉开,泥饼会自动脱落。

本项目选用的压滤机过滤面积为200 m2,每天可运行10~11批次,单工作周期可处理绝干泥量2 t,单台压滤机每天的处理量为20 t Ds/d。该厂待处理污泥绝干量为80 t,故采用台数为80/20=4台。

根据弹性板框式压滤机在污水处理厂的运行数据可知,每工作周期持续时间约为110 min,其中,进泥60 min,压滤30 min,卸料20 min。进泥含水率为92%~95%,出泥含水率为60%,泥饼密度约为1.3 kg/m3。压滤机主要性能参数如表1所示。

表1 性能参数Tab.1 Parameters of the Performance

2.3.2 柱塞泵

柱塞泵具有自动调节流量和压力的功能。在开始进泥时,柱塞泵的压力较小,流量很大。随着泥浆逐渐充满压滤机的腔室,内部压力增高,柱塞泵会随之提高出口压力,流量也变小,非常适用于存在变化过程的进泥状况。柱塞泵效率高,运行稳定。由于单个工作周期处理绝干泥量为2 t,进泥含水率假设为95%,则柱塞泵流量为2/(1-95%)=40 m3/h,进泥压力为1.2~1.6 MPa。

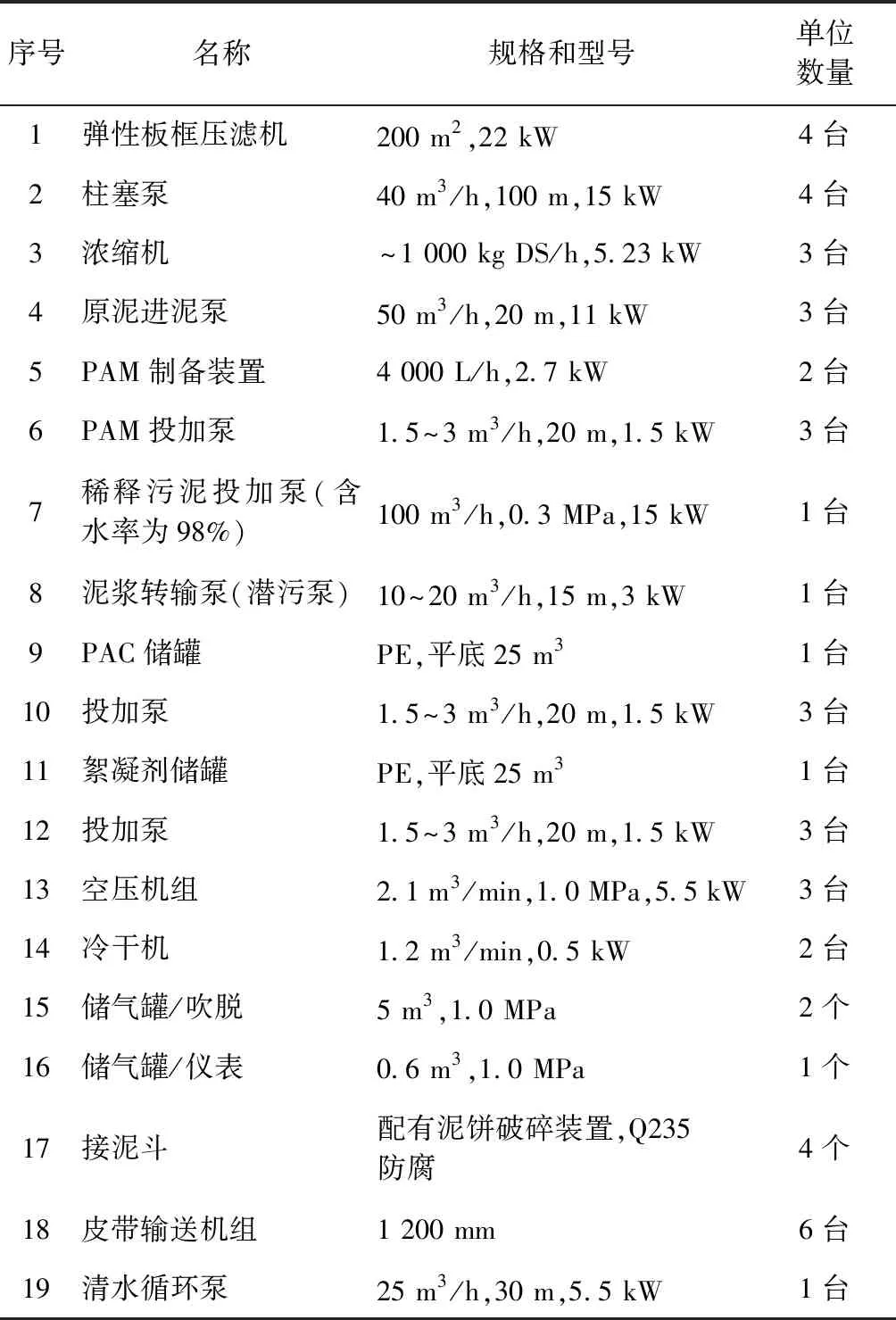

2.3.3 系统设备选型表

该工艺所包含的主要设备选型如表2所示。

表2 设备清单Tab.2 List of the Equipment

3 运行工况

3.1 电耗

系统设备功率如表3所示。系统装机功率为

表3 系统功率Tab.3 List of System Power

282.09 kW,运行中的总耗电量为3 208.60 kW·h,取当地电价0.85元/(kW·h),则对应绝干污泥的电费为34.09元/t。

3.2 水费

脱水系统用水需求来自药剂溶配和冲洗用水。每日药剂溶配用水量为240 m3,冲洗用水量为71.96 m3。其中,弹性板框式压滤机设定为4 d冲洗1次。单台单次清洗用时40 min,用水量为12.8 m3/h。故每日总计用水量为311.96 mL。取水费2元/m3,则每日水费为623.92元,折合每吨绝干污泥的用水费为7.80元/t。

3.3 药剂费

该工艺所用药剂为聚合氯化铝(浓度为10%)和阳离子絮凝剂(PAM),详细费用如表4所示。

表4 药剂费用Tab.4 List of Chemicals Expenses

注:加药率按照每吨绝干污泥计算

4 总结与讨论

工程实践可证明,以弹性板框式压滤机为核心的污泥脱水系统可以将污水处理厂生化系统产生的含水率在98%左右的剩余污泥处理至含水率为60%。对非单一来源的污泥需根据实际情况对工艺系统进行定制化的设计。

在污泥脱水系统运行中,绝干污泥的吨处理费用:电费为34.09元/t,水费为7.80元/t,药剂费用为224元/t。

在进行污泥深度脱水项目的设计时,应首先依据待处理绝干污泥量和所选深脱压滤设备的选型参数,确定压滤设备的型号与台数。然后,通过对污泥性质的分析和试验验证,确定调理药剂的种类与投加量(为准确起见,以污泥干基量计算),从而获得配药及加药装置的选型参数。根据以上两点,结合项目实际情况,确定其他附属设备的选型参数。

如何做到将先进的污泥脱水工艺和设备与科学合理的运行管理体系相结合,以维持污泥脱水系统的稳定运行,有效地控制和节省运行费用,是值得深入思考的地方。