石油工业用旧油管(杆)机电一体化检修工艺技术选择

王利畏 王利民(. 中石化中原石油工程设计有限公司,河南 郑州450046;. 中国石化河南油田分公司采油一厂,河南 南阳4733)

0 引言

井下油管、抽油杆通过回收、检测、修复合格后重新投用,是油田生产降本增效的一项重要工作。中石油、中石化的众多油田企业,大多建有油管(杆)检修车间。传统的油管(杆)检修作业以分散建设、人工操作、简易处理为主要形式,逐步向规模化、专业化、机电一体化集中高效的生产线方式转变,从而促进了与此相关的各项工艺技术、专用设备的快速发展。

1 油管(杆)检修典型工艺路线

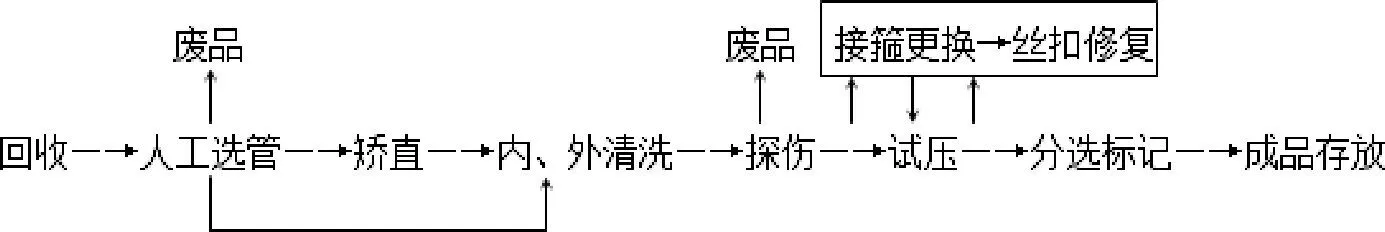

(1)油管检测、修复生产线:

(2)抽油杆检测、修复生产线:

2 油管(杆)检修工艺技术

2.1 油管(杆)清洗技术

清洗工艺是油管(杆)检修生产的首要工序,清洗质量直接关系到检测、修复过程的可靠性。清洗的目的是要彻底清除油管(杆)内外壁的油污和附着物,为后续的探伤检测、修扣换扣、试压检验等工序创造有利条件。由于油管长细中空、抽油杆细长柔性的工件特点,油管(杆)清洗由简易到复杂有多种技术方式。

2.2 油管(杆)探伤技术

油管(杆)探伤用于工件表面和内部的无损检测,以便及时发现坑洞、裂纹等缺陷,主要有涡流、超声波、磁粉、漏磁检测等技术。涡流检测法由于其在被检体表面产生趋肤效应,涡电流在导体横截面上不均匀分布,检测信号易受高频干扰,检测过程不稳定,检测结果不易保证。超声波检测要求工作表面平滑,通常需要藕合剂辅助,工况要求相对较严格,缺陷种类不易辨认,探伤技术难度大,易受操作人员经验水平等主客观因素影响。适合于厚度较大的工件检验,对油管(杆)探伤有一定局限性。磁粉检测灵敏度高、操作简单、缺陷易于辨认,适用于磁化范围内铁磁性工件表面和近表面的裂痕及夹渣等细微缺陷,对于油管(杆)的内部缺陷不易检测。检测过程易受操作人员的操作方法、操作水平及环境等因素的影响,检测效率低。

漏磁检测方法是通过测量被检测对象(主要是铁磁性工件)周围附近的磁场,来探测和评估内部和外部缺陷的几何形状及位置关系,诸如裂纹、孔洞、锈蚀、气孔等。由于制造油管(杆)的材料均属于导磁性材料,为采用磁性检测方法提供了基础。漏磁检测法克服了磁粉检测法的不足,对于工件表面或内部出现的缺陷都能够准确检测,且检测速度快,自动化程度高。

图1 油管漏磁检测原理图

图2 抽油杆漏磁检测原理图

2.3 丝扣修复工艺技术

油管(杆)丝扣修复工艺主要是指油管丝扣修理、油管(杆)接箍更换。目前国内普遍采用数控管螺纹车床与油管(杆)液压拧扣机设备进行丝扣修理和拆装。采用数控管螺纹车床配套锯床和车床自动传送线,能够自动完成油管坏扣的切除,以及油管自动上料、进料、定位、夹持旋转、修扣、出料和下料的全过程,丝扣修复质量符合API SPEC STD 5B 规定的尺寸和公差要求。为增强油管螺纹的防腐和耐磨性能,可以进行镀铜或磷化处理,有助于减少螺纹粘扣、磨损。但是镀铜等螺纹涂覆处理一般需要人工操作,通常应根据实际生产需要选择使用。

2.4 油管试压工艺技术

油管耐压试验是检验油管综合机械性能和丝扣密封性能的必要手段,使修复油管下井投用的安全使用性能得到较好保障。目前国内普遍采用的是油管充水试压工艺,其关键技术在于油管两端丝扣的封堵。应用较多的有两种油管水试压设备,一种是多管并联充水试压装置,另一种是新型的油管全自动水试压装置。

多管并联水试压装置由多管试压管汇演变而来,可以实现一次多管试压,由公共端统一供水。多管堵头封堵、装卸往往需要人工或机械配合,准备工作时间较长,属于人工+机械的工作方式,在生产线作业模式中效率相对低,且多管并联必然增加高压管路系统负担,整体安全性相对低。

油管全自动水试压装置由传统的堵头小车发展而来。传统的堵头小车方式需要人工现场控制,丝扣封堵时由于对中不准或上扣力矩难以控制,容易导致上扣过紧损坏丝扣,过松会误判不合格等问题。相比传统试压小车,油管全自动水试压装置采用全自动微机操控,实时动态显示试压过程;自动化程度大大提高。在丝扣封堵、试压时效、安全防护等方面有了较大改进,已成为油管试压检验的主流设备,在国内油田得到广泛应用。

2.5 油管(杆)矫直技术

油管(杆)矫直工艺可使部分弯曲程度在一定范围内的油管(杆)修复再利用,通常采用的是液压矫直技术。国内油田对于油管(杆)矫直工艺由于认识不同存在不同选择,一种观点认为油管(杆)矫直后存在内应力,可能会导致局部性能下降成为事故隐患,并且弯曲油管(杆)比例相对较少,可以直接报废处理;另一种观点认为油管(杆)矫直后可以降级或投入浅井使用。因此在选择矫直工艺时,应根据油井状况、弯曲油管(杆)比例以及矫直油管(杆)的实际投用情况,进行经济性、适用性等方面的对比。

2.6 油管(杆)分选技术

油田使用的油管、抽油杆分为不同的钢级或级别,不同级别的油管(杆)根据其材质、加工工艺不同,其化学成分、力学性能存在差异。国内油田常用的油管一般包括P110、N80、J55等三种级别,管径范围抽油杆一般包括C、K、、D H等四种级别,杆径范围5/8"~1"。从井场回收的油管、抽油杆经过清洗、探伤、修扣等一系列检修过程,不同级别的油管(杆)检修成品容易混杂,单纯依靠人工挑选难以分辨,从而为下井投用带来潜在风险。油管(杆)分选技术用于将检修成品进行自动分级存放,从而为分类管理提供技术依据。

国内外在金属材料分选方面的研究一般基于电阻原理、硬度检测、磁感应等方法,其中磁感应法应用较为广泛。传统的磁感应法为单频率激磁,只能进行“是/非”判断,满足不了多级别一次性分选。国内开发的以预多频激磁为核心的电磁涡流分选系统应用于油管(杆)级别分选,通过选择适当的频率,使材料和组织相近的工件输出的涡流响应信号有明显区别,从而达到多级别分选目的。

2.7 生产线自动化技术

油管(杆)检修生产线自动化技术有效解决了传统人工、机械作业方式造成的工艺流程不畅、劳动强度大、工作效率低、安全可靠性差等问题。(1)检修生产线按流程走向划分工序,各工序相互独立,互不干扰,无掉头、交叉作业现象。(2)各工序选用自动化/机电化程度较高的设备,诸如自动清洗、自动探伤、自动试压、自动分选打标等。(3)各工序设置单元工位,操作人员通过操作间或控制台负责就近操控,保证各工序进料到出料均有专人控制。(4)工件通过电动钢滚轮传输线自动传输,通过机械手自动上下线,各工序之间实现自动衔接、分段控制、流水作业。

3 结语

综上所述,本文分析了井下油管、抽油杆的主要失效形式和性能要求,归纳油管(杆)检测、修复的典型工艺和关键技术,并对各种技术的原理、特点进行了重点论述,以利在工作中优化选择。