损失成本分析法在ORC发电系统优化中的应用研究

侯中兰,魏新利,马新灵,孟祥睿

(1.郑州大学 化工与能源学院,河南 郑州 450001; 2.热能系统节能技术与装备教育部工程技术研究中心,河南 郑州 450001)

0 引言

在众多关于低温余热发电的研究中,有机朗肯循环(简称ORC)被认为是一种非常好的利用方式[1],在地热发电、工业余热回收等方面有大量应用,而在实际的推广应用方面,还有许多的现实问题需要克服[2]。

目前,关于ORC系统的膨胀机[3]、蒸发器[4]、工质泵[5]、冷凝器[6]等重要单元设备性能分析以及热力学系统的性能分析[7-9]已有很多研究。 除了热力学分析之外,也有不少学者对ORC余热发电的热经济性进行了分析研究。王志奇[10]等分析了蒸发压力、热源温度及蒸发器最小传热温差对系统性能的影响,得出当热源温度为140℃时,采用R123作为有机工质的经济性最佳,相应的发电成本为0.142元/ kWh。Roy[11]等通过对采用燃料电池、燃气轮机和有机朗肯循环的生物质能系统进行技术经济分析得到,该系统最低发电成本为0.086 $/kWh。Patel[12]等发现新型蒸汽压缩吸收与ORC一体化系统的简单投资回收期和盈亏平衡点分别为6.2年和4.9年。莫东鸣[13]等以系统发电成本为评价指标,对用于回收工业锅炉烟气余热ORC系统进行了热经济分析与优化,得到了最小发电成本时有机朗肯循环系统的最优工作参数。

然而ORC余热发电有热量传递、机械功与电转换等热力过程,目前国内外学者在进行热力学及热经济性分析时,多注重以作为统一的基准用于衡量系统性能,对热经济指标中的发电成本、投资回收期等比较重视,对损失成本的研究较少。依据热经济学的原理[14],ORC发电系统内部不同位置的及损失不仅数量上不同,从热经济成本分析也是不等价的。本文应用热力学第二定律及热经济原理分析方法,采用稳流系统输入输出平衡、热经济成本平衡等方法分析各流成本、设备损失及损失成本,提出优化价值系数来判断优化次序,并将此分析方法应用于ORC余热发电工程,为系统优化方向提供了参考。

1.1 热经济学成本

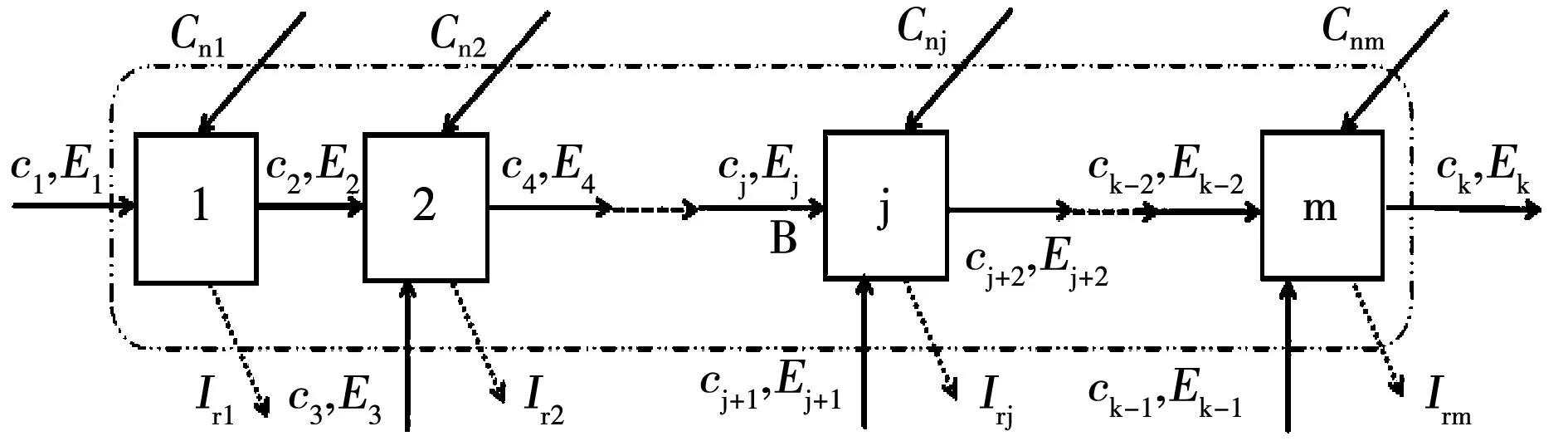

图1 热经济成本传递图

对于第j个子系统,平衡及热经济成本平衡分别如下式所示

Ei+Ei+1-Irj=Ei+2(i=1,2,…,k;j=1,2,…,m)

(1)

ciEi+ci+1Ei+1+Cnj=ci+2Ei+2

(i=1,2,…,k;j=1,2,…,m)

(2)

式中Ei——进出各子系统的流/kWh;

Irj——各子系统的损失/kWh;

ci——流i的单位成本/元·kJ-1或元·(kWh)-1;

Cnj——子系统j的非能量成本/元,包括折旧、维护、人工费用等。

(3)

(4)

式中cin、cpr——进入能量系统及最终产品的流单位成本/元·kJ-1或元·(kWh)-1;

Ein、Epr——进入能量系统及产品的流/kJ或kWh。

Crj=crj×Irj

(5)

其中crj采用相应子系统或设备输出或产品的值。

为从热经济方面衡量分析对象实施技术优化的重要性,将其年度损失成本与该非能源成本之比称为优化价值系数v,公式如下

(6)

2 系统介绍

2.1 基本情况

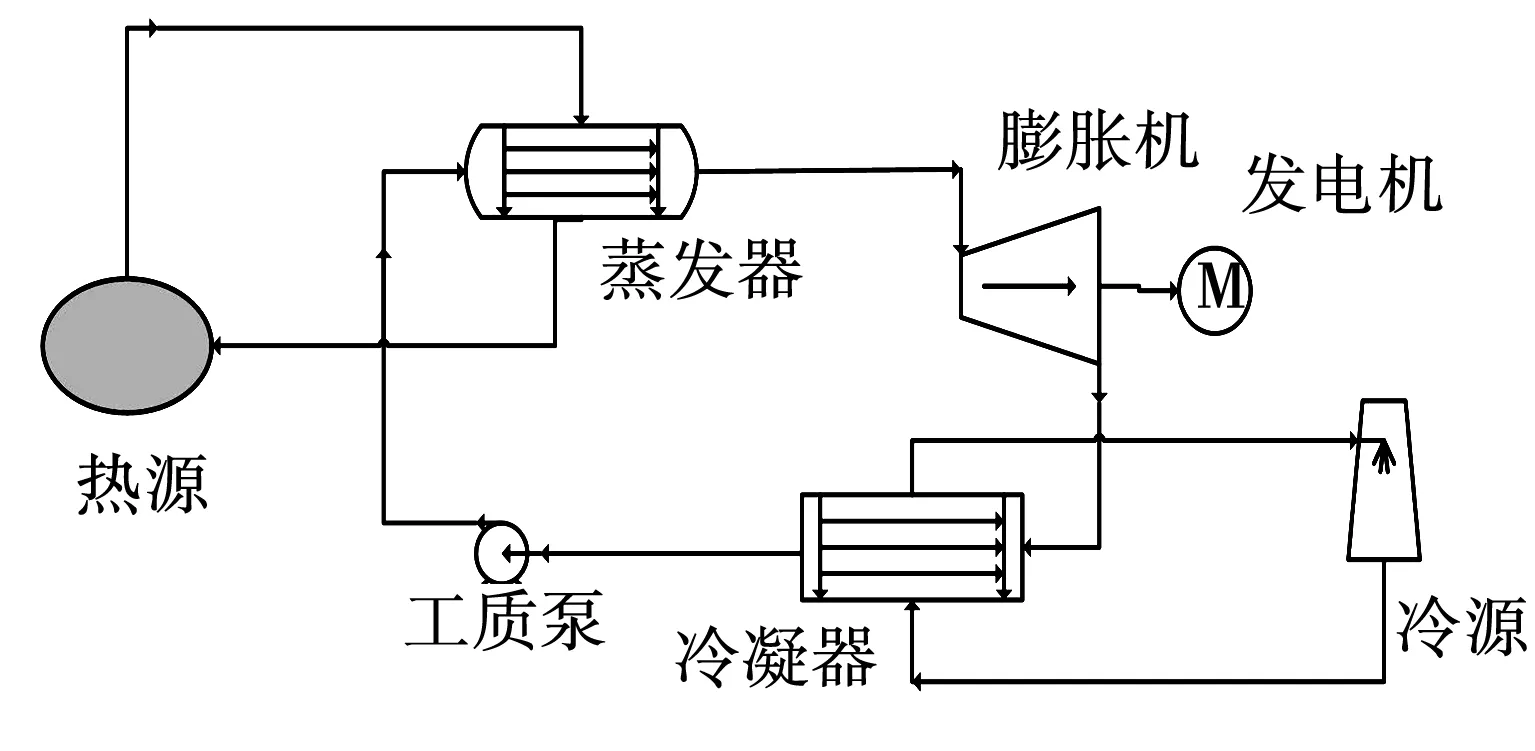

ORC发电工作过程为:液体工质在蒸发器中吸收余热收集系统收集的热量变为蒸汽,推动膨胀机旋转,通过传动装置带动发电机发电;在膨胀机中做完功的乏气进入冷凝器由冷源系统提供的冷量变为液体,工质由工质泵升压后输送到蒸发器,完成下一个动力循环。系统简图如图2所示。

图2 ORC低温发电系统示意图

2.2 系统非能源成本

某ORC发电机组设备投资为1 200万元。以工程寿命周期为30年计算,年折旧费用为40万元,年其他费用合计13万元。该工程余热收集及冷源借用原有系统,费用记为0。系统非能源成本如表1所示。

2.3 分析模型建立

表1 系统设备编号及非能源成本信息/万元

设备编号固定投资年度折旧成本年其他费用年非能源成本A-余热源00.0011B-冷源0022C-冷凝器1003.3325.33D-工质泵1755.8316.83E-蒸发器2006.6728.67F-膨胀机72524.17529.17合计1 200401353

图3 总系统流及热经济成本简图

根据系统依据NIST公司的REFPROP软件,可以求得不同工质在一定压力、温度下的焓及熵值。本工程有机工质流量稳定,则处于一定状态下稳定物质流的[15]可用下式表示

E=[(h-T0s)-(h0-T0s0)]×qm

(7)

式中h——一定状态下体系的焓/kJ·kg-1;

s——一定状态下体系的熵/kJ·(kg·K)-1;

h0、s0——环境状态下体系的焓和熵;

qm——有机工质的流量/kg·h-1或t·h-1。

(8)

式中EQ——热量或冷量/kJ;

ΔH——热源或冷源提供的热量或冷量/kJ,可由流体焓值的变化求出。

3 典型工况分析

该工程典型工况在环境温度298 ℃、大气压力0.1 MPA时测得。依据年工作时间8 000 h,计算可得热源每年可提供的热量为1 923.85万kWh,冷源每年提供冷量为117.33万kWh;根据测得的工质泵、发电机功率计算可得其年耗电量分别为70.96万kWh、898.4万kWh。有机工质在不同设备的状态如表2中流5、6、7、8所示。

工业余热与其他可再生能源一样,其输入的单位能源成本为c1=0。本工程在原有冷却工程中改进,热源及循环冷却水和改造前工况一致,能源成本没有变动,取c2=0,c4=c5=0。本工程最终产品为E12,未被膨胀机利用的低温低压有机工质乏汽作为ORC的起点,设其单位成本C7=0。其他流结果如表2所示。

表2 系统火用流计算结果

流编号T/KP/MPaqm/kg·s-1h/kJ·kg-1s/kJ·kg-1Ei/104kWh·年-1ci/元·(kWh)-114161.283.33602.561.769 35 306.88023901.1583.33491.761.494 63 380.33031 923.850.000 542950.589.3691.910.321 9833.72053140.489.36171.220.582 91141.9306-117.33-0.017 073550.3336259.861.196 8726.26083170.3136503.771.849225.660.032 593182.4236474.361.863 4272.570.234 2104051.8736258.441.19751 696.910.043 31170.960.712898.400.142 9

3.2 热经济分析

表3 计算结果一览表

设备及编号Irj/kWh·年-1损失占比/%Crj/万元·年-1损失成本占比/[%]vC-冷凝器383.2733.0812.4616.462.34D-工质泵24.052.085.637.440.82E-蒸发器499.5043.1121.6428.582.50F-膨胀机251.9421.7435.9947.531.23合计1 158.7610075.72100

图4 损失成本及价值系数图

4 结论

依据热力学第二定律及热经济学原理,本文采用稳流系统输入输出平衡、热经济成本平衡等方法分析各流成本、设备损失及损失成本,得出结论如下: