槽式连接板制造精度对集热器聚光性能的影响

陶嘉炜,龚 俊,宁会峰

(兰州理工大学 机电工程学院,甘肃 兰州 730050)

太阳能作为绿色可再生能源,对解决当今环境污染和能源危机问题具有显著的优势。其中槽式光热发电是太阳能发电的一种重要实现方式。其具有装容规模大、易实现等优点,在聚光热发电技术[1-2]中得到广泛的应用。但槽式光热发电也存在一些缺陷。其中槽式聚光面作为光热转换系统的核心部件,与悬臂连接板直接相连,连接板在制造时存在误差,导致相连集热面的成型精度严重受损,影响集热器聚光性能。

近两年,张琛等[3]从光斑实状及焦斑能量分布角度,使新能TRP-B集热器的聚光性能得到改进。马宗瑞等[4]从计算SNT-1槽式悬臂法线约束条件角度,增强了集热曲面的聚光效率。程效军等[5]从曲面方程平差算法角度,给槽式抛物面的变形对聚光精度的影响提供了理论依据。但以上研究都未从槽式悬臂加工误差对集热器聚光性能影响的角度进行分析。而悬臂加工误差[6]对集热器聚光性能的影响是必然存在且需要研究的。

本文采用理论和仿真相结合的研究方法,建立槽式悬臂连接板高度误差影响集热器聚光性能的数学模型。分析悬臂连接板在不同误差下集热面变形情况。利用光线追踪技术手段,最终得到悬臂连接处高度误差与集热器聚光性能的关系。研究结果对悬臂的生产加工工艺有一定指导意义和应用价值,同时可完善槽式悬臂与集热面连接处的制造评价体系。

1 误差Δh影响/l数学建模

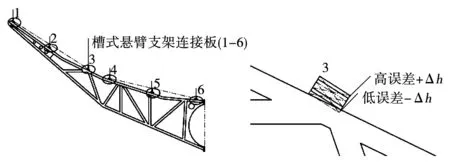

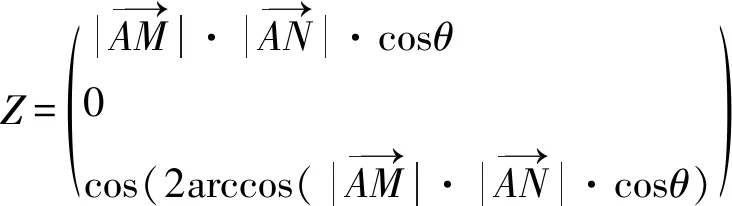

模型以现有的一种扭矩管结构光热发电集热设备为基本参照对象。以槽式光热发电悬臂连接板为基本研究对象,悬臂连接板与悬臂贴合平面垂直方向的位移为高度误差±Δh。单侧悬臂上设计有6块同规格槽式悬臂支架连接板(1-6)以固定集热面,1、3连接板和4、6连接板分别对应相应水平面,2连接板默认低于1、3连接板,5连接板默认低于4、6连接板。建立悬臂连接板高度误差±Δh影响聚光性能数学模型。如图1所示。

图1 槽式光热发电悬臂支架连接板高度误差

2 误差Δh与/l关系理论计算

2.1 /l定义及影响因素

性能较好的槽式光热发电集热设备,其聚光峰值约为73.68%。集热设备的聚光量由4个影响[7-9]因素确定:集热面的板面反射率/p;集热玻璃管外层的透射率TMc;集热金属管材料的吸收率αc;集热面的光线反射效率/l。其中/l为平行太阳光入射至槽式光热发电集热面再反射至集热金属管的光线数量[10-11]与平行太阳光入射至槽式光热发电集热面光线数量的比值。光线数量初始值越大,最后得到光线反射效率越准确。

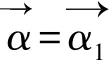

2.2 光线反射效率/l分析计算

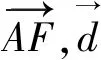

太阳能集热器光线反射效率/l不同,主要是因为槽式光热发电集热面在与加工精度较低的悬臂连接板连接定位后,槽式集热面异于理论位置,且装配式样不同于理论式样,使实际反射并被集热管利用的光线小于理论值。

若slj>rlj,即光线反射损失量;

若slj≤rlj,即有效光线反射量。

图2 空间异面直线确定光线反射效率/l

(1)

可得

(2)

其中

(3)

并且

(4)

(5)

(6)

(7)

(8)

可得理论光线反射效率/l。

3 形变集热面有限元模拟

3.1 集热子单元定义

为得到单一槽式悬臂连接板对其集热面的影响区域范围,需对单一集热子单元进行形变模拟分析,以得到不能被集热管吸收的光线反射无效区。所采用的集热子单元规格参数见表1。对于其它规格的集热子单元,可采用类比模拟的分析手段得到。

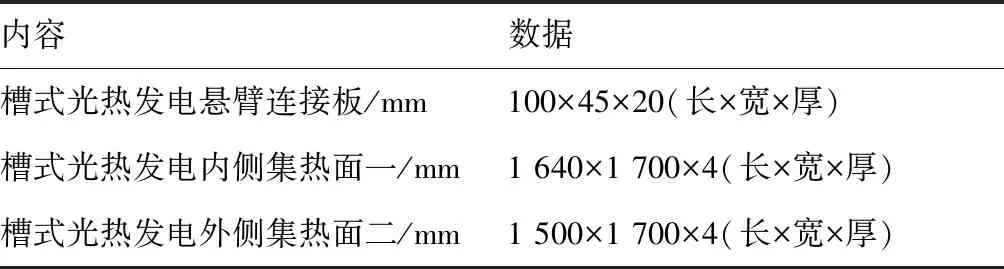

表1 槽式光热发电集热子单元规格参数

内容数据槽式光热发电悬臂连接板/mm100×45×20(长×宽×厚)槽式光热发电内侧集热面一/mm1 640×1 700×4(长×宽×厚)槽式光热发电外侧集热面二/mm1 500×1 700×4(长×宽×厚)

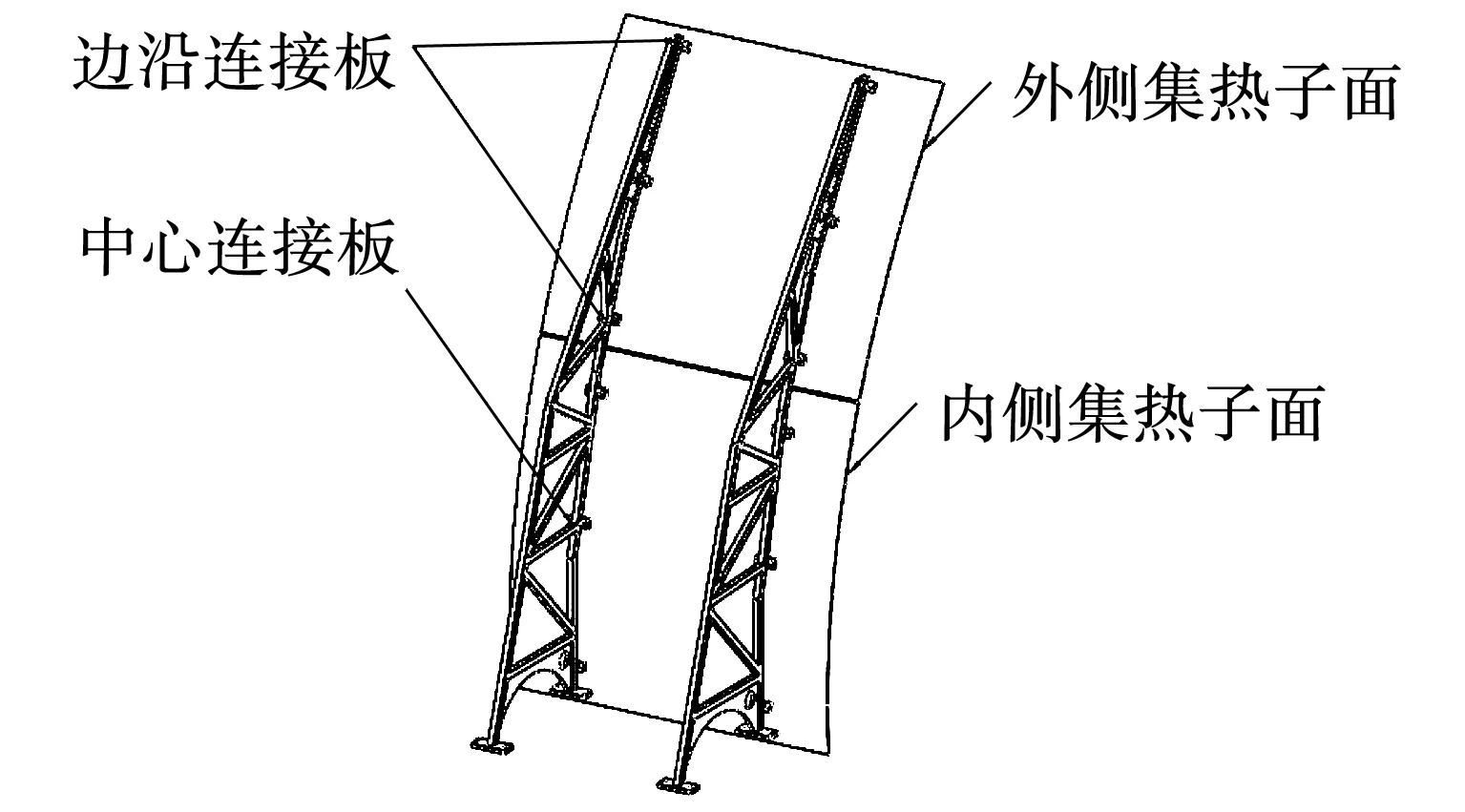

槽式光热发电单侧悬臂支架上焊接有6块槽式悬臂连接板,每3块连接板与一种集热子面相连;每一种集热子面处于边沿位置的槽式悬臂连接板称为“边沿连接板”,处于中心位置的连接板称为“中心连接板”;其平行并列的两件单侧槽式悬臂支架固定两块集热子面,一块集热子面与6块悬臂连接板相连。如图3所示。

图3 集热子单元不同连接板基本构成示意图

其单一集热子单元中包括外侧集热子面和内侧集热子面,两种集热子面分别存在边沿和中心两种连接板。在槽式光热发电悬臂连接板与其集热面连接后,要求对应集热子面上边沿连接板处于同一水平面。

3.2 误差Δh分组及位移节点分析

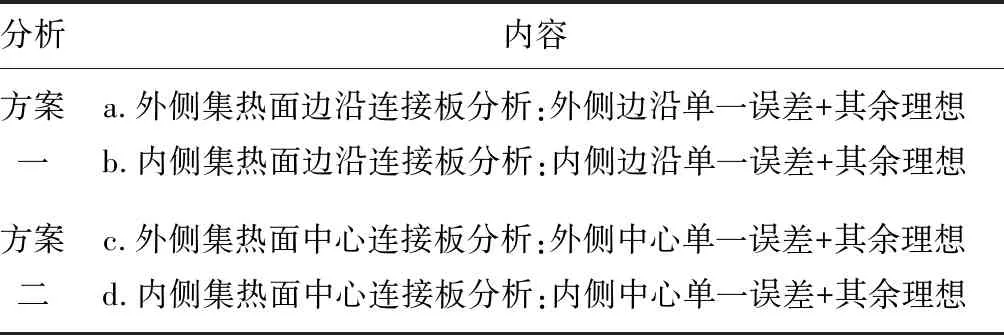

4种连接板对应其集热面的位置不同,对光线反射效率/l的影响也不同。根据上述情况,对分析对象进行单因素方案分组见表2。

表2 单因素方案分组分析

分析内容方案一a.外侧集热面边沿连接板分析:外侧边沿单一误差+其余理想b.内侧集热面边沿连接板分析:内侧边沿单一误差+其余理想方案二c.外侧集热面中心连接板分析:外侧中心单一误差+其余理想d.内侧集热面中心连接板分析:内侧中心单一误差+其余理想

利用Ansys有限元软件模拟形变,分别分析槽式光热发电悬臂连接板处于-2 mm,-1.5 mm,-1 mm…+1 mm,+1.5 mm,+2 mm高度误差Δh下,对应槽式光热发电集热子面形变区,记录其在网格划分下的各个节点位移量,总形变量,等效应力云图。

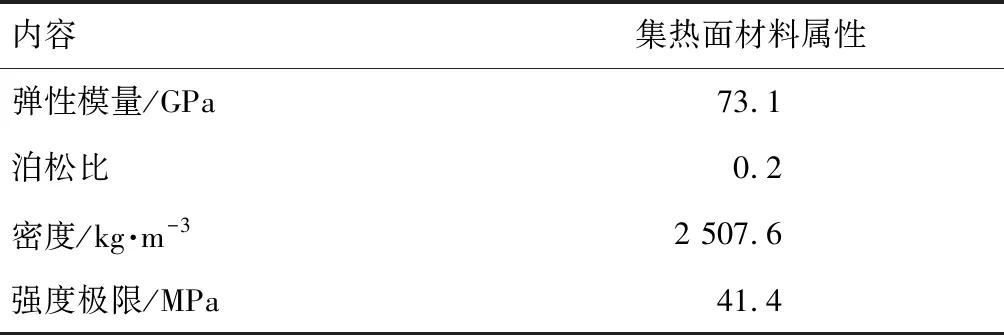

分析a,b,c,d方案时,每种方案分析9组数据。槽式光热发电集热面的材料为超白浮法玻璃,属性需同时考虑,见表3。

表3 槽式集热面变形分析材料属性

内容集热面材料属性弹性模量/GPa73.1泊松比0.2密度/kg·m-32 507.6强度极限/MPa41.4

基于上述模型,在集热部件制造过程中,高度误差未加工量记作高误差+Δh,过加工量记作低误差-Δh。分析数据,得到各个高度误差±Δh的节点位移量。提取数据,为下一步仿真准备。

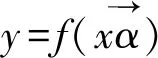

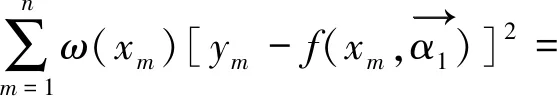

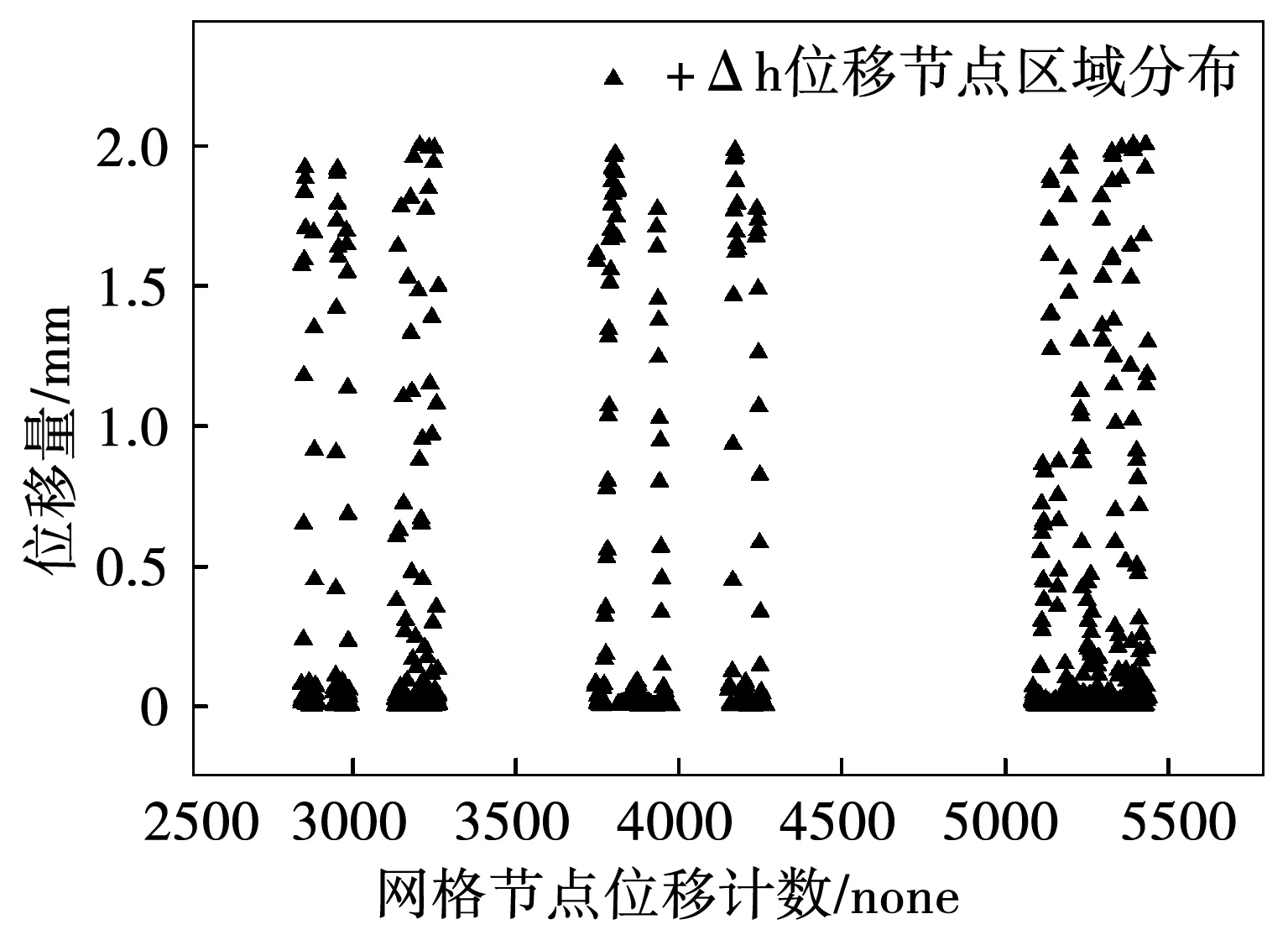

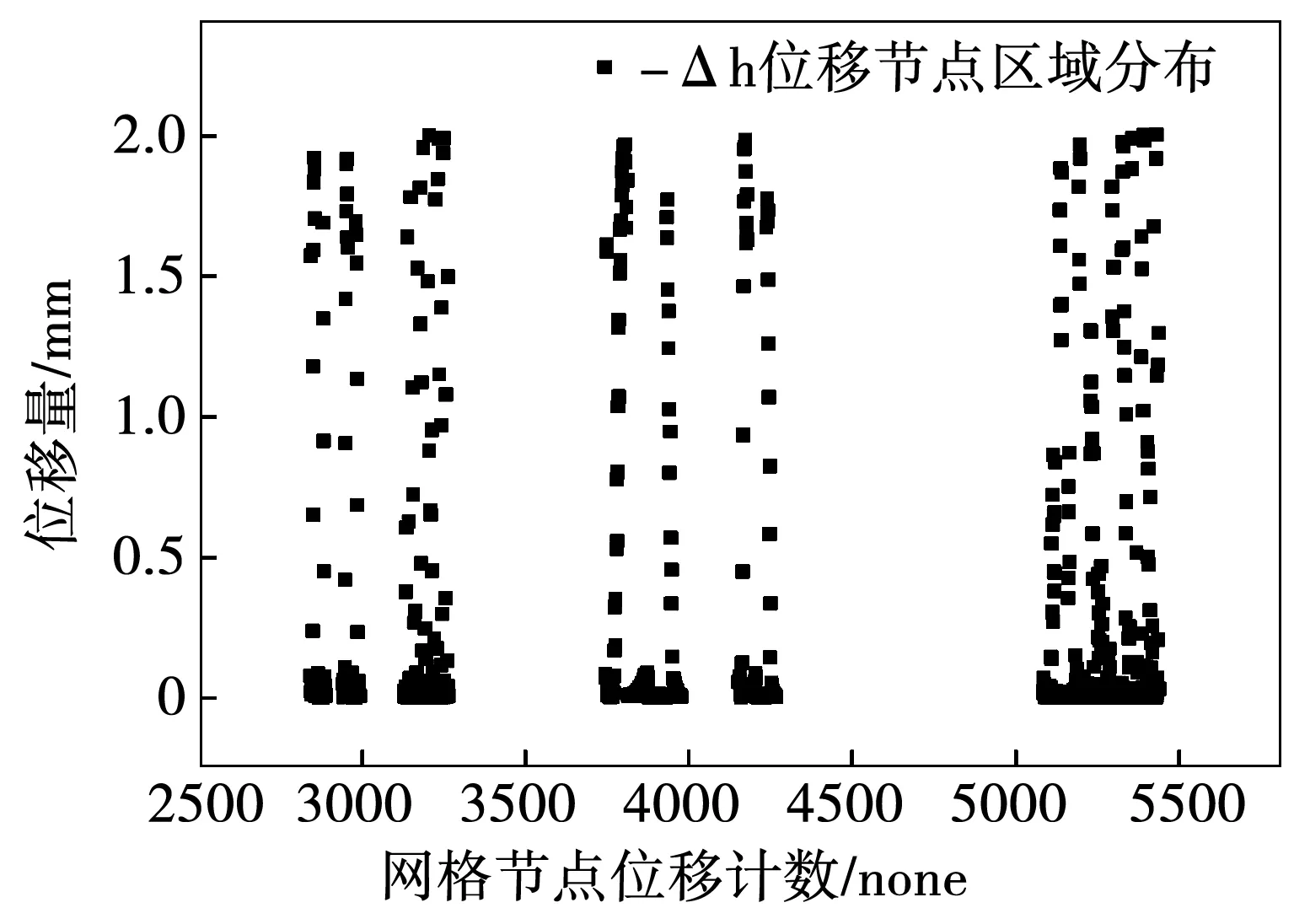

通过得到总形变量,采集最大节点位移、较密集的形变节点位移值和对应的区域范围,利用Origin分析数据,如图4、图5所示。

图4 高误差+Δh变形量位移节点区域分布

图5 低误差-Δh变形量位移节点区域分布

可得槽式光热发电悬臂连接板在高度误差0~0.5 mm处节点分布密集,对集热器聚光性能影响较大。

4 形变集热面光线追踪仿真

4.1 集热属性定义

为得到节点位移数据影响槽式光热发电集热子面区域,最终降低集热器聚光性能。采用光线模拟分析软件TracePro,对变形后的集热部件进行光学仿真。得到光线反射效率/l随槽式悬臂连接板位置加工误差变化的影响规律,分析总结试验结果。

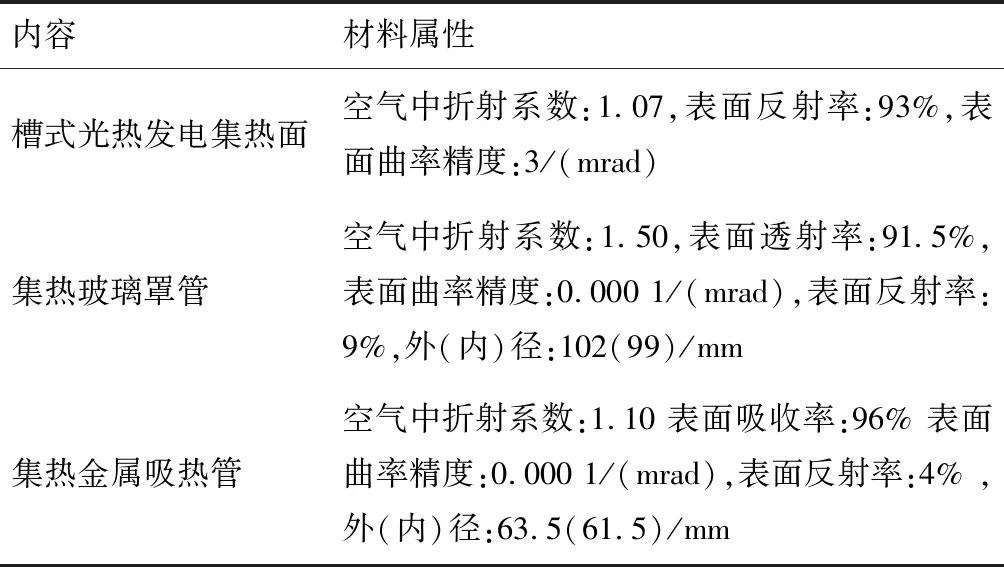

为得到准确的光学仿真过程,需对太阳光线追踪程序中的光源及各集热部件材料属性定义,见表4。

表4 光源定义及各集热部件材料属性示意

内容材料属性槽式光热发电集热面空气中折射系数:1.07,表面反射率:93%,表面曲率精度:3/(mrad)集热玻璃罩管空气中折射系数:1.50,表面透射率:91.5%,表面曲率精度:0.000 1/(mrad),表面反射率:9%,外(内)径:102(99)/mm集热金属吸热管空气中折射系数:1.10 表面吸收率:96% 表面曲率精度:0.000 1/(mrad),表面反射率:4% ,外(内)径:63.5(61.5)/mm

采集在不同位置误差下各个节点位移,输入至TracePro分析软件中。设置内侧集热子面基点至集热管位移量为1 710.592 mm。光源为格点光源,射入光线为存储能量相同的等距离平行光线。

设置太阳光半张角/为4.65 mrad,辐射能量为均匀分布,辐照度为1 000 W/m2,光线总数量为1×105按单侧集热子面和集热管的光源占比分配。太阳入射角为0°,忽略追踪误差模拟计算。

4.2 边沿连接板误差对聚光性能影响

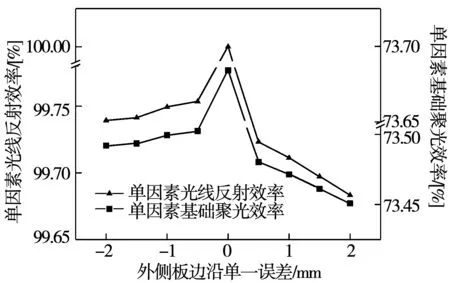

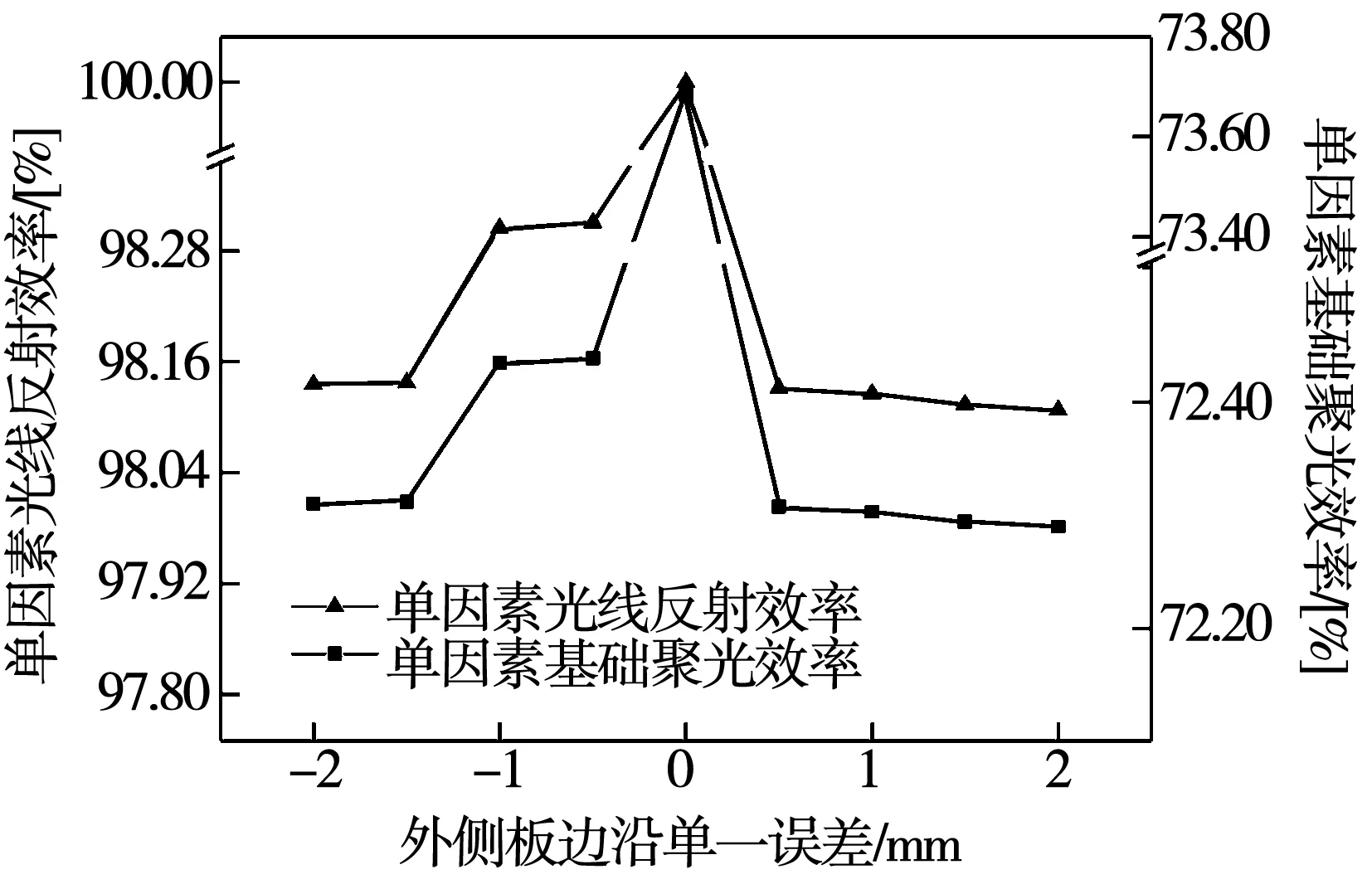

设定单一外侧边沿连接板存在高度误差,其余连接板为理想精度。当光线入射至外侧集热子面,其高度误差±Δh对集热器单因素光线反射效率/l和单因素基础聚光效率η的影响规律如图6所示。

图6 外侧边沿板误差对聚光性能影响

可得集热器聚光性能/l和/均随外侧集热子面边沿连接板位置高度误差Δh的增加呈现递减趋势。当影响聚光性能其它因素为恒值,/l和/依次为99.68%和73.45%。根据效率与误差量之间关系。

结论表明:

(1)等量误差下,外侧边沿板未加工量误差比过加工量误差对集热器聚光性能损失的影响程度更高。

(2)加工误差在0~0.5 mm时,集热器聚光性能损失更加明显。

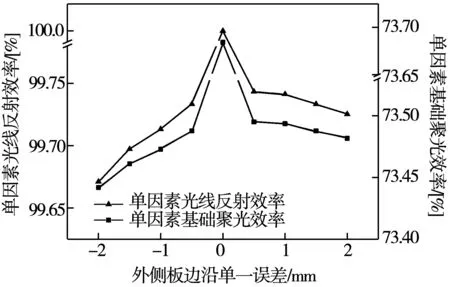

内外侧集热子面边沿连接板变形对聚光量的影响程度不同,分析内侧集热面边沿连接板对集热器聚光性能/l和/影响变化规律,如图7所示。

图7 内侧边沿板误差对聚光性能影响

集热器聚光性能/l和/均随内侧集热子面边沿连接板位置误差Δh的增加呈现递减趋势。/l和/依次为98.10%和72.28%。在高度误差Δh同为未加工量+2 mm时,内外侧边沿板对集热器聚光性能/l和/分别相差1.58%和1.17%。

结论表明:

(1)等量误差下,内侧边沿板较外侧边沿板对集热器聚光性能损失影响更加明显。

(2)等量误差下,内侧边沿板未加工量误差比过加工量误差对集热器聚光性能损失的影响程度更高。

(3)加工误差在0~0.5 mm时,集热器聚光性能损失较明显。过加工量误差达到1.5 mm时,集热器聚光量损失较大。

4.3 中心连接板误差对聚光性能影响

设定单一外侧中心连接板存在高度误差,其余连接板为理想精度。当光线入射至外侧集热面,其高度误差±Δh对集热器单因素光线反射效率/l和单因素基础聚光效率/的影响规律如图8所示。

图8 外侧中心板误差对聚光性能影响

可得集热器聚光性能/l和/随位置误差Δh的增加呈现递减趋势。/l和/依次为99.67%和73.44%。根据效率与误差量之间关系。结论表明:

(1)等量误差下,外侧中心板过加工量误差比未加工量误差对集热器聚光性能损失的影响程度更高。

(2)加工误差在0~0.5 mm时,集热器聚光性能损失更加明显。

(3)外侧中心板过加工量误差每增大0.5 mm,聚光性能有明显变化。

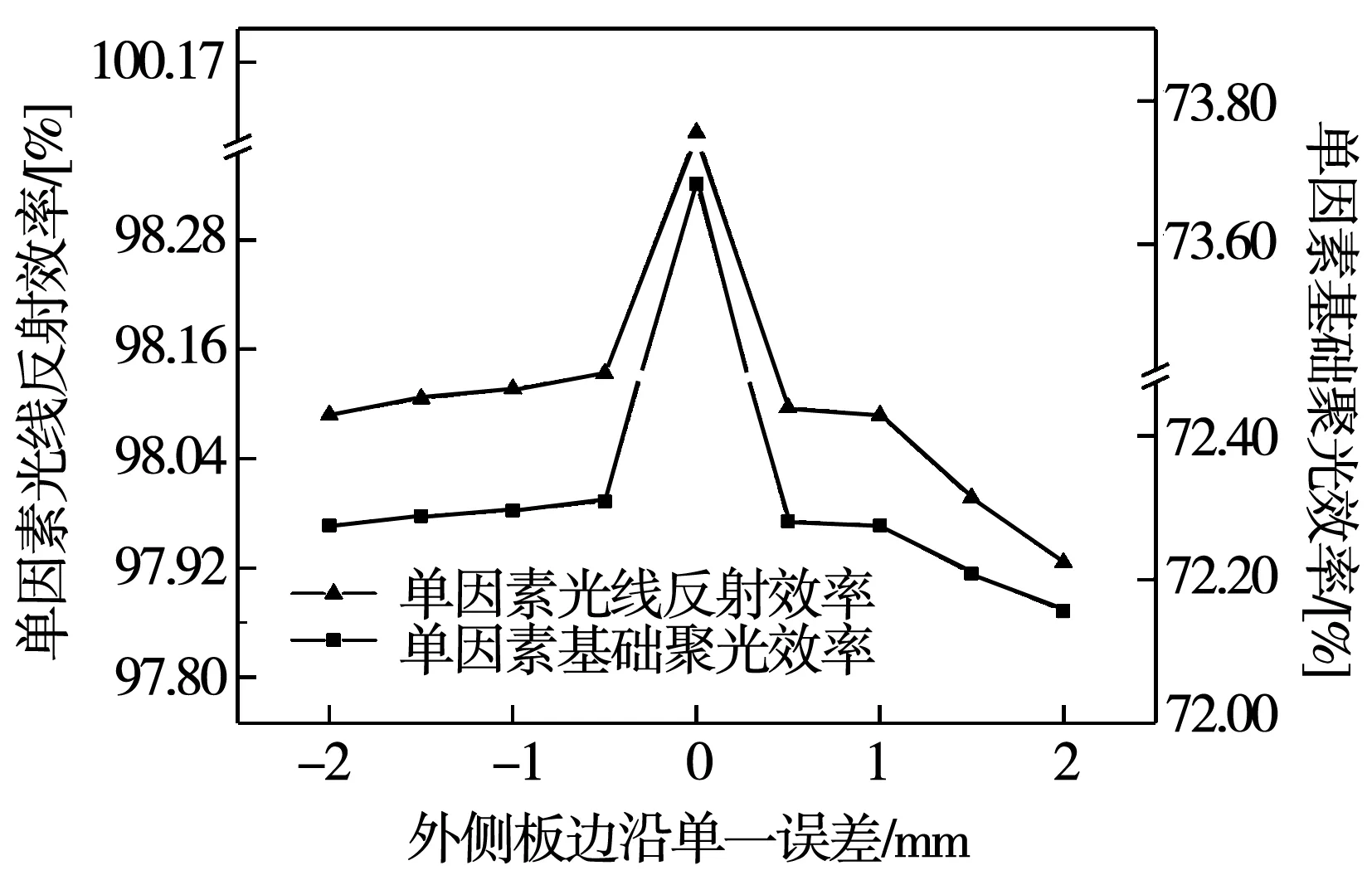

内外侧集热子面中心连接板变形对聚光量的影响程度不同。分析内侧集热面中心连接板对集热器聚光性能损失影响变化规律,如图9所示。

图9 内侧中心板误差对聚光性能影响

得到,/l和/均随内侧集热子面中心连接板位置高度误差Δh的增加呈现递减趋势。集热器聚光性能/l和/依次为97.92%和72.15%。

结论表明:

(1)等量误差下,内侧中心板较外侧中心板对集热器聚光性能损失影响更加明显。

(2)等量误差下,内侧中心板未加工量误差比过加工量误差对集热器聚光性能损失的影响程度更高。

(3)加工误差在0~0.5 mm时,集热器聚光性能损失较明显。未加工量误差超过1 mm时,集热器聚光量损失较大。

5 结论

(1)等量误差下,内侧集热面较外侧集热面聚光性能损失更严重,在加工时应对内侧连接板精度要求更严格。内外侧集热面聚光性能相差1.75%和1.29%。等量误差下,集热面中心区域较集热面边沿区域聚光性能损失更大,在加工时应更精确控制中心连接板的制造误差。中心和边沿区域影响性能相差0.18%和0.13%。

(2)内外侧边沿连接板在加工时,应尽量控制误差为过加工量误差,且误差尽量在0~0.5 mm,若不能保证在此范围,应尽量控制误差小于1 mm。

(3)内侧中心连接板在加工时,应尽量控制误差为过加工量误差,且误差应在0~0.5 mm,若不能保证在此范围,可将误差调放至2 mm。若加工误差为未加工量误差,应尽量控制误差小于1 mm;

(4)外侧中心连接板在加工时,应尽量控制误差为未加工量误差,且误差应在0~0.5 mm;若不能保证在此范围,可将误差调放至1 mm。若加工误差为过加工量误差,应尽量控制误差小于0.5 mm;在此研究的基础上,多误差状态连接板对聚光性能的影响分析是未来工作进一步提升集热性能的研究方向。