光伏组件相变材料控温性能的实验研究

(河海大学 机电工程学院,江苏 常州 213022)

0 引言

在我国,太阳能发电作为一种节能减排方式已经被广泛应用,占全国发电装机总量的比例正在逐年上升[1]。但是实验表明太阳能电池仅将入射太阳辐照量的15%~20%转化为电能,其余能量都转化为了热能。这些热量被光伏组件自身吸收之后,使光伏板的工作温度高达80℃以上[2-3]。晶硅太阳能电池温度每升高1℃,效率将下降0.4%~0.65%,长期高温会缩短其使用寿命[4-5]。因此保证太阳能电池的运行温度是提高光伏发电效率的重要措施。

相变材料(PCM)通过在恒定的温度下发生相变吸收热量,所以具有合适相变温度的PCM可以用来调节太阳能电池的温度[6],使得太阳能电池在工作过程中保持较低的温度,从而使其有较高的光电转换效率。与其他温度调节方法相比,利用PCM调节电池温度的方法具有不消耗外部能量、散热均匀、维护成本低等优点[7-8],近期已有学者将PCM运用于太阳能电池散热中的相关研究。Smith[9]等采用一维有限差分法建立了 PV-PCM 电池板的数学模型,预测了电池板在不同参数条件下的热性能和电气性能,并且确定了在不同地点最合适的PCM。张晏清[10]等人通过实验研究得到:光伏相变组件温度上升趋势较普通组件明显减缓,相比于低温石蜡,低温高潜热的聚乙二醇相变材料对于光伏电池的控温效果更佳,增加钢丝束能加强传热。目前国内外对于利用PCM控制太阳能电池温度的研究大多还是在实验室研究阶段,对于利用相变材料控制太阳能电池板温度的市场化应用还未见报导。

本文首先通过化学合成的方法制备复合石蜡相变材料,然后将复合石蜡、聚乙二醇和十水硫酸钠分别与光伏板结合制作光伏相变组件,通过实验探究相变材料对光伏组件控温性能和光电输出性能的影响。然后再分析相变材料中加入石墨烯添加剂对太阳能电池温度性能的影响。

1 PV/PCM组件制作和测试

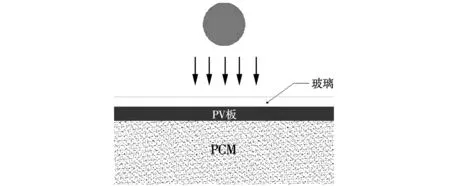

1.1 PV/PCM模型介绍

PV/PCM模型如图1所示。该模型包含两个主要部分,即光电模块和光热模块。光电模块为晶硅电池板将太阳光的一部分辐射转化为电能输出。光热模块为一个填充有相变材料的腔体,该腔体内的相变材料吸收电池板上的热量将能量储存在相变材料自身内部。

图1 PV/PCM模型

1.2 PV/PCM组件的制备

根据PV/PCM模型,制作相变光伏组件。由于选取的复合石蜡材料无法直接获得,由石蜡、高密度聚乙烯、苯乙烯-丁二烯-苯乙烯嵌段共聚物和膨胀石墨粉末合成(配比为80%∶6%∶6%∶8%)。制作复合石蜡的具体操作过程为:先在数显恒温油浴锅中加入适量二甲基硅油,放入内衬。然后将称量好的石蜡装入烧杯,打开油浴锅,定温融化并加热到100℃,待石蜡融化至液态后,按比例加入称量好的高密度聚乙烯和苯乙烯-丁二烯-苯乙烯嵌段共聚物,将数显恒温油浴锅温度调至180℃,用电动桨式搅拌器以110 r/min的速度搅拌,半小时后加入10~30 μm的膨胀石墨粉末,1 h后关闭电动桨式搅拌器。将制备好的相变材料填充进容器之中,待相变材料固化定型之后,用导热胶将光伏板与容器封装为一。为了能尽快将相变材料的热量传递到外界环境中,在容器后方增设等间距的矩形铝制肋片。太阳能电池的热量通过相变材料将热量传递至肋片,然后通过辐射及空气对流散热带走电池板的热量。所选容器是由导热系数较大的铝合金材料制成的空心矩形容器,其外部尺寸为364 mm×184 mm×44 mm,铝合金的厚度为2 mm,为更好支撑光伏板,四角焊有不锈钢L型垫脚,并且在容器侧面制作一玻璃窗口,以便于观察PCM的物相变化。图2为制作的PV/PCM系统组件实物图。

1.3 晶硅电池性能测试

将定制的光伏板A、B、C固定,分别外加18 V电压,使光伏板处于反偏状态。设好CCD相机架,使镜头垂直于电池片表面,营造暗室环境,打开直流电源开关,拍摄EL图片,如图3所示。从图中可以看出定制光伏板A、B、C都存在缺陷。这是由于定制电池的面积较小,在生产的层压过程中导致电池片产生内部结构断裂的缺陷。由于光伏板A、B的缺陷形式相似,为了在后期试验中保证单一变量,选用光伏板A、B进行之后的对比性试验。

图2 光伏相变组件

图3 电池板A、B、C的EL图片

2 实验结果与分析

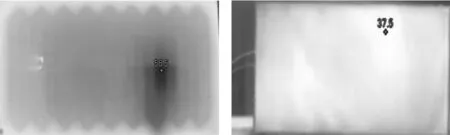

2.1 相变材料对组件热斑的影响

分别对PV/PCM组件和光伏裸板B缺陷区域进行遮挡,调整人造太阳模拟发射器辐照度为800 W/m2照射两块光伏板,用红外热成像仪对其背板进行实时监控,拍摄其热成像图。热成像图如图4所示,左边的为光伏裸板,右边的为相变光伏组件。从图中可以看出PV/PCM组件和光伏裸板B都是在被遮挡处温度最高,其中光伏裸板B表面最高温度可达56.5℃,并在被遮挡处形成明显热斑,石蜡复合相变材料的光伏组件被遮挡处温度最高仅为37.5℃,说明石蜡复合相变材料对组件起到了控温的效果。另外从整体红外热成像图对比来看,PV/PCM组件的光伏板热均匀性更好,从而说明利用复合相变材料在一定程度上能降低热斑效应。

图4 电池板红外热成像图

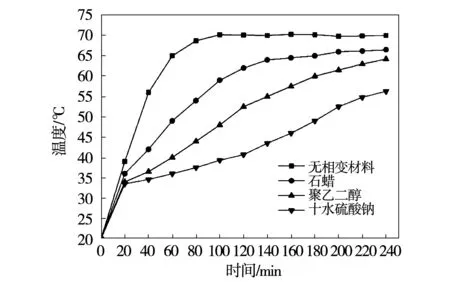

2.2 不同相变材料对组件控温性能的影响

分别测试复合石蜡、聚乙二醇和十水硫酸钠PV/PCM组件光伏板背板温度随辐照时间的关系,实验结果如图5所示。

图5 电池板辐射时间与温度的关系

三种相变材料随着时间的推移均发生了受热相变的过程,温度上升的速度均低于无相变材料的光伏裸板。这是由于相变材料在吸热的过程中,最靠近光伏板的相变材料率先融化,从而在固液界面产生了相变锋面,之后相变锋面继续纵向发展,所以在相变潜热和散热的共同作用下产生的降温效果使得温升速率低于光伏裸板的温升速率。当相变锋面推进到一定深度时,相变吸热效应消失,系统的净热继续增加,最终达到热平衡。图6反映的是三种材料对组件自然冷却性能的影响,因为十水硫酸钠的相变潜热为249 kJ/kg,大于低温石蜡的152.9 kJ/kg和聚乙二醇137.31 kJ/kg,所以十水硫酸钠的相变光伏组件自然冷却速度更快。通过图5和图6说明采用十水硫酸钠具有更长的控温时间和更短的自然冷却时间。后续的对比试验也都是采用的十水硫酸钠作为相变材料。

图6 电池板冷却曲线图

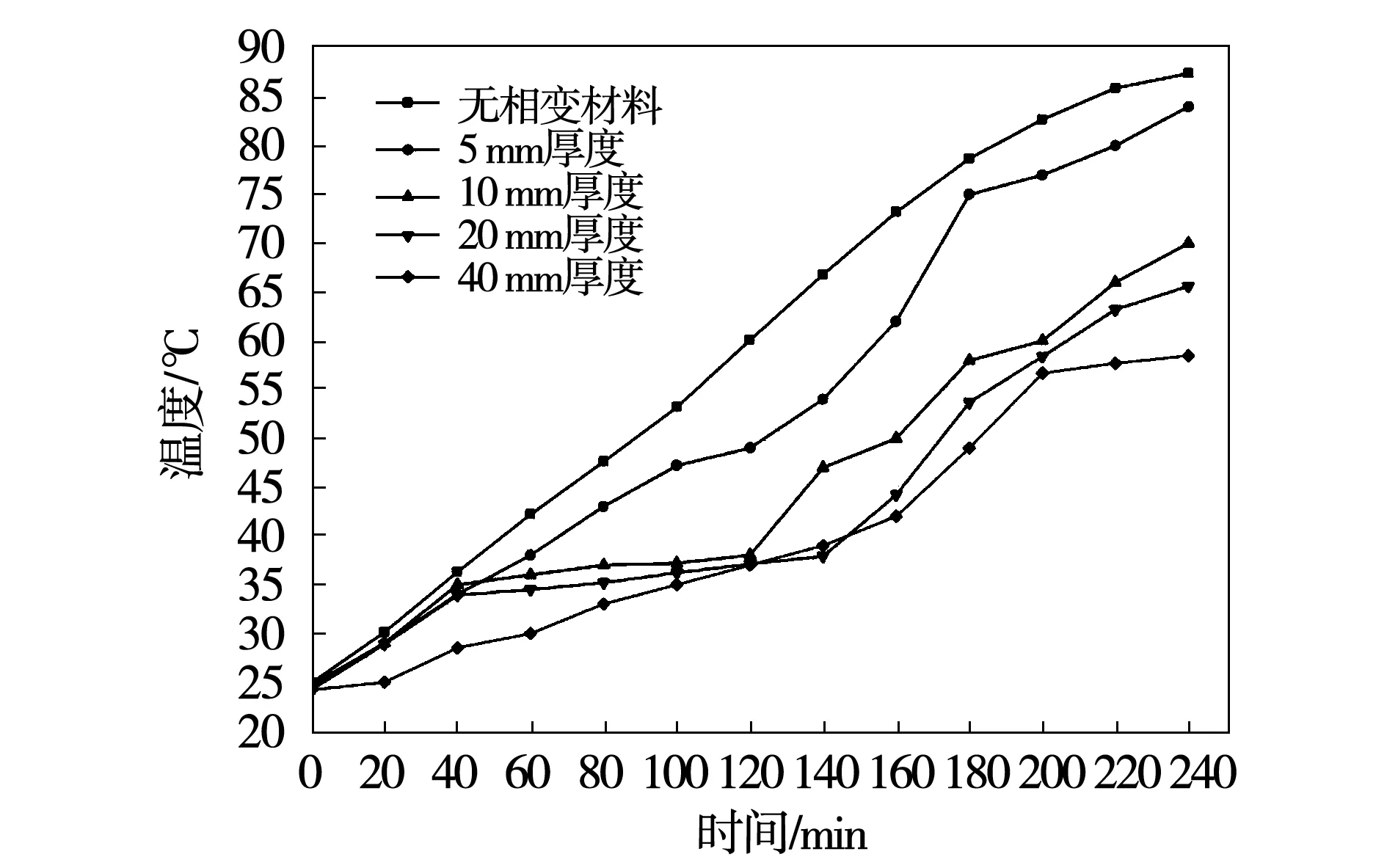

2.3 不同厚度的相变材料对组件控温性能的影响

选用十水硫酸钠作为相变材料,分别改变相变材料的厚度为5 mm、10 mm、20 mm、40 mm,记录光伏背板的温度随时间的变化数据,实验结果如图7所示。实验表明,随着PCM用量的不断增大,光伏板的温升速率越来越慢,光伏板的温度也越低,所以增加PCM的用量可以延长控温时间和降低电池板温度。另外从图中可以看出5 mm和其余厚度PCM对组件控温的效果差距明显,但是40 mm与20 mm厚度PCM对组件控温的效果在120 min到200 min之间差别并不明显,说明控温时间与PCM用量并不是线性的关系。200 min之后40 mm厚度的相变光伏组件温度基本不变,这是因为随着实验的进行相变锋面不断纵向发展时,当纵向发展到一定程度时,内部达到一个热平衡状态,此时的固态相变材料不再发生相变。所以在本实验的条件下相变材料取40 mm为最佳。

图7 不同相变材料用量对电池板温度的影响

2.4 石墨烯添加剂对组件控温性能的影响

将质量分数分别为1%、3%和5%的石墨烯作为添加剂填充于十水硫酸钠相变材料中,记录含不同质量分数石墨烯的光伏组件背板温度随时间的变化,实验结果如图8所示。实验表明,添加1%和3%的石墨烯都能使得相变光伏系统的散热性能得到强化。但在石墨烯含量为5%的条件下,随着实验的进行,其光伏组件的温度比无石墨烯的相变光伏系统的温度还高。产生这种现象是由于相变材料过少而导致其吸热完全融化,之后将不存在相变-吸热的过程,再加上光伏板背后腔体的原因导致热量不容易与空气发生辐射对流换热,从而使得温度比无石墨烯的光伏组件还高。

图8 不同质量分数石墨烯添加剂对电池板温度的影响

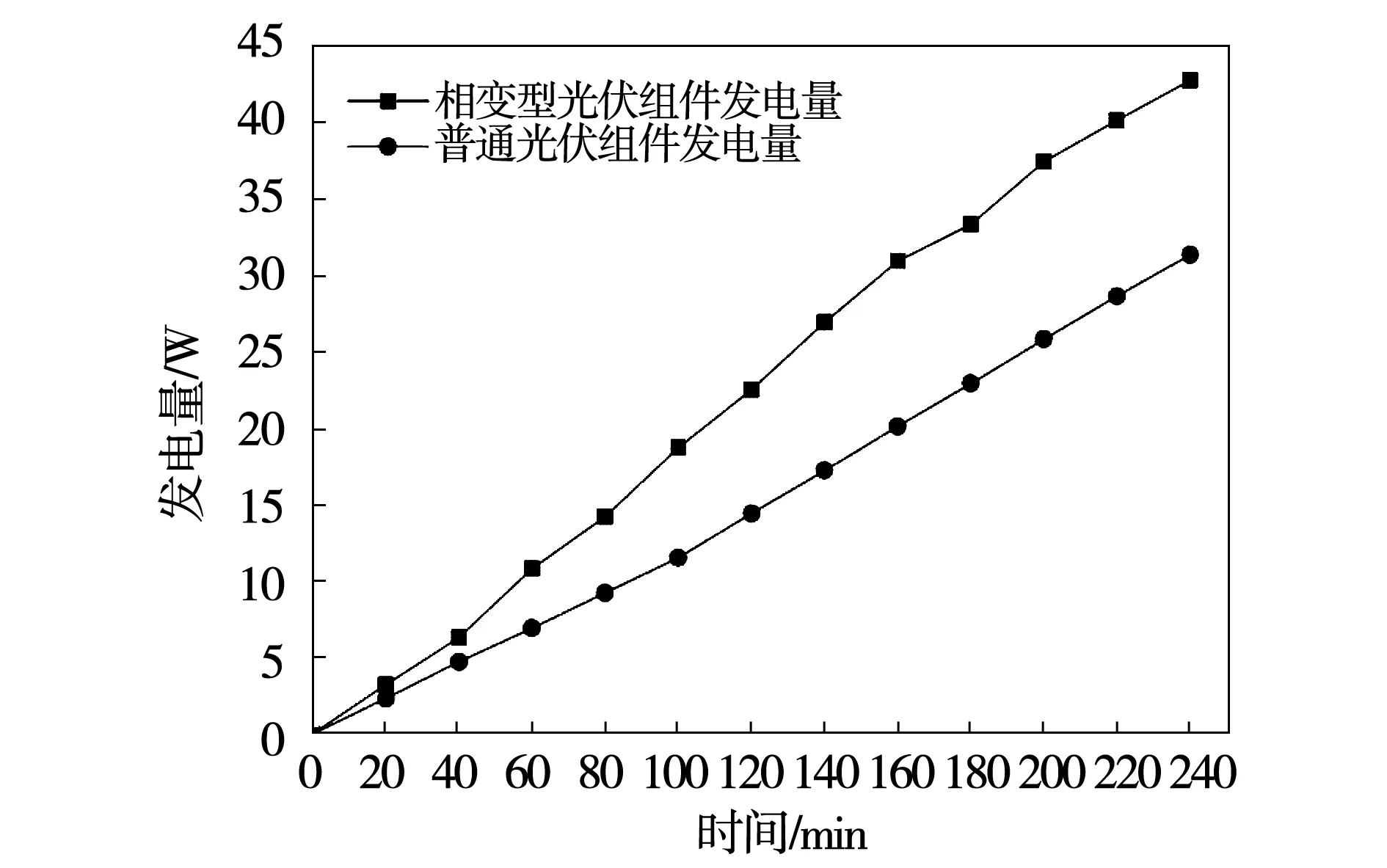

2.5 相变光伏组件光电性能研究

实验分别测量记录PV/PCM组件(相变材料为十水硫酸钠)和光伏裸板发电量随时间的变化数据,实验结果如图9所示。实验结果表明,在所有外部条件都相同的情况下,相变型光伏组件的4 h的发电量为42.7 W,而普通光伏组件的发电量只有 31.3 W,4 h累计发电量有明显提升。这是因为随着时间的推移,太阳能电池的温度达到相变温度,相变材料开始发生相变-吸热的过程,这使得相变型光伏组件的光伏板温度比光伏裸板温度低。因为光伏电池的效率与温度是成反比的,从而使得相变型光伏组件的光电转换效率更高,进而使得相变光伏组件的发电量高于光伏裸板的发电量。

图9 组件发电量随时间的变化曲线图

3 结论

针对相变材料对光伏组件温度的影响,本文制作了不同相变材料的光伏相变组件进行实验并对实验结果进行分析,分析结果如下:

(1)分别用复合石蜡、聚乙二醇和十水硫酸钠光伏板结合制得光伏相变组件。实验得出:复合石蜡光伏相变组件较光伏裸板的热均匀性更好,并且能有效降低热斑效应。三种相变材料组件温度上升的速度均低于光伏裸板的温度上升速度,相变材料能起到对电池板降温的作用。

(2)相对于另外两种材料,十水硫酸钠对组件的控温效果最佳。增加相变材料的用量,可以使得光伏板的控温时间得到延长,但控温时间与相变材料的用量并不是线性的关系,本文的最佳用量为40 mm厚度的相变材料。通过相变控温技术可以提升晶硅电池的光电输出性能,表现在发电量得到明显提高。

(3)通过向相变材料中添加少量石墨烯添加剂可以使相光伏组件的散热性能得到强化,电池板温度低于没添加石墨烯的组件,但是石墨烯添加剂的量太多会起到相反的效果。