二氧化氯杀菌技术在甜菜制糖加工中的应用研究

张双虹,许庆龙,赵抒娜,3,吴子毅,耿勤,王宝,3

(1.中粮营养健康研究院有限公司,北京 102209;2.上海怡竹生物科技有限公司,上海 200135;3.中粮屯河糖业股份有限公司,新疆昌吉 831100)

0 前言

甜菜是我国北方主要的糖料作物,也是重要的经济作物,我国甜菜糖的主产区包括新疆、内蒙古、黑龙江等省区。我国甜菜制糖的生产期通常从每年的10月份一直持续到次年的2月份,储藏过程中反复冻融的甜菜容易变质造成微生物滋生[1]。在甜菜制糖的浸出环节,这一环节的温度(40~70℃)适宜大多数微生物活动,容易造成微生物的快速滋生而导致糖分损失,并可能会对终产品质量产生不良影响。

为减少浸出过程因微生物造成的负面影响、有效控制产品质量和生产卫生条件,甜菜糖厂通常使用杀菌剂对微生物进行控制。制糖过程中微生物的种类多样[2],包括细菌、酵母菌、霉菌等,对制糖过程的危害性不尽相同。肠膜明串珠菌是一种较为典型的制糖危害菌,在以甜菜或甘蔗为原料进行制糖加工时均较为多发,该菌株能够分泌葡聚糖蔗糖酶,将蔗糖转化成葡萄糖并聚合形成葡聚糖,当葡聚糖在浸出汁中的浓度高于80 mg/kg时,会造成加工过程过滤困难,严重影响正常生产[3-4]。

国内外制糖行业报道的杀菌剂包括甲醛、二硫代氨基甲酸盐、次氯酸钠、焦亚硫酸钠、二氧化氯等,多以制糖工艺的加工工段而非对某种特定微生物进行杀菌效果的研究,例如甜菜浸出环节、甘蔗压榨环节、蔗汁杀菌等。甲醛曾经是国内外甜菜制糖行业普遍使用的杀菌剂,但由于其具有刺激性和毒性,我国已明令禁止制糖企业使用甲醛。有学者研究报道过二硫代氨基甲酸盐用于制糖过程中的杀菌,但其在国内尚未列入国家标准使用[5-6]。Boone 等人将次氯酸钠、氨基甲酸酯、葎草酮3 种杀菌剂应用于甘蔗糖厂杀灭细菌减少糖分损失,结果表明次氯酸钠能够有效抑制微生物的生长,而且微生物的数量与蔗汁的温度有关,在蔗汁澄清过程中微生物数量锐减[7]。近几年来,国内甜菜糖厂多以焦亚硫酸钠为有效成分进行杀菌,在杀灭细菌和真菌方面效果良好,但在实际应用中发现其对设备的腐蚀性较强[8]。二氧化氯是一种高效广谱安全的杀菌剂,具有消毒、杀菌、防腐、保鲜等多种功能,是目前国际公认的性能优良、安全无公害的杀菌消毒剂[9]。二氧化氯应用在甘蔗制糖中,用于甘蔗原料压榨过程能有效控制微生物繁殖,减少蔗糖损失[10];用于甘蔗汁杀菌,能够提高蔗汁纯度,减少混合汁箱的“蔗饭”产生,具有良好的抑制微生物的效果[11]。Seres等人研究了二氧化氯及次氯酸钠对甜菜汁的杀菌效果,对于中温菌及肠膜明串珠菌具有良好的杀灭效果,杀菌率为82%~99%[12]。

截至目前,国内甜菜制糖行业仍缺少较为理想的糖用杀菌剂;开发安全、高效、经济、适用的甜菜制糖杀菌剂,对于增加蔗糖收率、实现糖品清洁生产具有重要意义。本文评价了一款以二氧化氯为核心成分的杀菌剂用于甜菜制糖生产浸出环节的杀菌效果,对新型杀菌剂在甜菜制糖杀菌中的应用进行了积极探索。

1 材料与方法

1.1 试验材料

供试材料为甜菜浸出汁,取自中粮屯河糖业股份有限公司昌吉糖业分公司浸出车间的浸出工段,新鲜浸出汁自取样口取样。杀菌剂CD-1 由中粮营养健康研究院与上海怡竹生物科技有限公司联合研发,主要成分包括:20%二氧化氯、30%酸度调节剂、2%ε-聚赖氨酸盐酸盐,其它成分包括填充剂及活化剂等。

1.2 试验仪器与试剂

主要试剂:焦亚硫酸钠、PCA 培养基、生理盐水、无水乙醇、六水合三氯化铁、硝酸铅、氢氧化钠、乳酸钙、氯化钾、0.2 mol/L盐酸等,均为分析纯,购自国药集团化学试剂有限公司。

试验仪器:电热鼓风干燥箱(DHG-9240,上海一恒科学仪器有限公司);微波炉;pH 计;高压蒸汽灭菌锅(LDZF-75KB,上海申安仪器有限公司);恒温水浴锅(DK-S24,上海森信实验仪器有限公司);电子天平(ME204,美国梅特勒公司);超净工作台(ZHJH-C1118B,上海智城分析仪器制造有限公司)。

1.3 试验方法与步骤

1.3.1 指标观察及检测

⑴菌落总数的测定:菌落总数的测定依照国家标准GB4789.2-2016《食品安全国家标准食品微生物学检验菌落总数测定》进行。样品经10 倍系列稀释后,以平板计数琼脂培养基倾注平皿,培养后进行菌落计数。测试时分别稀释,最终结果取3次结果的平均值。

⑵pH值的测定:以少量待测样品冲洗pH计电极后,将pH计电极置于样品中,待示数稳定后读数。

⑶乳酸的测定:依照下列方法进行标准曲线的绘制。取乳酸标准液(含乳酸200µg/mL)1、2、3、4、5 mL,分别注入20 mL比色管中,各加入氯化钾盐酸溶液2.5 mL,并加入蒸馏水定容至10 mL,同时作蒸馏水空白实验。摇匀后,各加入2%三氯化铁显色剂1 mL,混匀后在420 nm 波长处测定吸光度,根据乳酸含量和所测吸光度绘制标准曲线。浸出汁乳酸含量的测定依照下列方法进行:取浸出汁25 mL,加入澄清剂碱式硝酸铅2 mL,定容至50 mL,过滤后取2 mL 溶液于比色管中,加入2.5 mL 氯化钾盐酸溶液,加入蒸馏水定容至10 mL,混匀后加入2%三氯化铁显色剂1 mL,混匀后在420 nm 波长处测定样品吸光度,以试剂加蒸馏水作空白对照,从标准曲线中查出相当的乳酸量进行计算。比色样品重以比色样品的体积乘以比重计测定得到的样品密度进行计算。试验设3次重复,结果取平均值。乳酸含量的计算:

乳酸含量(‰)=(x×1000)/(比色样品重×106)(x表示从标准曲线计算得到的乳酸量)

1.3.2 浸出汁处理过程

⑴浸出汁室温处理过程:从浸出工段取新鲜浸出汁,置于室温条件下(25℃),添加250、500、1 g/kg 的CD-1 杀菌剂作为处理组,添加500 mg/kg 的焦亚硫酸钠作为对照组,空白组不添加任何杀菌剂,杀菌剂及焦亚硫酸钠的添加量对浸出汁计算。在室温放置的第15、30、60、120 min测定菌落总数。

⑵浸出汁热处理过程:从浸出车间取新鲜浸出汁,添加125、250、500 mg/kg的杀菌剂为处理组,添加500 mg/kg 焦亚硫酸钠为对照组,空白组不添加任何杀菌剂。处理组、对照组、空白组均经过如下的热处理过程:45℃水浴20 min,50℃水浴20 min,55℃水浴40 min,冷却10 min。在上述处理的第40 min(即50℃水浴20 min结束后)和第90 min(即最终冷却10 min结束后)分别取样后测定菌落总数。

1.3.3 杀菌剂中试评估方法

在工厂的实际生产加工中,连浸器中甜菜经入口、一段、二段、三段、四段、出料,浸出用水从连浸四段进入,经三段、二段、一段,最后浸出汁流入主管道;杀菌剂的流加量以实际工况中的浸出汁流量计算,试验时浸出汁流量为87.57 t/h,以添加的杀菌剂浓度为500 mg/kg、流加5 h 为例,所需添加的杀菌剂总量为218.9 kg。取一定量杀菌剂粉末配制成杀菌剂溶液,控制阀门流速使杀菌剂溶液均匀加入浸出槽中。

2 结果与分析

2.1 不同添加量条件下CD-1杀菌剂对浸出汁的杀菌效果

在室温下,为研究不同添加量的CD-1 杀菌剂对于浸出汁的杀菌效果,实验以焦亚硫酸钠为对照,比较了CD-1 杀菌剂在3 种不同浓度(250 mg/kg、500 mg/kg、1 g/kg)条件下的杀菌作用。由表1 可以看出,所测试的3个浓度均有杀灭浸出汁中微生物的作用。与焦亚硫酸钠相比,CD-1杀菌剂在3种不同添加量条件下,在15 min内即表现出杀菌作用。在添加2 h后,CD-1在250 mg/kg的添加量条件下杀菌率为79.8%,其杀菌效果稍低于500 mg/kg的焦亚硫酸钠(84.9%);在500 mg/kg的添加量条件下杀菌率为91.3%,使菌落总数下降一个数量级,比500 mg/kg的焦亚硫酸钠高6.4个百分点。CD-1在1 g/kg添加量下表现出快速杀菌作用,15 min能够杀灭一半以上的微生物,2 h内使菌落总数下降2 个数量级。总体而言,CD-1 杀菌剂杀菌速度较焦亚硫酸钠更快,并且在500 mg/kg同等添加量的条件下,杀菌效果明显好于焦亚硫酸钠。

表1 室温条件下CD-1 杀菌剂对浸出汁中菌落总数的影响(cfu/mL)Table 1 Effect of biocide CD-1 on total number of colony of beet juice at room temperature(cfu/mL)

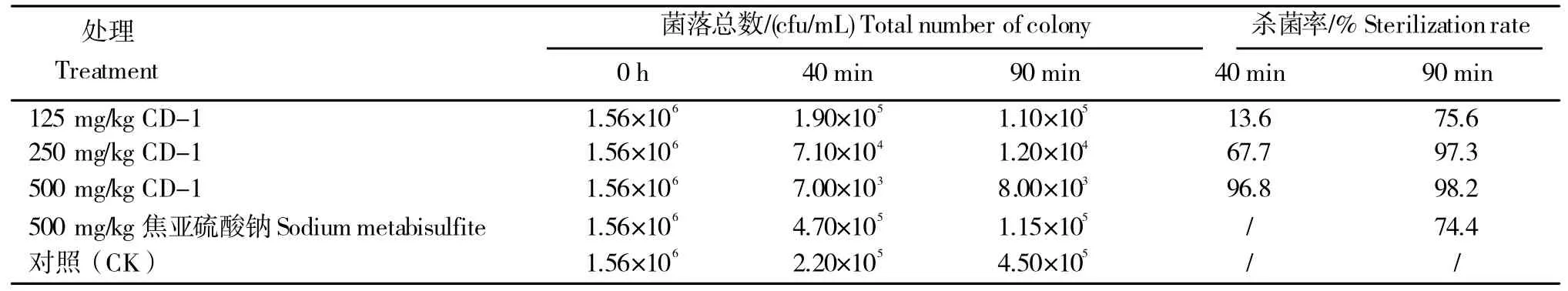

2.2 热处理条件下CD-1杀菌剂对于浸出汁的杀菌效果

制糖加工过程中,甜菜在切丝后经皮带输送至浸出工段,甜菜丝在浸出器中停留约60 min;国内常用的DDS 连续浸出器通常分为四段,槽体从下至上设置的温度分别为:连浸一段70℃左右,二段60℃左右,三段55℃左右,四段52℃左右;浸出汁的流向为四段至一段。浸出工段因温度相对较低(75℃以下),适合多种微生物的滋生和繁殖;尤其是在甜菜品质较差、洗涤不干净、渗出温度偏低及渗出时间较长时,微生物更容易大量繁殖,并造成浸出汁pH 值偏低、糖分损失增大等一系列负面影响[13]。为考察杀菌剂在热处理条件下的杀菌效果,对浸出汁进行45~55℃的动态热处理(处理条件见1.3.2),并取样测定菌落总数。

与表1 室温条件下杀菌剂的杀菌效果相比,表2中CD-1杀菌剂与焦亚硫酸钠均表现出比室温条件更高的杀菌率,表明水浴加热在两种杀菌剂的杀菌效果上具有一定的协同作用。热处理条件下,当处理时间为90 min 时,125 mg/kg 的CD-1 杀菌剂能达到有效抑菌杀菌作用,与500 mg/kg 的焦亚硫酸钠效果相当。250 mg/kg的CD-1杀菌剂作用90 min可使菌落总数降低1个数量级,杀菌率达到97.3%。500 mg/kg的CD-1杀菌剂能在40 min内达到96.8%的杀菌率,90 min后杀菌率达到98.2%,菌落总数下降约2个数量级。

表2 热处理条件下CD-1 杀菌剂对浸出汁中菌落总数的影响(cfu/mL)Table 2 Effect of biocide CD-1 on total number of colony of beet juice at heating condition(cfu/mL)

2.3 CD-1杀菌剂在甜菜制糖加工中的杀菌效果中试评估

针对甜菜糖厂的实际工况,选择合适的杀菌剂添加方式(见1.3.3),在生产线进行中试以评测CD-1添加量与杀菌效果的关系,试验同时监测了浸出汁的菌落总数和乳酸含量。在制糖生产中,微生物数量较多时,其相应的微生物代谢产物乳酸含量升高,pH值降低;因此,在甜菜制糖实际生产中通常将乳酸含量作为工艺控制指标之一,通常需要将乳酸值控制在0.04 以下。中试首先测试了500 mg/kg 浓度的CD-1 杀菌剂短时流加对浸出汁的杀菌效果(表3)。在整个过程中,浸出汁菌落总数稳定下降,相应的,浸出汁的乳酸值下降,pH值升高。在流加2 h 后,CD-1 杀菌剂表现出明显的杀菌作用,杀菌率达到88.1%,乳酸值从0.690‰下降至0.460‰;流加4 h 后,乳酸值降低至0.380‰,达到生产要求;在流加5 h后,菌落总数降低了2 个数量级,杀菌率达到99.2%,乳酸值降低至0.340‰。总体来说,CD-1 在500 mg/kg的使用条件下杀菌效果较为显著,在5 h的流加情况下较好控制了浸出汁的微生物数量,确保了浸出汁pH值的稳定。

表3 500 mg/kg 杀菌剂连浸二段流加指标变化Table 3 The variation of physicochemical index in beet juice with addition of 500 mg/kg biocide

表4 300 mg/kg 杀菌剂连浸二段短时流加指标变化Table 4 The variation of physicochemical index in beet juice with addition of 300 mg/kg biocide

从降低工业使用成本的角度考虑,实验还测试了300 mg/kg浓度条件下CD-1杀菌剂流加的使用效果,结果见表4。CD-1在300 mg/kg的添加量下具有一定的杀菌效果,在7.5 h内浸出汁的菌落总数呈下降趋势,同时监测到乳酸含量的下降和pH值的升高。表4中CD-1在添加1 h后即发挥出杀菌作用,杀菌率达到73.5%。对比表3,500 mg/kg 的CD-1 添加1 h 后杀菌率仅为10.9%,杀菌率明显偏低;结合其对应的pH 值较低(pH=5.61)及乳酸值较高(0.870‰)判断,此处较低的杀菌率应与当时甜菜原料的进料波动有关,即短时间内出现了进料品质的下降。总体来说,在糖厂生产线中试条件下,CD-1 在300 mg/kg 添加量下持续添加7.5 h 能够将菌落数降低1个数量级,杀菌率达到92.6%,杀菌效果能够满足工艺要求。

3 讨论与结论

在甜菜制糖生产过程中,浸出环节微生物的滋生不但造成过滤困难的不利影响,而且微生物活动消耗糖分,造成糖分损失和糖收率的下降。关于二氧化氯在制糖行业的应用研究,学者报道主要是二氧化氯在甘蔗糖厂的应用效果,如李凯等人研究了二氧化氯对蔗料的杀菌效果,喷淋二氧化氯溶液进行杀菌,减少蔗糖损失,得到的初混汁纯度差值较小,能有效控制微生物的生长繁殖[10]。文学等人在广西宁明东亚糖业有限公司使用二氧化氯消毒液投加到蔗汁中,与压榨用杀菌剂相比,初混汁纯度差降低了1.31%[11]。本实验创新性地评测了二氧化氯用于甜菜糖厂的杀菌效果,在浸出车间实地开展了中试实验,以甜菜制糖中切实存在的微生物进行杀菌实验论证,以期为实际使用积累具有参考价值的数据。

二氧化氯是一种高效、广谱、安全的消毒灭菌剂,对细菌、真菌、芽孢类、病毒均有较好的杀灭效果,但也存在一定的不足之处。用于水处理中,消毒会产生含氯的无机副产物亚氯酸盐和氯酸盐,对人体健康有一定威胁[14]。在工厂使用评估中发现,由于制糖生产车间环境较为开放,二氧化氯本身强烈的气味很容易扩散,从而对车间工人的正常工作造成一定负面影响;对此,尚需要对CD-1 杀菌剂进行继续优化和改进,以更好满足我国甜菜糖厂的实际使用需求。

杀菌剂能有效抑制微生物的繁殖和微生物活动引起的pH值的降低,对于减少浸出工段的糖分转化和亚硝酸盐生成,从而降低成品糖中还原糖的含量和亚硝酸盐的含量,提高成品糖的品质具有积极作用。某些条件可能影响CD-1 杀菌剂的杀菌效果,包括浸出汁的锤度、环境微生物数量、浸出汁中微生物的初始数量等,这些因素可能影响杀菌剂的作用时间和杀菌效果。此款杀菌剂以二氧化氯为核心成分,由于榨季温度较低,存放时间及环境条件是否会对杀菌效果产生影响有待进一步论证。由于中试条件有限,上述因素对于杀菌剂杀菌效果的影响需要进一步深入研究,以提供更全面的参考数据。

实验评测了以二氧化氯为核心成分的CD-1 杀菌剂在甜菜制糖加工中的杀菌效果。小试研究结果表明,在500 mg/kg 添加量条件下,CD-1 杀菌剂的杀菌速度及杀菌效果优于焦亚硫酸钠。中试研究结果表明,该杀菌剂能够有效控制浸出汁的乳酸值和pH 值,起到抑菌杀菌作用;在500 mg/kg流加条件下,5 h 内杀菌率达到99.2%;在300 mg/kg流加条件下,7.5 h内杀菌率达到92.6%。在榨季生产中,可根据实际工况添加CD-1杀菌剂,控制浸出环节的微生物数量,从而有效控制微生物活动造成的糖分损失,确保工厂的正常生产。