高碾压混凝土拱坝裂缝成因分析及处理

邵红艳

(贵州省水利水电勘测设计研究院有限公司,贵州 贵阳 550002)

某中型水库工程大坝为C20碾压混凝土双曲拱坝,大坝坝顶高程746.00m,建基面高程658.00m,最大坝高88m,坝顶总长234.58m,坝顶宽度6m,坝底宽20m。大坝左右两岸为非溢流坝段,河床段为溢流坝。坝体均采用90d龄期C20碾压混凝土,根据不同高程,坝体上游面二级配碾压抗渗混凝土厚度为2、3、4m,二级配抗渗碾压混凝土与坝体三级配碾压混凝土同仓上升碾压。大坝坝身设共设置4条诱导缝,分别在坝0+029.19、坝0+079.57、坝0+164.42、坝0+211.84处,将坝体分为5个坝段,坝段长度22.74~84.85m不等。

大坝碾压混凝土于2014年12月25日开始浇筑,2016年11月25日浇筑完成。其间在2015年汛期来临前大坝浇筑到EL680m高程,6—9月(汛期高温季节)大坝碾压混凝土未施工,2015年6月8日集中性降水,洪水翻坝;2016年高温季节(6—9月)大坝施工未停止,现场采取了一些温控措施,大坝上升至EL715m高程,该年洪水未翻围堰。在大坝蓄水前2016年11月对大坝上游面进行检查处理时,发现大坝上游面有多条竖向裂缝,裂缝主要集中在溢流坝段中下部(EL668m-EL698mm),最长裂缝25.5m,最短裂缝长1.6mm,裂缝宽度为0.3~1.5mm之间。

1 裂缝成因情况分析

根据裂缝调查情况及现场施工进程,裂缝位置进行分析,裂缝产生主要原因为:

(1)2015年遇大洪水,由于导流洞泄流能力有限,导致大坝挡水并坝体过流,因新浇坝体混凝土强度未达到设计值,坝体混凝土内部温度较高,与过坝水产生较大温差,使混凝土表面产生急剧收缩,混凝土表面张力变化加大,洪水消退后,荷载释放,坝体中部受力较大部位拉应力造成裂缝。

(2)大坝中部坝段较长,内外温差大,且现场温控措施处理不到位,在混凝土表面引起较大的温度拉应力,超过混凝土抗裂能力,引起大坝中部坝段位置产生裂缝。

2 裂缝处理原则

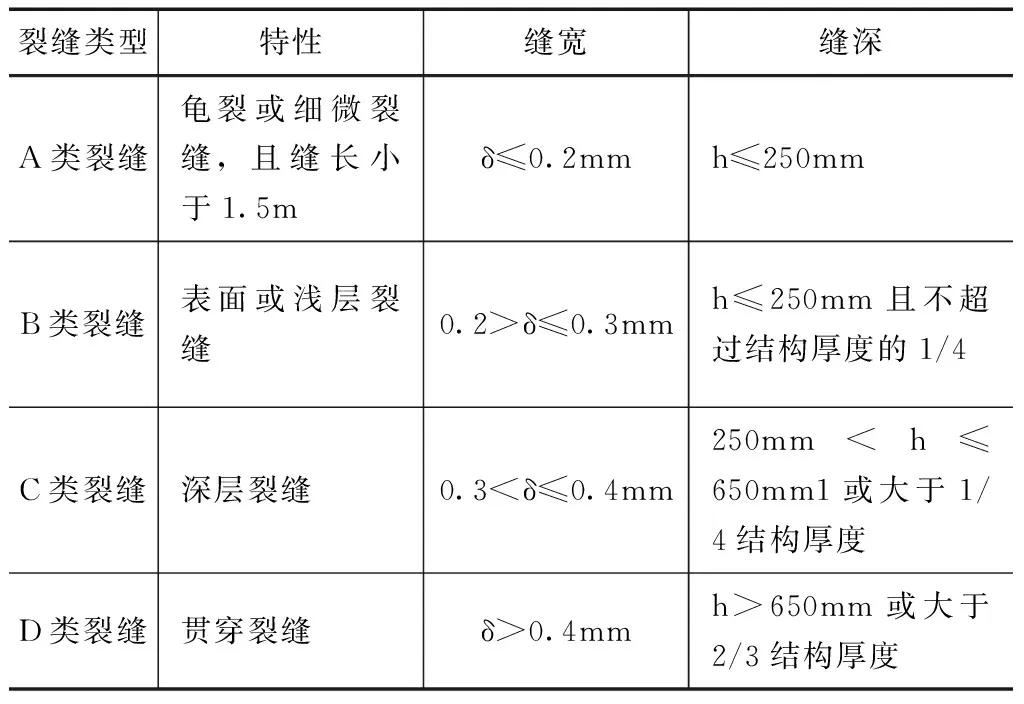

根据DL/T5251—2010《水工混凝土建筑物缺陷检测和评估技术规程》结合水库混凝土实际情况,将裂缝分类标准按照下表执行:

混凝土裂缝分类表

根据检查发现的裂缝分布特点,提出以下相关处理措施。

(1)裂缝需动态监测,宜根据裂缝发展进程或为静止裂缝后,选择合适时机进行处理。

(2)先对裂缝进行处理,然后对可能存在裂缝或出现裂缝的上游坝面迎水面涂刷环氧涂料,加强防渗处理。

(3)裂缝灌浆的处理施工宜在5~25℃环境条件下进行。

(4)垂直裂缝和倾斜裂缝灌浆应从深到浅、自下而上进行;接近水平状裂缝灌浆可从低端或吸浆量大的孔开始。

3 裂缝处理措施及方案

3.1 A、B类裂缝处理。

(1)对A类不做处理。

(2)对B类裂缝,采用填充法进行处理.

①沿缝刻U型槽,深约5cm、宽约8cm,将槽面清洗干净并干燥后,先涂刷环氧基液,再用环氧砂浆进行回填处理,如图所示。

图1 B类裂缝处理示意图

②环氧砂浆材料物理力学性能指标应符合DL/T5193—2004《环氧树脂砂浆技术规程》规范中相关规定。

3.2 C、D类裂缝处理

对C、D类裂缝采用化学灌浆进行处理。化学灌浆是快速高效防渗堵漏技术,从20世纪70年代开始在水利水电大坝基础和混凝土缺陷处理、大坝渗水等领域得到广泛采用。根据DL/T5406—2010《水工建筑物化学灌浆施工规范》,合理选用灌浆材料和施工技术,对于处理好混凝土缺陷,保证混凝土结构稳定安全是非常重要的。

3.2.1灌浆材料选择

较广泛使用的有聚氨脂灌浆材料、环氧树脂灌浆材料、丙烯酸盐灌浆材料、水玻璃灌浆材料等。其中,环氧树脂是使用最为广泛的化学物质之一,有强度高、收缩小、粘结力强、耐老化性能好、凝固时间可调等特点,是最早被用于混凝土结构的裂缝修补,本工程采用环氧树脂灌浆材料。

3.2.2C、D类裂缝处理方案

化学灌浆采用深斜孔、浅斜孔结合骑缝孔的工艺进行;化学灌浆顺序由低高程到高高程;先斜孔灌浆,后进行骑缝孔灌浆。

(1)缝面清理

将裂缝两侧各10cm宽的混凝土表面浮渣及油污等打磨清除干净,然后用高压水冲洗缝面,观察缝口状况。经过处理的缝面必须坚固、平整、干净、不松脱、不起砂、不脱层,裂缝表面张开无阻塞物。待缝面干燥,再进行贴嘴、刮环氧胶泥封缝施工。裂缝宽度较大时,采用B类裂缝填充法处理后刮环氧胶泥封缝。

(2)布孔、钻孔

灌浆孔采用骑缝孔和斜孔相结合的方式布设。

骑缝孔作为灌浆过程中的排气、排水孔,也可作为补充灌浆孔。骑缝孔自缝端开始布孔,布孔间距为30~50cm,沿裂缝中心布置孔位,垂直钻孔;孔径为Ф27mm,孔深不大于50mm。

斜孔主要为化学灌浆孔,布设在裂缝两侧,呈交叉布置。单侧间距3m(根据缝宽大小可做适当调整)交叉布置间距为1.5m。布孔位置距离缝中心1m,深斜孔穿裂缝交点为坝体厚度一半的2/3处(T/2×),浅斜孔穿裂缝交点为坝体厚度一半的1/3处(T/2×)控制,穿缝深度按1m左右。其中1m浅斜孔穿缝深度按50~80cm控制,避免打穿廊道。造孔角度深斜孔按81°、浅斜孔72°、1m斜孔按45°控制,具体视现场情况可调整,但应避开钢筋。斜孔钻孔均采用水磨钻,直径为Ф42mm。

裂缝化灌骑缝孔和斜孔布孔如图2所示。

(3)安装灌浆嘴、灌浆管,封缝

骑缝孔安装灌浆嘴,斜孔安装进浆管、回浆管,封闭裂缝。

(4)压风检查

埋设灌浆嘴、封缝完成后按照灌浆顺序给每个化灌孔进行压风检查,风压为0.2~0.3MPa,压风时可适当加压试漏。

图2 骑缝孔、斜孔布孔示意图

(5)化学灌浆

化学灌浆应遵循“低压、慢灌”的原则,以使受灌体充填饱满,裂缝粘接良好。

化学灌浆以最低高程的斜孔作为起灌孔,当邻近骑缝孔返出浓浆时扎闭灌浆嘴,当其它斜孔返出浓浆时关闭。灌浆压力宜为0.2~0.5MPa,具体灌浆压力根据现场灌浆试验确定,灌浆压力从0.1MPa开始,根据注入量的大小,可适当降低或提高灌浆压力,最大灌浆压力不宜超过0.6MPa,以防止对混凝土造成损害。灌浆压力应先小后大,采用分级升压方式,每升级压力为0.1MPa/30~60min。

灌浆结束封孔时的吸浆量应小于0.02L/5min。每条裂缝的串通孔及每个单孔都达到结束标准时,本条裂缝灌浆结束。

灌浆结束后,应进行孔口封堵闭浆,直到化灌材料达到初凝时间。

4 裂缝处理质量检查

裂缝处理完成、化学灌浆浆液达到设计龄期后开展化学灌浆质量检查。检查孔的布孔位置应具有代表性,应选在串通性较好、灌浆不正常以及灌浆质量可能有问题的部位,检查孔必须穿过裂缝。检查孔孔数不少于灌浆斜孔孔数的10%,每条缝至少布置一个检查孔。

根据检查标准采用压水实验检查,压水实验采用单点法压水,压力取最大灌浆压力值的80%,压水压力最大不超过0.3MPa。压水结束标准:在稳定压力下,每3~5min测读一次压力注入量,连续四次读数中最大值与最小值之差小于0.01ml/min时,本孔段压水结束,取最终值为计算值,计算透水率,合格标准:压水检查透水率均小于0.1Lu。

5 大坝上游迎水面防渗涂层

大坝混凝土裂缝处理后,考虑到大坝蓄水后下部检修较为困难同时结合目前大坝上游裂缝主要集中在EL696m以下,所以对大坝上游迎水面EL696m以下采用环氧涂料进行大坝上游迎水面防渗处理。

5.1 防渗涂层材料

上游迎水坝面防渗涂层应符合JC/T 2217—2014《环氧树脂防水涂料》相关规范规定,具体性能指标应满足以下要求。

(1)涂层厚度

涂刷厚度不小于2.0mm。

(2)5.3 施工工艺

基面打磨清洗→环氧砂浆修补→环氧涂层第一遍批刮→待凝→环氧涂层第二遍批刮→环氧涂层收面处理→养护→质量检查与验收。

基面清理:采用磨机或冲毛机除去基层表面上的浮灰、水泥浮浆、返霜、油脂和污垢等物。混凝土表面的脱模剂应予以清除,最后用高压水冲洗施工面。若有较大孔洞或气泡时应先采用环氧砂浆进行修补处理。经过处理的基层符合基面新鲜、干净、密实、平整、不松脱、不起砂、不脱层、手摸无灰尘,并符合设计和规范要求。

涂层施工:待基面干燥及环氧砂浆凝固后,将涂层材料批刮于混凝土表面,涂刷施工应用力均匀一致。涂层施工从一侧向另一侧,保证涂层的厚度均匀和表面平整。涂料搅拌均匀,随拌随涂,拌好的涂料全部在30min内用完。底层材料涂刷量满足混凝土吸收量。

待底层涂层初凝后,再进行第二遍涂层批刮,施工沿垂直于底层向从上游,保证涂层的厚度均匀和表面平整并无遗漏点,涂层厚度控制在2~3mm。

养护:面层施工完毕后7d内做好了保护措施,涂层未受到外界破坏。

6 结论

大体积碾压混凝土在施工过程中,由于气候条件、施工工艺、温控措施不到位、混凝土养护不善等因素容易造成混凝土产生裂缝,本工程由于汛期洪水翻坝,引起内外混凝土产生较大温差,且坝段较长,洪水消退后,坝体中部拉应力较大处产生裂缝。经过对裂缝采取专项处理,根据裂缝的成因、裂缝分布特点、裂缝性状数据等情况,采取不同的处理措施后,达到预期防渗加固修复处理效果。裂缝处理后水库已蓄水,目前运行正常。