巴彦高勒煤矿选煤厂块煤分级破碎机改造实践

辛绍磊,张铁军,王一铭,肖立春,高春庆

(1.内蒙古黄陶勒盖煤炭有限责任公司,内蒙古 鄂尔多斯 017313;2.兖矿集团转龙湾煤矿选煤厂,山东 济宁 273512;3.唐山天和环保科技股份有限公司,河北 唐山 064000)

1 概 述

近年来,随着选煤技术的精细化发展,选煤厂对精煤回收率、产品粒级及破碎效率都有了更高的要求,原配套的分级破碎设备无法满足生产需要,亟待进行技术升级改造。

巴彦高勒煤矿选煤厂位于内蒙古鄂尔多斯市乌审旗,由内蒙古黄陶勒盖煤炭有限责任公司投资和建设,是一座年处理能力为10.00 Mt的现代化矿井型选煤厂,2014年4月与矿井同步联合试运转。工艺系统分为块煤洗选和末煤洗选两部分,入洗原煤的上限为200 mm,200~13 mm块煤采用重介浅槽分选机进行分选后,80 mm以上大块煤进入双齿辊破碎机破碎至80 mm以下,主要产品为中块(80~50 mm),小块(50~25 mm)、末精煤(小于25 mm)和洗混煤(小于13 mm)、煤泥。

巴彦高勒煤矿选煤厂原有块精煤破碎机设计指标为出料粒度小于80 mm,破碎后产品中50 mm以上的洗中块占比达到9.55%左右。随着市场形势的变化,洗中块销售不畅且吨煤售价低于同期洗小块和末精煤5~10元。为提高产品综合售价,实现效益最大化,2018年,巴彦高勒煤矿选煤厂与原设备关联厂家通过改造破碎机齿牙齿形,将块精煤破碎机出料粒度由80 mm调整为50 mm,以改善产品结构组成,但效果不理想。改造后频繁发生闷机堵料事故,达不到产能要求,影响选煤厂正常生产且齿辊使用寿命短暂。为达到使用效果,2019年上半年,选煤厂与唐山天和环保科技股份有限公司合作,对块精煤破碎机进行了二次改造[1-2]。

2 原设备频繁发生故障的原因分析

经现场实地考察和技术论证发现,该设备的第一次改造方案较为简单,未考虑设备咬料能力及与破碎产能的匹配关系,也未合理优化破碎机辊径、齿形,仅对齿型大小和齿间距这个单一变量进行改造,以满足出料粒度变小的要求,导致了改造后的设备咬料能力下降明显,破碎效率降低,不能达到额定产能需求,频繁出现闷机堵料的事故。

原设备破碎辊长度2 400 mm,中心距590 mm,设计处理量为350 t/h,装机功率2×75 kW,配套减速器为弗兰德H2SH07;一次改造后出料粒度为50 mm,破碎比为4,根据《筛分破碎与脱水设备》中关于双齿辊破碎机合理处理量和合理破碎比的经验设计公式[3],该设备的设计处理量和破碎比可以满足生产需求。但原设备的辊径600 mm较小,且改造时使用的破碎齿齿高偏低,导致2个破碎辊在咬合过程中的破碎包角偏小。在投入使用时,因齿头较为锋利,咬料能力弱的问题尚不明显,运行一段时间后,随着齿头的磨损,咬料能力急速下降,便会出现大块物料频繁在辊上滚动打滑现象,降低了破碎机的破碎效率,出料不畅,严重时导致闷机堵料事故。

3 设备改造的方案

为了解决原设备处理量无法满足生产需求,频繁闷机堵料的问题,同时降低改造成本,经技术论证后,提出了以下改造方案。

(1)原设备的传动部分及电控装置不进行任何调整,均使用原配套设备。

(2)新设计的破碎机外形尺寸和破碎辊部件做针对性设计,尽量利用原设备的安装基础、地脚及入、出料溜槽尺寸,减少改造安装及非标件制作的费用。

(3)将原设备破碎辊辊径600 mm增大,以提高咬料能力;根据产能要求,合理选择辊长。

(4)优化破碎齿齿形结构,合理设计破碎齿的大小、长度、齿间距、齿前仰角及周向布置数量等,优化粒度成型控制,在保证出料粒度不低于50 mm的情况下进一步提高破碎效率,进一步控制破碎粒度,达到不低于40 mm的苛刻要求;最大程度的提高其咬料能力,保证达到额定产能;通过优化破碎齿结构,增强破碎齿强度及用料,延长破碎齿的使用寿命。

4 破碎辊辊径和破碎齿齿形优化设计方案

根据肖立春等的理论[4],如图1所示,增大破碎辊辊径可以有效地增大2个破碎辊之间的咬合包角,从而改善原破碎辊咬合包角偏小导致咬料能力弱的问题。由过往设计经验公式得出,合理的破碎辊辊径约为735 mm,为降低改造成本,遂选择750 mm标准化系列产品,同时将两齿辊间间距增大至690 mm。

图1 辊径增大前后2个破碎辊之间的咬合包角变化

双齿辊分级破碎机粒度成型主要受齿大小、轴向齿间距及齿前空间的影响,物料理论出料粒度的大小大致等于齿前空间的0.75倍,相邻破碎齿间空间大小的0.6~0.8倍,两齿顶间弧长的0.4~0.45倍[5]。根据巴彦高勒矿原煤破碎特征,以及大量的现场使用经验,选择大小为44mm×116mm的破碎齿,轴向齿间距50 mm。

由于齿前空间受周向齿数、齿直径及齿仰角3个因素影响,所以齿前空间以齿直径、周向齿数及齿仰角的数值为体现。通过计算及模拟实验,确定齿直径54 mm,周向齿数20个,螺旋布置,齿仰角38°。齿的大小和长短直接影响使用寿命,为了最大程度地提高使用寿命,将齿直径增加到54 mm;为了保证出料粒度,将破碎齿沿轴向进行优化切割,切除后尺寸为44 mm。优化后齿形结构如图2和图3所示。

图2 齿头布置形式示意

图3 齿头外形示意

5 改造后破碎机的主要技术参数

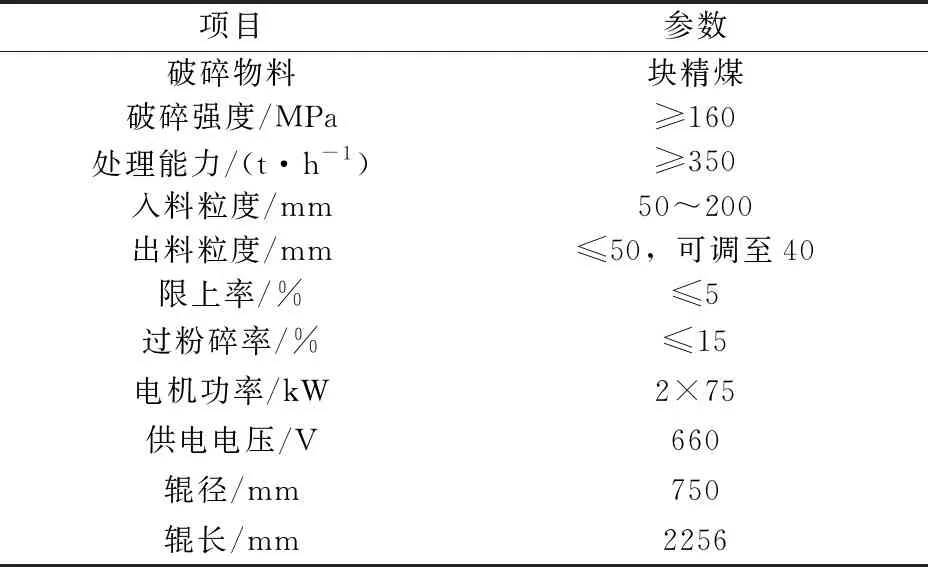

改造后破碎机的主要技术参数见表1。

6 试验分析

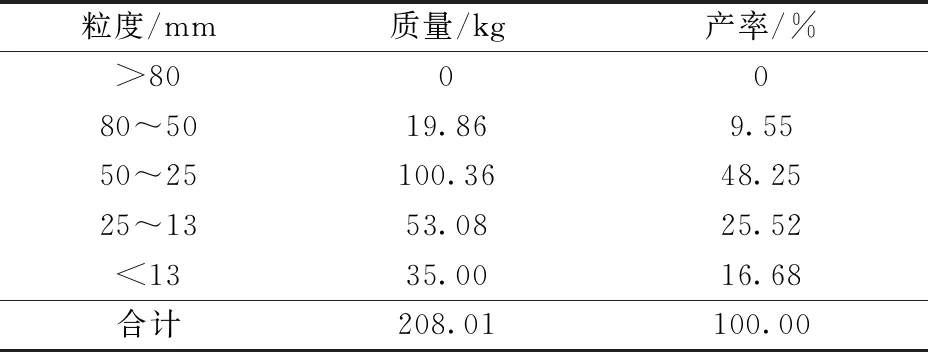

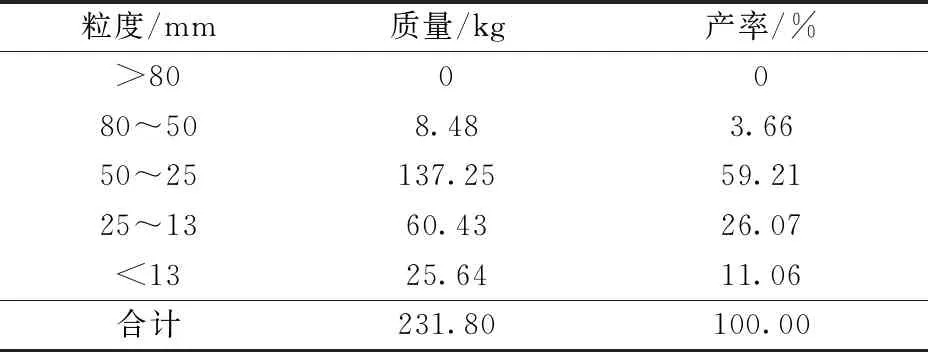

在经过12个月的连续生产使用后,技术人员对应用于巴彦高勒煤矿选煤厂的2PLF75200破碎机进行了单机连续采样技术检查,表2和表3分别为该设备改造前、后出料粒度组成。

表1 改造后破碎机的主要技术参数

表2 改造前出料粒度组成

表3 改造后出料粒度组成

通过对以上图表的分析,可得:

(1)原设备的破碎效率为71.77%,改造后的设备破碎效率达到了85.28%,提高了13.51%。

(2)13 mm以下过粉碎产物显著减少,2PLF系列破碎机的过粉碎率为11.06%,而原设备为16.68%。

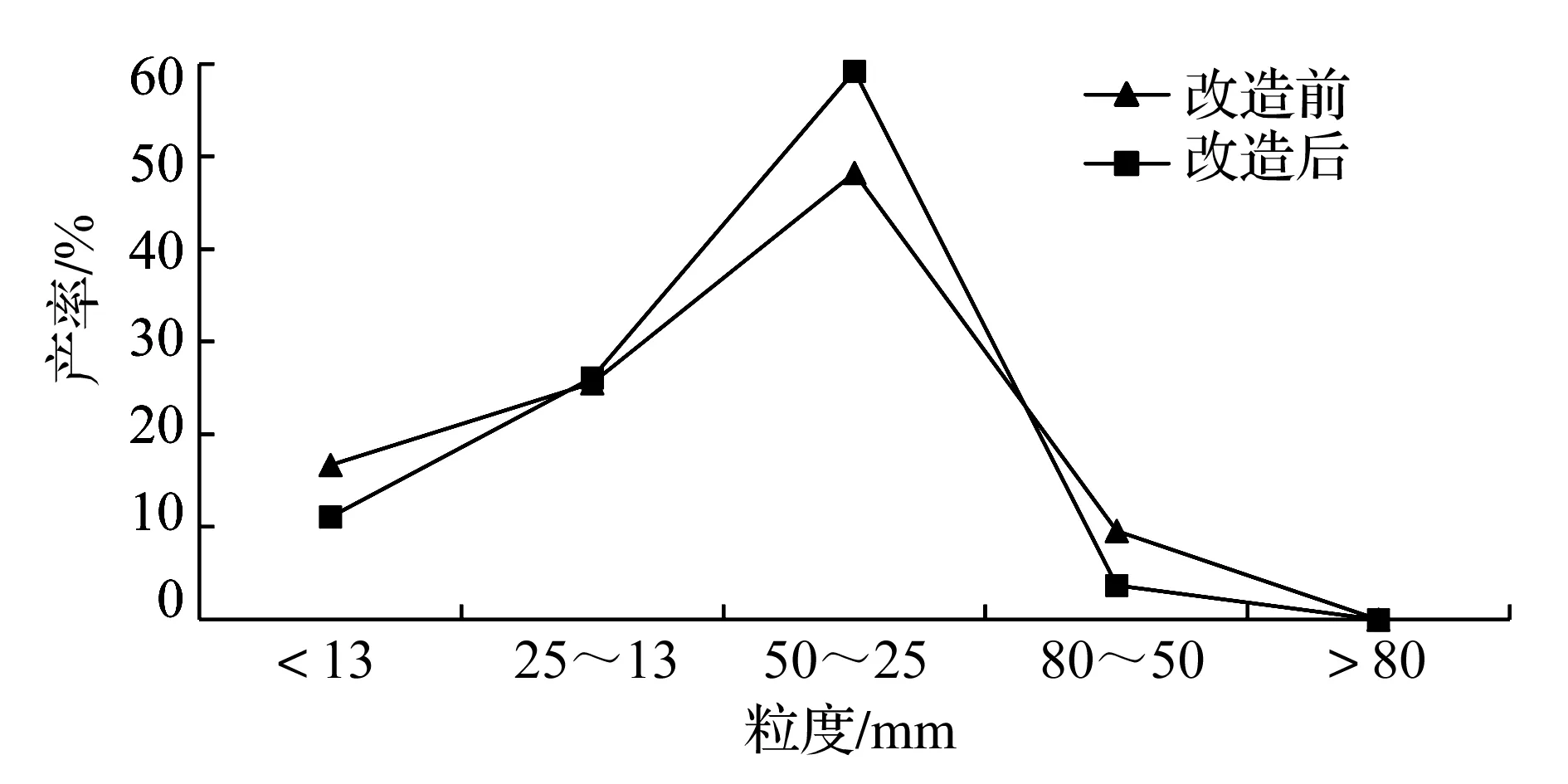

(3)由图4所示产物粒度曲线可以看出,2PLF75200破碎机能够较为有效地控制产物粒度范围,在一定程度上具有破碎、筛分双重功效。

同时,技术人员对改造后设备的电机电流变化情况进行了分时连续采样监测,并随机调取了改造前原设备运行12个月后控制系统中的负载工况下电机电流12 h监测数据,并绘制成曲线,如图5所示。

图4 改造前后的物料粒度分布曲线

通过对图5的分析可得出,原设备在随机调取的12 h数据内出现了2次电机电流异常上升的情况,异常电流最高值达到电机额定电流的6.32倍,需要停机清除设备内堆积物料后才能恢复正常运转;改造后的设备在技术人员监测的12 h内平稳运行,未出现任何电机电流异常情况,说明改造后的设备有效地解决了原设备频繁闷机堵料的问题。

图5 改造前后破碎机电机电流监测情况

7 结 语

2PLF75200破碎机在巴彦高勒煤矿选煤厂应用12个月以来运行平稳,未出现任何生产和安全问题,具有较高的可靠性和安全性。产品过粉碎率低,出料粒度刚性可调,产品粒度控制在50 mm以下,仅有少量片状超限,最终产品有5.89%的洗中块转化为洗小块和末精煤,优化了产品结构组成,提高了产品综合售价,每年带来直接经济效益150万元以上,成功解决了原有设备存在的不足,经济效益和社会效益显著,具有很好的应用和推广价值。