反变形工艺在铝合金车体平顶组焊中的应用研究

葛佳棋 万升云 汤旭祥 曹兴华 郑小康 李广立

(1.中车戚墅堰机车车辆工艺研究所有限公司 江苏 常州 213011;2.中车南京浦镇车辆有限公司 江苏 南京 210031)

目前国内铝合金地铁车辆空调承载系统大多采用空调平顶结构,该结构具有自身强度大、空调噪声小、乘客舒适度高的优点。同时,空调平顶板焊接采用先进的搅拌摩擦焊技术(FSW),该方法焊接过程稳定、可靠,不需填充金属和保护气体,无弧光、烟尘等,符合轨道车辆“绿色交通”的发展方向[1-2]。

然而空调平顶的高强度模块化结构,导致其焊后尺寸难以调修,故空调平顶组焊尺寸控制显得尤为重要。下文从轨道车辆生产中常用的反变形工艺出发,研究不同反变形量对平顶组焊过程的影响,并寻求最佳工艺方案。

1 轨道车辆车顶及平顶结构介绍

图1所示为铝合金地铁车辆车顶三维结构示意图,是由2根车顶边梁、2个空调平顶模块、3个圆顶模块组焊而成;图2为空调平顶三维结构示意图,是由2根平顶吊挂壁、3块平顶板和2块中顶板组焊而成。其中3块平顶板采用搅拌摩擦焊焊接而成,平顶板与2根平顶吊挂臂进行平顶自动焊,最后进行两端中顶板的手工焊接。空调平顶型材材质为6005A-T6,其化学成分(质量分数)如下:0.5%≤ω(Si)≤0.9%,ω(Fe)=0.35%,ω(Cu)=0.3%,ω(Mn)=0.5%,0.4%≤ω(Mg)≤0.7%,ω(Cr)=0.3%,ω(Zn)=0.2%。

图1 车顶三维结构示意图

图2 平顶三维结构示意图

2 搅拌摩擦焊平顶板反变形应用研究

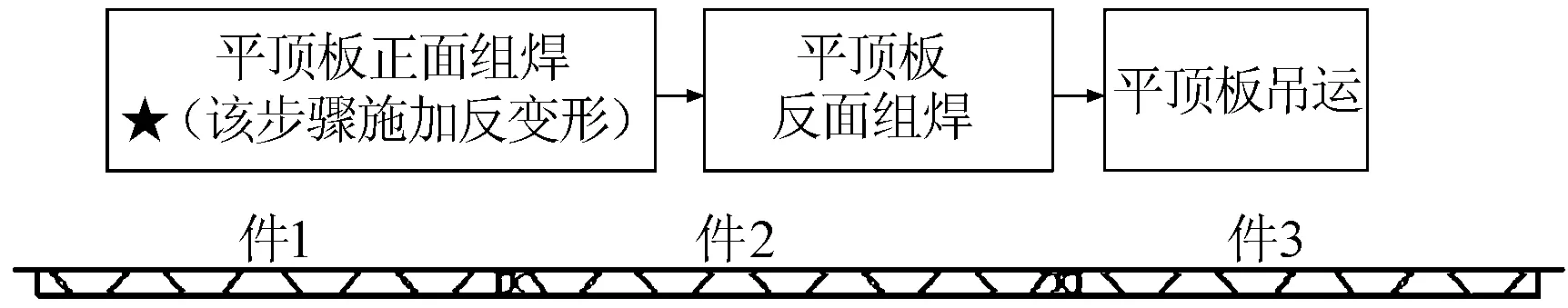

2.1 搅拌摩擦焊平顶板结构简介及工艺流程介绍

如图3所示,搅拌摩擦焊平顶板是由3块长度为3 800 mm型材拼焊而成,焊接接头细节如图4所示。

图3 平顶板型材断面图

图4 搅拌摩擦焊接头示意图

2.2 搅拌摩擦焊平顶板组焊工艺难点分析

(1)在平顶板的焊接过程中,搅拌头施加给焊件的力大概为10 kN,为了防止焊件受压而变形,在组焊工装上安装有4组工装纵梁,具体如图5所示。

(2)焊接平顶板时,若不预制反变形,则焊后平顶板会下塌,因此需在正装工装上合理预置反变形,具体措施为在正装工装纵梁上设置8组1 m长的反变形U型铝板,当进行平顶板反面焊接时去除该U型铝板,最终使产品焊后尺寸满足公差要求。

图5 平顶板搅拌摩擦焊工装示意图

2.3 搅拌摩擦焊平顶板组焊对比试验

根据2.2节的分析,针对FSW平顶板挠度进行如下3种对比试验:(1)工装不设置反变形;(2)正装工装设置1.5 mm U型反变形铝片;(3)正装工装设置3 mm U型反变形铝片。对比试验数据如表1所示。

表1 改进前后平顶板挠度对比 /mm

试验1不作反变形,试验2在正装加1.5 mm反变形,试验3、4在正装加3 mm反变形,测量位置为两端200 mm处及中间处。

上述3种对比试验结果、试验结论如下:

(1)试验结果:试验1有2处超出公差范围;试验2有1处超出公差范围,试验3、试验4两个试验段尺寸均在公差范围内,符合要求;

(2)试验结论:针对FSW平顶板结构,需对其正装工装进行预置反变形,反变形量为2 mm。该思路及方法可应用于其他类似平顶板结构。

3 某项目平顶反变形应用研究

3.1 某项目平顶结构简介及工艺流程介绍

某项目平顶由2根平顶吊挂壁(件4、件5)与搅拌摩擦焊平顶板组成,平顶断面示意图如图6所示,平顶吊挂壁与平顶板接合处为搭接接头,接头形式如图7所示。

图6 某项目平顶型材断面图

图7 某项目平顶焊缝接头示意图

3.2 某项目平顶组焊工艺难点分析

该平顶组焊关键尺寸要求如表2所示。

表2 平顶关键尺寸要求 /mm

(1)由图8可知,平顶组焊后有上口横向尺寸、平顶下口C型槽尺寸、平顶高度3个尺寸要求,且尺寸之间均为关联尺寸,整体均控制在公差范围内,难度较大;

(2)图8中焊缝③④产生的焊接变形大于①②焊缝产生的焊接变形,故若平顶焊前不预置反变形,焊后平顶吊挂壁均呈现外倒趋势,即A值偏大,B、C数值偏小,会导致产品不合格;

(3)以该平顶不作反变形时的试验数据为参考基准,对该平顶反装工装作反变形,通过调整图9中反变形装置位置,将反变形量调整为单边10 mm;

图8 某项目平顶关键尺寸示意图

图9 某项目平顶反装预置反变形示意图

(4)某项目平顶反装预置反变形后,反装压紧臂的位置至关重要,如图10、图11所示,图10(a)中压紧臂距离焊缝旋转轴较近,力臂较小,压紧效果差;图10(b)中压紧臂距离焊缝旋转轴较远,力臂较大,压紧效果好。

(a)压头位于上部区域 (b)压头位于下部区域图10 平顶反装压紧点改进实物示意图

图11 平顶反装压紧点改进断面示意图

3.3 某项目平顶组焊对比试验

根据上节分析,针对某项目平顶进行如下2种对比试验:(1)反装工装两侧预置10 mm反变形,反装压紧臂位于平顶反装状态上部区域;(2)反装工装两侧预置10 mm反变形,反装压紧臂位于平顶反装状态下部区域。对比试验数据如表3、表4所示。

表3 改进前后高度尺寸对比 /mm

表4 改进前后宽度尺寸对比 /mm

试验1、2作反变形,控制两侧尼龙块表面与吊挂壁内侧面间隙均为10 mm,压头位置在反装状态上部区域:试验3、4与试验1、2相同,均在反装作反变形,不同的是压头位置在反装状态下部区域。

上述2种对比试验结果、试验结论如下:

(1)试验结果及分析

①试验1、试验2平顶宽度及平顶高度均超出公差范围;在按照图11改进压紧臂的压紧位置后,试验3、试验4平顶宽度及平顶高度均在公差范围内,符合要求。

②该对比试验选取反装工装两侧各预置10 mm反变形量,但在实际生产中,平顶反装落胎时很难保证对中落胎,落胎后常会出现一边紧贴工装,一边出现20 mm反变形的情况;如图12所示,反装压紧臂压紧后,该情况会导致平顶两侧吊挂壁受力不一致,最终影响平顶高度。

图12 某项目平顶实际反变形示意图

③该对比试验平顶宽度指的是图8平顶上口宽度A,由于平顶下口C型槽宽度B公差较大,控制相对容易,焊后均在公差范围内,故未对该尺寸进行图表分析。

(2)试验结论

针对地铁某项目平顶结构,虽对工装压紧臂的压紧点进行改进后,生产出的2个试验段均符合要求,但由于平顶反装落胎时位置会出现偏差,导致平顶两侧吊挂壁变形不一致,因此在大批量生产时,不宜优先采用这种反变形措施,应从正装工装预置平顶反变形。

4 结束语

上文通过对铝合金地铁平顶组焊生产过程中出现的惯性质量问题进行现场跟踪,分别对搅拌摩擦焊平顶板挠度、平顶高度及平顶宽度等重要指标进行重点技术攻关,通过合理预置反变形的工艺措施,同时结合一系列有针对性的对比工艺试验,获得了平顶组焊最佳工艺参数,指导并反馈于现场生产,最终达到了提高整车组焊质量的目的。