35CrMoA圆钢棒纵裂原因分析

刘 贺 马 雷 周 巍

(中国第一重型机械股份公司理化检测中心,黑龙江161042)

一批直径约为20 mm(原材料牌号为35CrMoA)圆钢棒经热处理工序后,发现其中10支钢棒因毛坯表面有纵向裂纹而报废。为查找断裂原因,对开裂圆钢棒取样进行检测分析。

1 理化检验

1.1 废品件实物及宏观断口观察

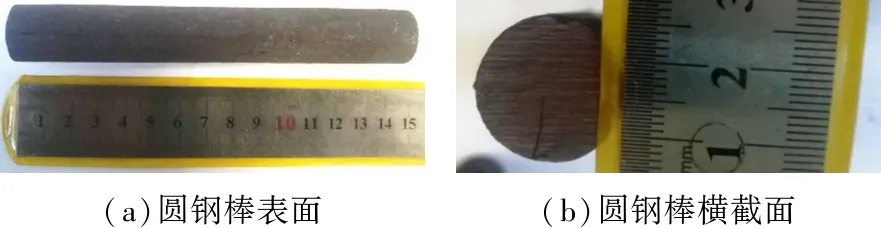

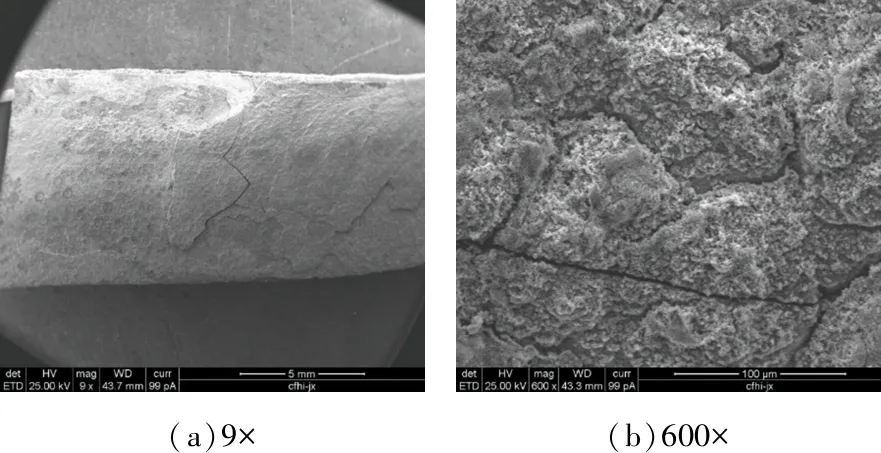

观察10支有表面纵向裂纹缺陷的圆钢棒,其表面裂纹均较平直,并几乎贯穿钢棒,两侧无分支,见图1(a)。从圆钢棒端面看,裂纹在沿纵向扩展的同时,又以垂直表面的方向直线向内扩展到接近圆心,见图1(b)。经测量,圆钢棒长度约为150 mm,直径约为20 mm;为方便检测,将开裂试棒依次标号为B1、B2、B3…B10。

将圆钢棒横向锯切数片,然后沿裂纹剖开,观察裂纹面的宏观断口形态,发现其裂纹面上已有较厚的高温氧化层,有的区域氧化层已脱落掉。表明该圆棒的裂纹面形成后经历了高温热处理过程。

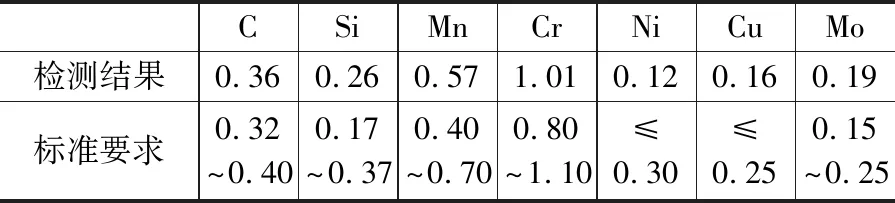

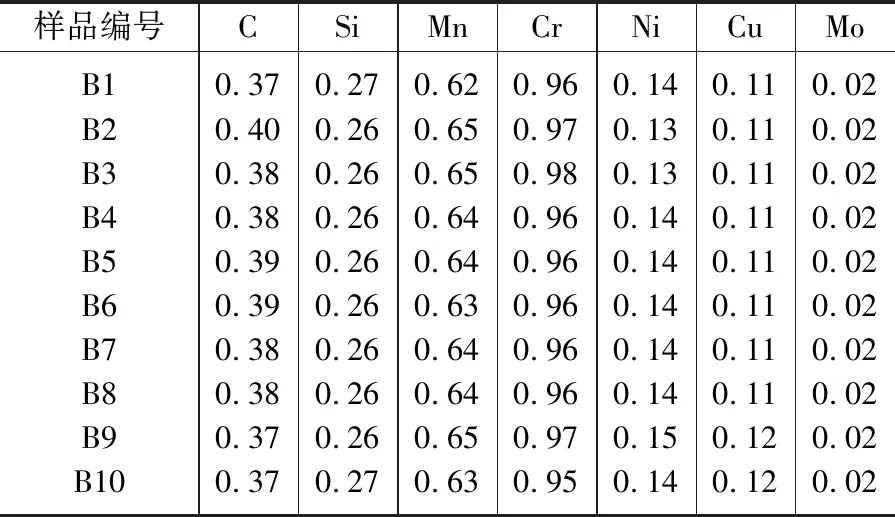

1.2 化学成分分析及力学性能试验

在圆钢原材料上取样分别进行化学成分分析及力学性能试验,其结果见表1和表2。

从表1和表2中可以看出,本次抽检圆钢原材料的化学成分、力学性能指标均满足35CrMoA钢的国家标准要求。

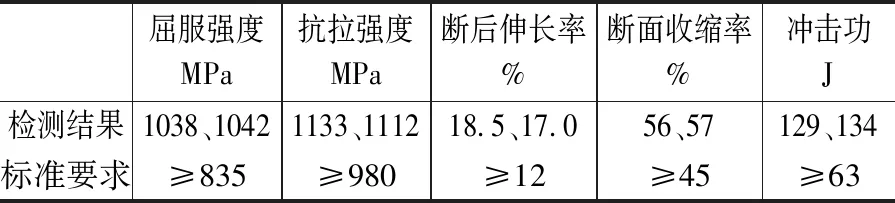

1.3 开裂试棒化学成分光谱分析

将10根开裂试棒进行化学成分光谱分析,检测结果见表3。

由表3可见,10根试棒中元素Mo含量均少于0.02%,不满足GBT 3077—2015标准中对35CrMoA钢中Mo元素含量的要求,反而满足GBT 3077—2015标准中对40Cr钢中Mo元素含量的要求。

(a)圆钢棒表面(b)圆钢棒横截面

图1 圆钢棒纵向裂纹形貌Figure 1 Longitudinal crack morphology of round steel bar

表2 圆钢原材料力学试验结果Table 2 Mechanical properties test results of round steel raw materials

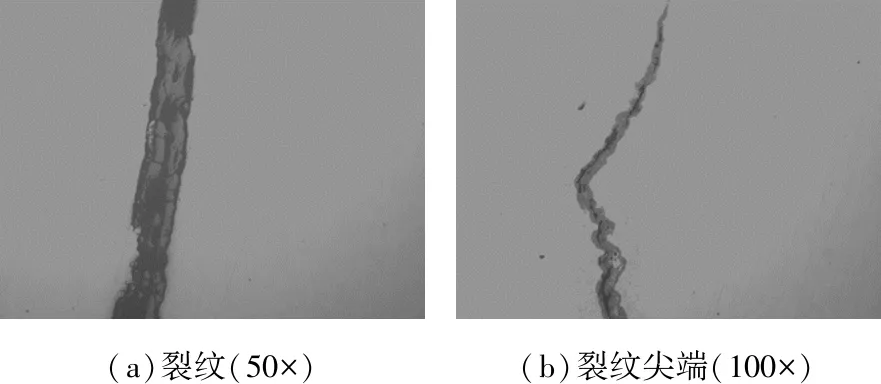

1.4 微观断口观察

将裂纹面断口样放在扫描电镜下观察发现:其裂纹面上已有厚厚的高温氧化层,有的区域氧化层已脱落掉,并已将原裂纹面形貌细节覆盖,见图2。验证了宏观断口观察结果,即该圆棒的裂纹面形成后经历了高温热处理。

表3 化学成分光谱分析结果(质量分数,%)Table 3 Spectral analysis of chemical composition (mass fraction,%)

(a)9×(b)600×

图2 裂纹面断口样扫描电镜形貌Figure 2 Morphology of facture polished sample of crack surface by SEM

图3 裂纹面断口抛光样浸蚀前形貌

Figure 3 Morphology of facture polished sample of crack surface before etching

图4 裂纹面断口抛光样浸蚀后组织形貌(500×)

Figure 4 Microstructure of facture sample of crack surface after etching(500×)

1.5 金相检测

在上述开裂圆棒上依次取样进行金相检测与分析,在光学显微镜下进行样品浸蚀前的抛光面观察,发现在裂纹中有高温氧化产物,见图3。对样品浸蚀后观察,结果在裂纹两侧均发现有明显的脱碳现象[1],见图4,进一步观察圆棒的基体组织均为回火索氏体+少量贝氏体回火组织,见图5,表明开裂圆棒已经历了调质热处理工序。

2 讨论与分析

综合上述检测分析结果后认为,首先确认开裂圆钢棒材料与标注的牌号不符;该批圆钢棒件表面纵向裂纹缺陷的性质为应力裂纹,产生在调质热处理工序前。

化学成分分析结果表明,本次开裂的10根试棒实际材料牌号应为40Cr,与抽检的圆钢原材料35CrMoA明显不符。

圆钢棒表面上的纵向裂纹均较平直[2],并贯穿钢棒,从圆钢棒端面看:裂纹在沿纵向扩展的同时,又以垂直表面的方向直线向内扩展到接近圆心,符合应力裂纹形态特征,其缺陷性质应属于应力裂纹,其裂纹源应产生在圆钢棒件表面。

观察裂纹面的宏观断口形态,发现其裂纹面上已有较厚的高温氧化层,有的区域氧化层已脱落掉,表明该圆棒的裂纹面形成后经历了高温热处理过程,扫描电镜观察证实了这一点。

金相检测分析表明,其裂纹两侧均发现有明显的脱碳现象,进一步验证了断口扫描电镜观察结果,即该圆棒的裂纹形成后经历了高温热处理过程。该圆棒的基体组织均为回火索氏体+少量贝氏体回火组织[3],表明该圆棒的热处理状态为调质热处理态。

3 模拟实验

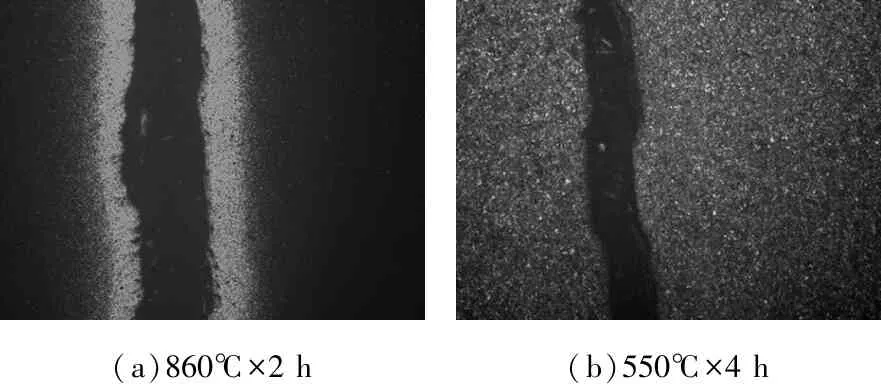

为验证开裂试棒是否经历了淬火热处理工序,对此进行了模拟热处理实验。取两个圆棒采用钼丝切割,从外表面到心部切割出一条缝隙(预置裂纹),将切割后试样进行模拟热处理实验。经860℃保温2 h处理的试样存在明显脱碳,

见图6(a),经550℃保温4 h处理的试样未发生脱碳,见图6(b)。

(a)860℃×2 h(b)550℃×4 h

图6 模拟热处理后裂纹两侧形貌(50×)

Figure 6 Morphology on both sides of the crack after simulated heat treatment(50×)

模拟实验结果表明,裂纹只有经历了高温热处理,即淬火热处理工序,裂纹两侧才有脱碳现象;裂纹经历回火热处理工序,裂纹两侧无脱碳现象。此实验进一步验证了金相检测结果。

3 结论

(1)圆钢棒表面纵向裂纹缺陷的性质为应力裂纹,产生在调质热处理工序前,其裂纹源产生在圆钢表面。

(2)开裂的10支圆钢棒件的化学成分值不满足35CrMoA钢的国家标准,反而满足40Cr钢的国家标准,使用材料错误。