2A70铝合金接头壳体锻造工艺优化

黄通柱 门正兴 董卓林 王瑞林 岳太文 马亚鑫

(1.中国航发成都发动机有限公司,四川610500;2.成都航空职业技术学院机电工程学院,四川610021)

锻造铝合金零件具有质量轻、耐腐蚀、流线完整、内部缺陷少以及综合力学性能好等特点,是航空航天、轨道交通等领域轻量化设计的首选成形方案。邱磊等人[1]对某航空发动机2A70铝合金筒体关键零部件锻造过程进行了有限元分析,认为挤压+终锻的工艺方案可以有效减少毛边开裂,提高材料利用率;高志远[2]通过冲击性能和热疲劳性能分析确定了某新型铝合金活塞模锻的锻压温度范围;张鸿飞等人[3]采用Forge软件对铝合金轮毂终锻成形过程进行了数值模拟分析,得出了影响终锻成形效果的主要因素;王旺兵等人[4]采用Deform-3D对铝合金封头冲锻成形模具进行了应力分析,确定了最佳的冲锻工艺参数;康峰等人[5]采用元胞自动机模拟方法研究了大型铝合金航空零件等温锻造过程组织演变,模拟结果与工艺实验结果吻合较好。杨昭[6]分析了7050铝合金高速列车大型箱体零件锻造工艺,采用数字模拟方法消除了折叠、充填不满、流线紊乱等锻造缺陷。吕弘毅等人[7]通过有限元分析消除了铝合金汽车发动机支架在热锻过程中所产生的金属流线紊乱和折叠。

2A70铝合金属于Al-Cu-Fe-Ni系,是热塑性优良、可热处理强化、耐腐蚀性强的变形铝合金,广泛应用于航空发动机零部件生产。本文以航空发动机用某型2A70铝合金接头壳体零件为研究对象,根据零件特点制定了锻造工艺方案,在综合对比不同毛坯成形效果的情况下最终确定了最终毛坯尺寸。

1 工艺方案确定

接头壳体锻件如图1所示,锻件整体结构接近矩形,其中腹板高度7 mm,内腔最大深度42 mm。根据锻件特点,选取零件底面为分模面,上模为平面,零件型腔在下模。设计下模型腔如图2所示,锻件设计单面加工余量为2 mm,非加工面按HB 6077—2008执行。下模型腔最大深度为46 mm,设计飞边槽桥部高度2 mm,宽度10 mm,模锻斜度5°。采用25 MN电动螺旋压力机一次成形,打击能量设定10%。

2 有限元模型建立

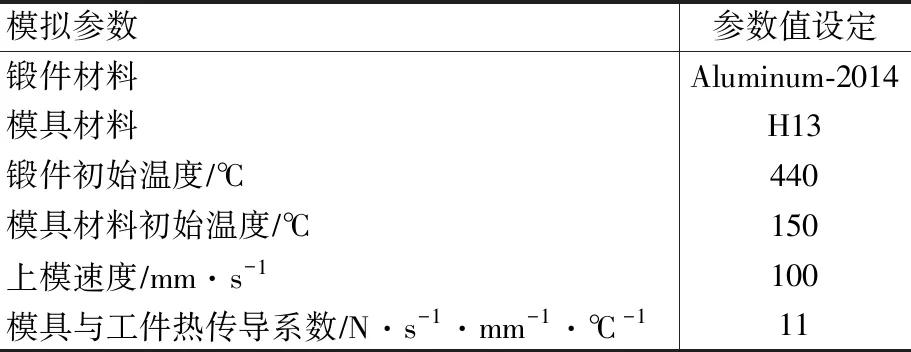

锻造过程模拟用有限元模型如图3所示,采用热-力耦合方式进行接头壳体成形过程模拟,过程包括:(1)毛坯初始温度空冷10 s;(2)毛坯放置在下模2 s;(3)锻造成形。模拟用主要参数如表1所示。

图3 锻造过程模拟有限元模型

Figure 3 Finite element model for forging process simulation

表1 模拟基本参数Table 1 Basic simulation parameters

3 锻造过程模拟及分析

3.1 方形毛坯成形

采用方形毛坯成形接头壳体过程如图4所示,点状阴影区域为金属毛坯与下模接触区域。由图可知,采用方形毛坯成形零件过程中,零件型腔可以完全填充,未发现明显缺陷。但是,成形过程中飞边分布非常不均匀,在锻件两侧椭圆形区域内零件飞边较大,表明采用方形毛坯在该区域余量太多。

3.2 棒料毛坯成形

采用棒料毛坯后,锻件毛坯飞边分布得到明显改善,如图5所示。与方形毛坯的成形过程不同,棒料毛坯金属材料在较早时间与模底部接触,成形过程中飞边较少,毛坯体积也大幅减少。接头壳体成形过程中无缺陷,但上端飞边仍然较大,可以进一步优化。

图5 棒料毛坯成形过程

Figure 5 Forming process of bar billet

图6 变直径棒料毛坯成形过程

Figure 6 Forming process of variable diameter bar billet

图7 行程-载荷关系

Figure 7 Stroke-load relationship

3.3 变尺寸棒料毛坯成形

根据等直径棒料模拟分析结果继续对毛坯形状进行优化,减少棒料上端尺寸(如图6所示)。由图6可知,采用变尺寸棒料后零件成形无缺陷且飞边分布均匀。

3.4 成形载荷分析

三种不同形式毛坯成形过程的行程-载荷关系如图7所示。由图7可知,采用方形毛坯的压机行程最短,其次为变直径棒料,等直径棒料行程最长;就成形载荷而言,由于变直径棒料成形后飞边均匀、整体投影较少,因此成形载荷最小,其次

为等直径棒料,方形毛坯成形载荷最大。综合载荷及压机行程,采用变直径棒料成形的最大载荷为方形毛坯时的60%,压机行程为等直径棒料的82%。与方形毛坯相比,采用变直径棒料成形零件可以减少材料30%。

4 工艺方案验证

根据模拟结果采用变直径棒料进行2A70铝合金接头壳体锻造成形,采用车削加工方法对棒料端部进行加工。接头壳体零件锻造过程与模拟结果一致,检测无缺陷,经机械加工后得到图8(a)所示零件,图8(b)为阳极化后的接头壳体。

5 结论

根据2A70铝合金接头壳体特点设计上平面下型腔的锻造模具结构,通过对比分析方形毛坯、等直径棒料以及变直径棒料毛坯成形过程、成形载荷、压机行程、飞边分布等结果,最终确定采用变直径棒料毛坯进行2A70铝合金接头壳体锻造。优化后方案可以减少材料30%,成形载荷下降50%,实际锻造结果与模拟一致,验证了模拟的可靠性。