抛石区冲孔灌注桩成孔施工工艺

董 磊

(中交四航局第二工程有限公司,广东 广州 510300)

随着社会发展,越来越多的改建、扩建工程结构桩基础需在已建码头护岸或防波堤等抛石区进行施工,但可能因周边已建工程重要性等级较高,桩基工程施工时不能采用挖除抛石、破坏堤岸结构等措施形成较好的施工条件,给桩基施工带来了很大难度。文章结合施工实践,总结了一些在抛石区进行冲孔灌注桩施工的施工工艺及技术措施。

1 工程概况

宁德核电厂内应急道路跨海桥梁起于厂区一期工程护岸,终点位于规划二期工程,是一条厂内的应急道路。桥梁全长788m,桥面总宽17.5m。上部采用30m预应力砼(后张)T梁,先简支后连续;下部结构为柱式桥墩与桩基础。因已建发电厂房等设施已投入使用,临时钢栈桥施工后需立即恢复护岸结构,桩基施工时不得长时间敞开堤岸结构。桥梁2#、3#、4#墩位于一期工程护岸抛石护岸区,抛石厚度在4~22m不等,桥墩单个承台设置3根直径1.8m的灌注桩,平均桩长为80m。

2 水文地质情况

(1)潮汐。该工程所处地区潮汐属于正规半日潮类型,最高潮位为3.97m,最低潮位为-3.75m,平均潮位为0.285m,平均高潮位为2.35m,平均低潮位为-1.83m,平均潮差为4.20m,最大潮差为6.84m,最小潮差为1.30m,平均涨潮历时367min,平均落潮历时376min。较大潮差及潮位快速变化对于冲孔灌注桩钢护筒内外隔水造成很大困难,这是造成桩基施工困难的主要原因。

(2)地质条件。桥梁范围覆盖层主要由人工填石、淤泥、淤泥质土、碎石、粉质黏土、全风化岩、中风化岩及微风化岩等构成,覆盖层厚度几十厘米到几十米不等,基岩由上至下依次为全风化、中风化、微风化的灰岩、纹岩、花岗岩。不同墩位处的情况差异较大,其中2#~4#墩人工填石层最大厚度约22m,因护岸结构基础采用爆破挤淤方式形成,因此块石粒径分布非常不均匀,给桩基施工带来更大的难度。

(3)气象条件。该工程所处区域属中亚热带季风润湿气候,季风特征十分明显,境内地形复杂,海岸线长,影响天气种类多,气象灾害频发。最主要影响为每年5—10月的台风影响。

3 施工工艺

3.1 总体思路

抛石区桩基施工时,常规旋挖钻设备、回旋钻设备均无法施工,而采用滚刀回旋钻、全套管冲抓钻进等工艺也无法有效解决护筒内泥浆漏失及不规则块石清除等问题。结合以往工程试验,考虑冲击钻机能适应各种复杂地质情况,选用冲击钻+钢护筒跟进工艺成孔,待钢护筒跟进能保持孔内泥浆不渗漏后即可按常规工艺进行成孔成桩施工。

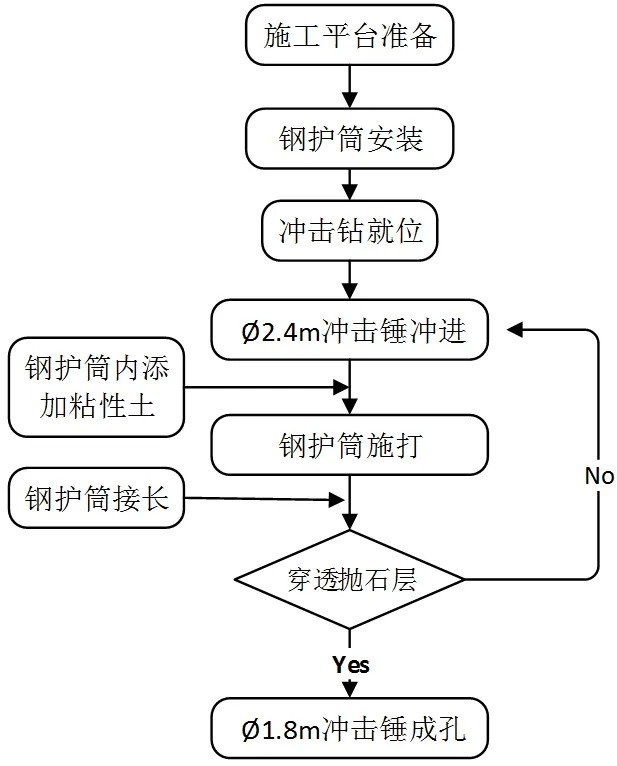

3.2 施工工艺流程

冲击钻+钢护筒跟进成孔工艺流程如图1所示。在穿透抛石层或钢护筒内泥浆不再流失时可按常规工艺正常冲进。

图1 施工工艺流程图

3.3 施工平台

桩基施工平台应根据现场情况选择采用筑岛、钢平台等形式。当采用筑岛施工时,筑岛材料应选用二片石混合碎石,筑岛后地面应高于高潮位1m左右。该工程2#墩位于堤顶,因需保持堤岸结构完整性,拆除胸墙和护岸扭王字块后利用二片石推填形成施工平台,在新的施工平台外围安装大块石、扭王字块等形成新的护岸结构,保证堤岸安全。3#、4#墩位于堤底,利用二片石人工整平,低潮位时施工钢筋混凝土扩大基础后焊接钢平台作为冲击钻施工平台。钢平台应由专业单位设计,确保能够承受冲击钻机施工、垂直作业起重设备、混凝土浇筑设备等施工荷载。混凝土扩大基础施工时应预留钢护筒安装位置,同时应在扩大基础位置设置限位,以保证钢护筒安装和跟进时限制其平面位置。

3.4 钢护筒安装

为保证最终桩基成孔质量和钻进过程护壁效果,选用直径为2.4m、壁厚为16mm的钢护筒。钢护筒单节长度一般为1.5m,首节钢护筒可根据实际情况调整。该工程2#墩首节钢护筒长度为2.0m,在筑岛后反挖埋设,埋设深度为1.5m,顶部高出地面50cm;埋设时应根据测量点位拉十字线复核,周边回填碎石,不应回填块石。3#墩、4#墩首节钢护筒长度为10.0m,在钢平台搭设完毕后安装,首节钢护筒顶部比钢平台高出1.0m,底部放置于堤底抛石层顶。为防止冲进过程中反复锤击跟进钢护筒导致其变形,钢护筒底角30cm长度范围壁厚加厚至25mm。

3.5 泥浆配置

在成孔的初始阶段,因受潮汐和水位影响,孔内泥浆基本无法保持,其随着护筒外水位变化而流失。此阶段不需配置专用泥浆,可储存大量黄土或含砂率小的黏性土,在冲击过程中添加黄土后利用锤击挤压携渣;在钢护筒跟进过程中,如护筒内泥浆流失率开始减小,可向孔内添加一定的胶凝剂、水泥、锯木屑、草纤维等。根据一般施工经验,水泥按50kg/m3规格添加,胶凝剂按5kg/m3规格添加,锯木屑、草纤维等适量,利用增加的悬浮物可有效堵塞孔壁周边细小空隙。

3.6 冲击钻机冲进及钢护筒跟进

冲击钻机采用JK-8/10,锤头重约8.5t。采用全站仪定位,在钢护筒四周设置4个测量保护桩,拉十字线定位桩中心。安装时采用履带吊将钻机吊至桩位就位,调平后固定钻机底座,钢丝绳中心、护筒顶面中心在一条垂直线上,钻头中心与护筒顶面中心偏差≤5cm。

为加快施工进度及保护护岸结构不被破坏,2#墩首节钢护筒安装后,潮位以上部分采用人工掏渣,挖掘使用铁锹羊镐等从中间到四周掘进,遇到大石块时,使用风镐破除;根据土质情况,人工一次掘进深度控制在100~300cm,掘进完成后撤离人员跟进钢护筒,钢护筒跟进形成新的支撑后再继续掘进。人工掘进时,直径比设计桩径大5~10cm,挖掘过程中需及时利用垂线检测桩孔的中心位置。当钢护筒跟进至潮位以下时,换用冲击钻冲进。

当冲击钻就位后,向孔内添加黄土后即可开始冲进。初始冲进时泥浆基本不循环,孔内泥浆流失后及时向孔内补充黏性土。每冲进0.25m时钢护筒跟进一次,钢护筒跟进1.5m后安装下一节钢护筒;钢护筒节与节之间焊接牢固,钢护筒跟进时可利用冲击锤小冲程在顶部利用传力板锤击下沉。冲击钻头直径比钢护筒内壁小5cm,钢护筒埋深≤3m时冲击锤冲程一般为1m左右;钢护筒埋深>3m时可调整冲击锤冲程为1.5m。

3.7 钢护筒跟进深度

钢护筒跟进时,应及时观察孔内泥浆渗漏情况。如泥浆渗漏速率减小,基本不渗漏或补浆速率大于渗漏速率时,应及时启用泥浆泵,及时形成泥浆循环,加快携渣速度。待钢护筒长度穿透抛石层或虽未穿透抛石层但泥浆不再渗漏时,钢护筒需再跟进3m左右,以减少成孔清孔时塌孔风险。

该项目2#墩3根桩钢护筒平均跟进长度为18m,未穿透抛石层;3#墩钢护筒平均跟进长度为16m,穿透抛石层2m左右;4#墩钢护筒跟进长度为15m,穿透抛石层6m左右。2#墩钢护筒虽未完全穿透抛石层,但因泥浆不再渗漏,可按常规正循环工艺继续成孔。

3.8 成孔

钢护筒跟进结束后,更换1.8m直径冲击锤继续按常规工艺冲击成孔。正常冲进时,新制泥浆指标应符合以下要求:比重在1.2~1.4;黏度在22~30s;含砂率≤4%;胶体率≥95%;pH值在8~10。

冲孔过程中需要不断进行清渣,可将桩孔内含有石渣的泥浆经过泥浆净化器分离出石渣与泥浆,分离出的泥浆进入泥浆池沉淀,经检测可用的泥浆重新送回桩孔内,不断进行循环出渣。钻进过程中,要根据不同的土层制备不同比重的泥浆(黏土、粉土1.3;卵石层1.4;岩石1.2),使泥浆既起到护壁及清渣的作用,又不至于太浓而影响钻进速度。为保护环境,严禁把泥浆及废渣直接排入海水,应由泥浆船运往指定的位置排放。

3.9 冲击钻+钢护筒跟进施工要点

(1)冲击钻初始冲击时,因孔内外完全连通,泥浆无法循环,需及时补充黏性土以利于锤头将小范围泥浆挤压携渣。(2)冲击钻冲进如遇潮位较大变化时,可在退潮时补充黏性土,低潮位时快速冲进。(3)钢护筒埋深>3m后,为减少泥浆渗漏速率,可在孔内加黏性土时添加稻草、秸秆、锯木屑等;钢护筒跟进最后3m时,可向孔内按每立方泥浆添加50kg水泥,提高护壁效果。(4)钢护筒跟进结束后,可利用旋流除砂器对孔内泥浆除砂,泥浆比重应随着继续冲进缓慢降低至1.3左右,不得突然降低。(5)如设计桩基有永久钢护筒,应在孔内完全穿透抛石层后埋设;外钢护筒应根据工艺要求加大直径,确保永久钢护筒垂直度满足设计及规范要求。(6)钢护筒跟进时应每2h测量其偏位情况,如发现有偏位或倾斜时,及时纠偏。如利用反向锤击无法纠偏,应考虑孔内回填黏土后提出钢护筒重新冲进。(7)清孔时优先采用气举反循环工艺以减少清孔时间,清孔时应首先清砂,含砂率降低后再降低泥浆比重。(8)钢护筒跟进时,其外围可能发生小范围塌陷,应及时反压碎石,以保证钢护筒不偏位倾斜。(9)钢护筒跟进快要完成时尤其需注意落锤冲程,以免发生钢护筒底部卡钻。在穿透抛石层埋设好钢护筒后,可换用其他如滚刀回旋钻、旋挖钻等设备加快桩基成孔施工进度。

4 结束语

虽然桩基施工设备类型越来越多、工艺越来越先进,但在海岸抛石区,采用冲击钻+钢护筒跟进的工艺,能有效解决受潮汐影响的抛石层灌注桩成孔问题,在类似工程中应优先选用;另外,在抛石区施工打入桩困难时,也可采用此工艺先行成孔后再施工打入桩。