在线测量机的视觉与位置组合感知定位方法

杨 健,楼佩煌,钱晓明,武 星

(南京航空航天大学机电学院,江苏 南京 210016)

汽车总装摩擦式自动化输送线(以下简称摩擦输送线)由于其具有结构简单、输送稳定、便于维护、能耗低、绿色环保等优点,在汽车生产线上的应用日益广泛[1]。完整的摩擦输送线系统由轨道、驱动装置、道岔、输送吊车(吊具)、定位装置及电控系统构成。在汽车摩擦输送线定位装置中,常采用位置传感器(如光电接近开关)进行定位,成本低、控制简单,定位精度为±5 mm,能满足常规输送要求。而采用视觉感知进行定位,精度更高,重复性好,可实现闭环控制,但易受环境光照影响,目前仍在不断发展中[2-3]。在线测量机作为一种高精高效的专用测量设备,定位要求较高,在实际应用中需集成到摩擦输送线上用于测量零件尺寸,如发动机轴孔等。摩擦输送线仅采用位置传感器无法满足移载装置对定位精度与定位效率的要求,因此亟需一种融合多种传感器的组合感知定位方法以满足这种高精高效的定位需求。

目前,国内外很多学者对多传感器组合感知定位技术进行了大量的研究。郑文栋等[4]提出了用于XLPE电缆附件局部放电定位的HFCT/超高频/声发射传感器联合检测方法,有效地排除了现场干扰,提高了定位可靠性;张鹏[5]提出了WiFi/BLE/PDR/MM组合的多源融合定位技术,充分利用不同定位源的互补性,提高了系统的定位精度、可用度和可靠性,但坐标融合算法较为复杂;高明[6]提出了用于水下机器人的视觉和惯性导航组合定位方法,定位信号相比声呐、长短基线等声学设备更加稳定,且性价比更高;钱晓明等[7]设计了一种用于AGV定位导航的激光与射频扫描组合定位方法,但只能进行粗定位; Rowekamper等[8]提出了一种用于AGV的激光扫描与视觉感知的组合定位方法,提高了其在实际应用中的定位精度。

本文在摩擦输送线原有位置传感器进行粗定位的基础上,引入视觉感知技术进行组合定位,无需对定位系统进行过多改造,对提升工厂自动化输送线的定位精度具有较高的现实意义。

1 视觉与位置组合感知定位系统整体框架及机械结构

1.1 组合定位整体框架设计

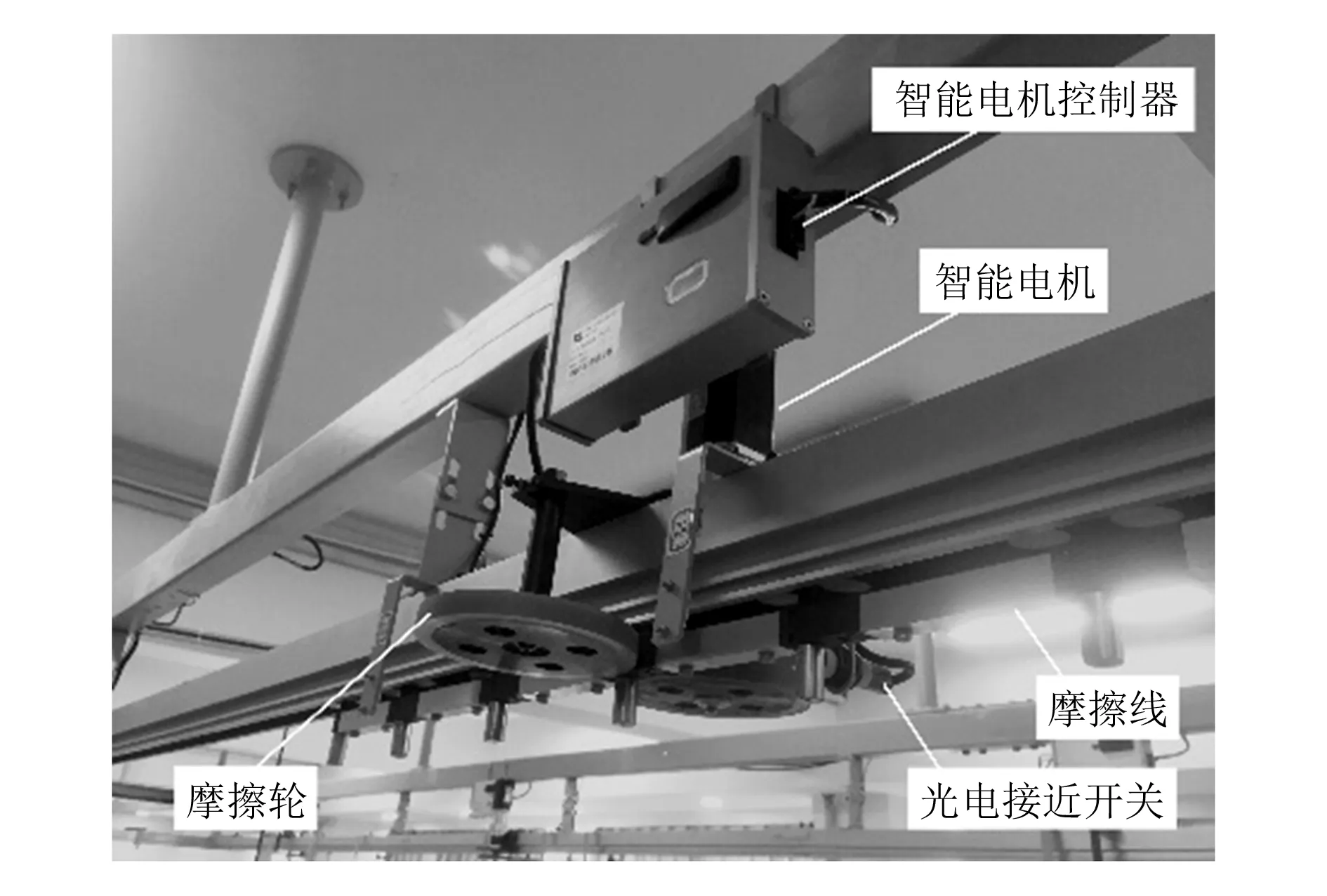

本文采用的空中摩擦输送线以分布式布置的多台小功率智能电机进行接力式驱动,具有柔性高、效率高、能耗低、易维护等优点。传统的定位与导引方式是在摩擦输送线的各个智能电机前以及各个工位点处,如测量工位点、维修工位点、上料工位点等处布置光电接近开关作为控制信号。图1所示为空中摩擦输送线局部图,采用漫反射式红外线光电接近开关,并将其布置于智能电机前,利用摩擦输送线对光电接近开关的遮挡进行检测。当摩擦输送线运行到图1中的光电接近开关时,其遮挡住红外线的反射,光电接近开关的电压信号由高电平变成低电平,智能电机控制器接收到变化的信号,给智能电机发送运动控制信号,该信号包括转速和转向。在工位点处同样以这种方式控制电机的停和转,但光电接近开关只能给出通断的数字信号,无法对智能电机进行闭环控制,虽然可以满足常规输送要求,但定位精度只有±5 mm。

图1 空中摩擦输送线

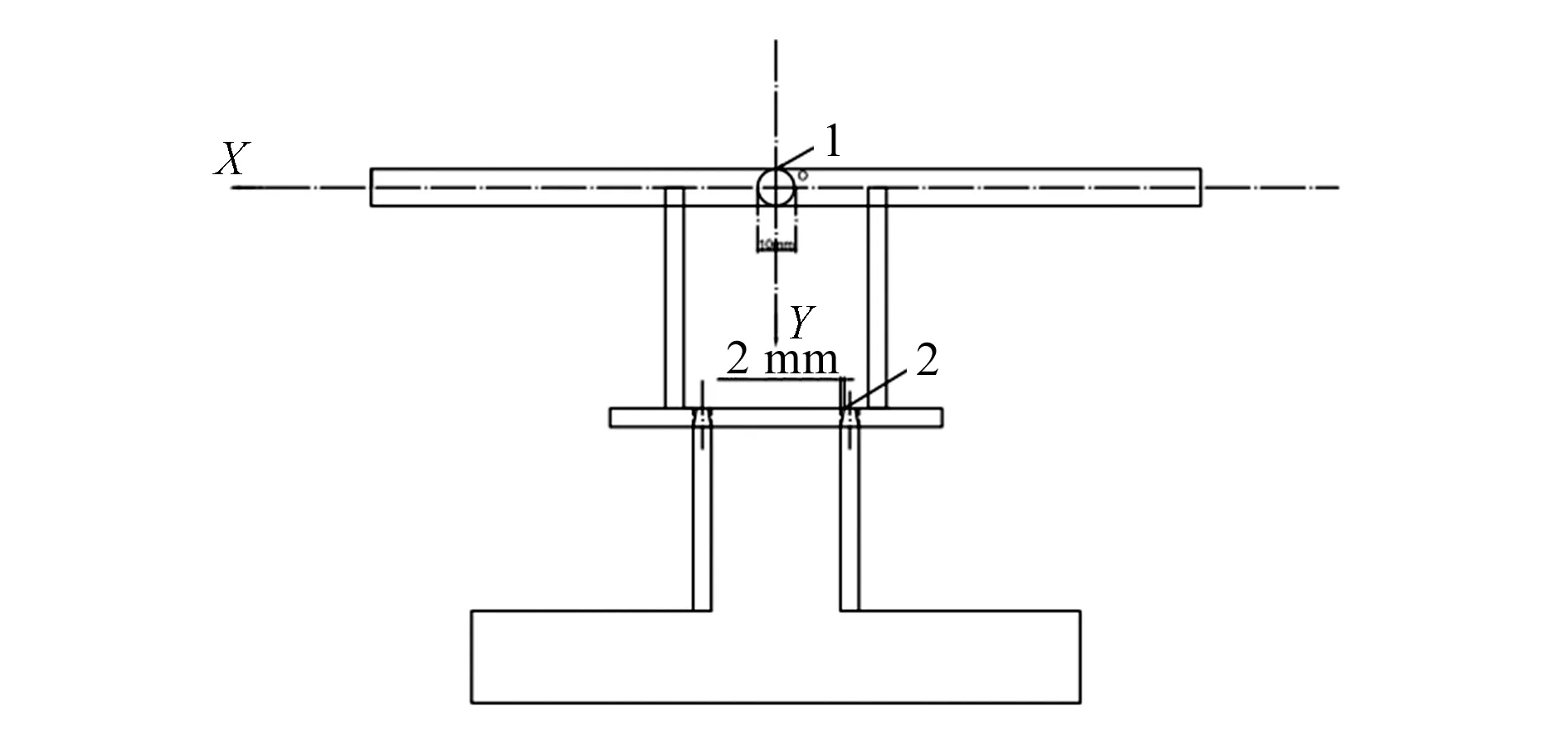

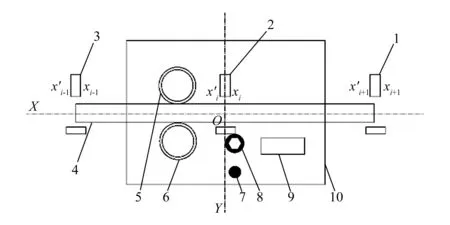

在线测量机是针对大批量、高精度零件的专用测量设备,可集成到自动化生产线上,如摩擦输送线等,作为其中的测量工位点用于测量零件尺寸。在线测量机通过一种自动化移载托盘装置与摩擦输送线之间进行工件移载。当摩擦输送线定位完成后,测量机的顶升机构升起,通过一面两销的定位方式与托盘精确配合,解锁法兰吊钩,从而取下工件并开始测量,测量结束后再将工件送回摩擦输送线,进入下道工序。这种移载装置对定位精度和定位可重复性均有较高的要求。图2所示为测量机与摩擦线的定位配合模型。

1—漫反射式红外线光电接近开关;2—移载托盘装置顶升机构

图2中,漫反射式红外线光电接近开关1接收红外反射光线的区域是直径为10 mm的圆形区域;在线测量机自动化移载托盘装置顶升机构2的定位销倒圆角大小为R2,故摩擦线的定位精度应小于±2 mm,否则顶升机构的定位销与托盘定位孔会产生刚性碰撞,无法完成定位,甚至损坏机械部件。而上述光电接近开关对摩擦线进行开环控制,定位精度只能达到±5 mm,测量机与摩擦线定位精度难以匹配。

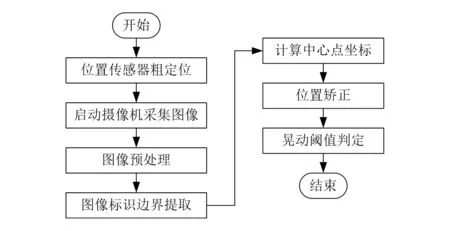

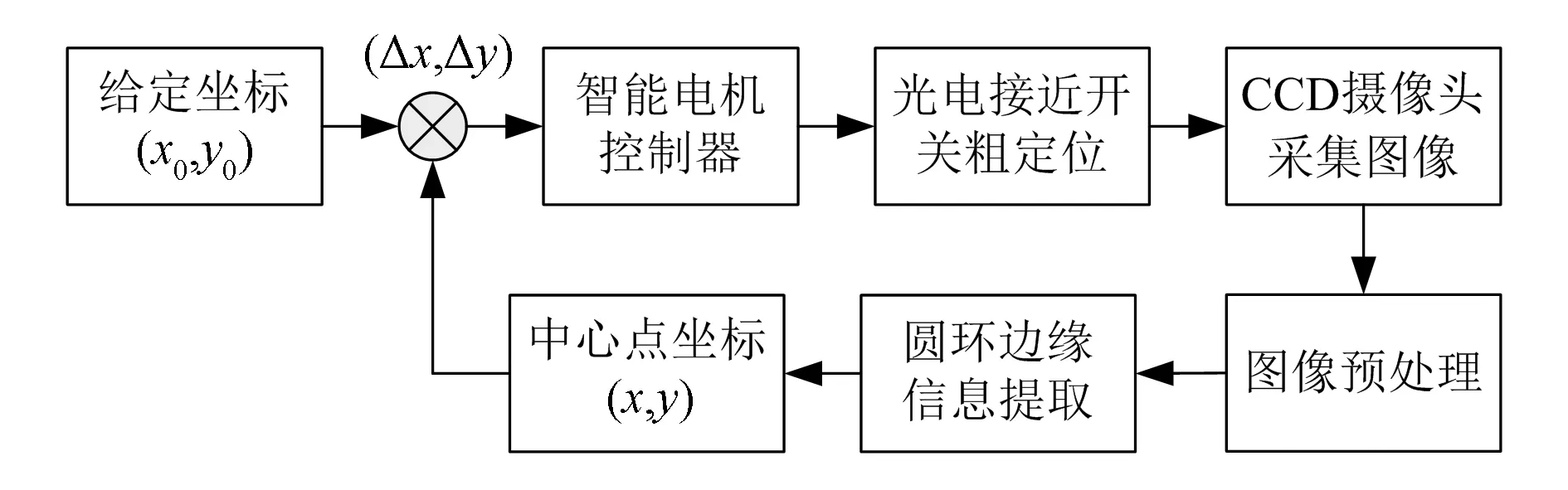

针对在线测量机与摩擦输送线定位精度不匹配的问题,本文提出了一种视觉与位置组合感知的精确定位方法,用于摩擦输送线与在线测量机的高精高效定位移载。首先设计一种移载托盘装置,用于工件在摩擦输送线与在线测量机之间的自动移载;其次利用分布式布置的位置传感器获得的数据进行摩擦输送线的粗定位,并作为摩擦输送线前进或停止的判据,控制各个电机的启停。在此基础上,在测量工位点处安装CCD摄像头对摩擦输送线吊车上的标识点进行视觉感知,感知识别过程包括图像采集、图像预处理、圆环标识边界提取,然后计算中心点坐标,进行位置矫正。本文采用基于圆周特征的改进型圆模板匹配算法,计算得到圆环标识中心点的精确坐标,实时反馈给智能电机控制器以控制电机转动角度,实现对摩擦线的精确定位。整个组合感知定位流程如图3所示。

图3 定位流程图

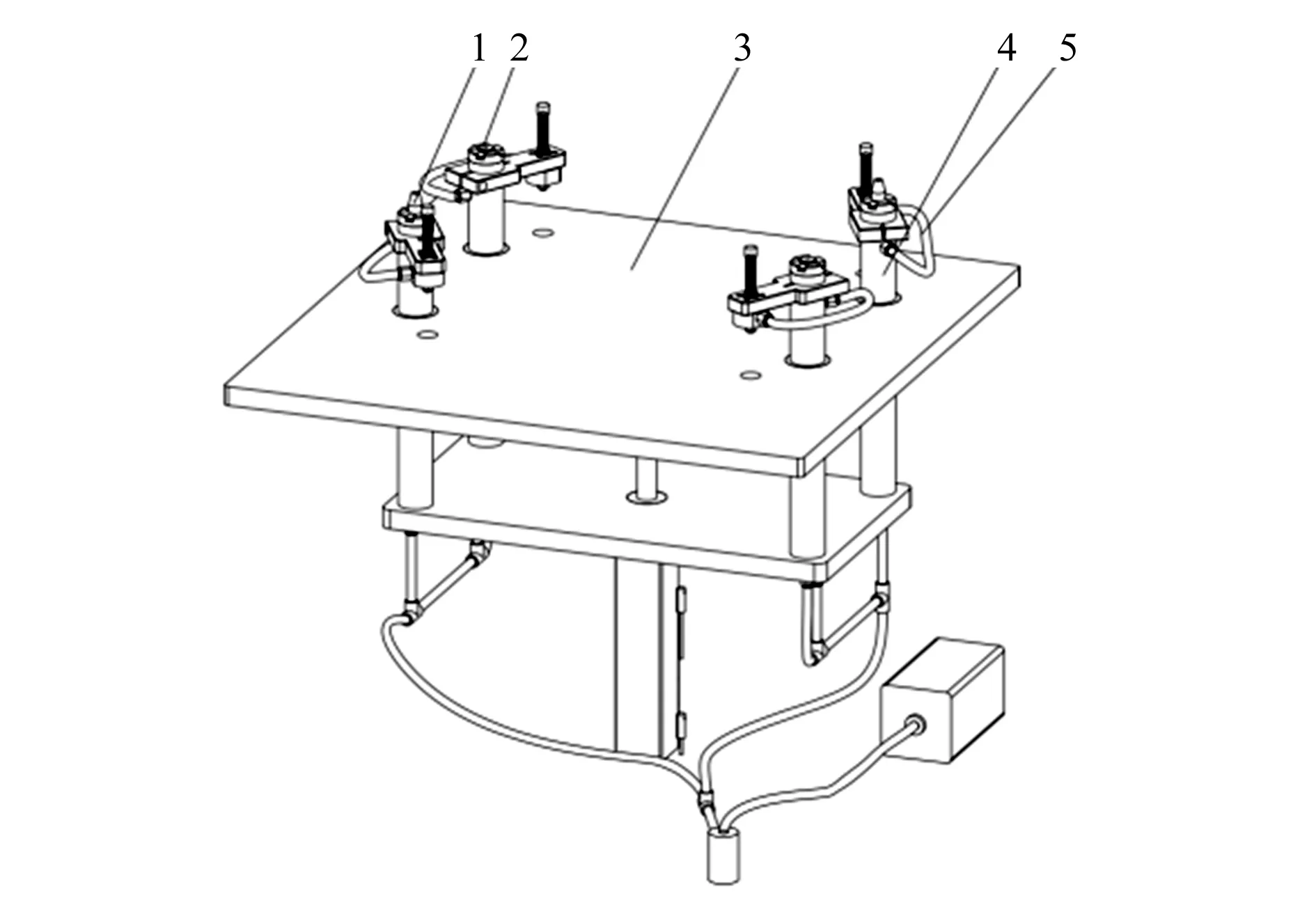

1.2 自动化移载托盘装置设计

本文设计了一种自动化移载托盘装置,用于在线测量机将工件从摩擦输送线上取下与送返,其模型如图4所示。该移载托盘设置有定位销与通气盖,形成一面两销定位,定位销有2 mm大小的倒角,可作为定位有偏差时的导入矫正,通气口保持通气状态,通过其反馈的气压大小进行气密性检测以确保托盘处于水平状态,同时设置磁性开关进行高度定位。摩擦输送线定位完成后,气缸将顶升机构顶起,通过两个磁性开关检测顶升机构的行程,在指定高度处停下,解锁法兰吊钩,将放置工件的托盘从摩擦输送线上取下,然后开始测量。待测量结束后,在线测量机再通过该自动化移载托盘装置将工件顶起,锁住法兰吊钩,送返摩擦输送线,将工件送入下道工序。

1—定位销;2—通气盖;3—底板;4—气柱;5—气管

图4中,定位销1共有2个,对角布置,通过气缸控制定位销的升、降实现托盘的移载。

2 组合定位与算法分析

2.1 组合定位建模

1,2,3—光电接近开关;4—摩擦线;5—主动轮;6—从动轮;

2.2 视觉感知精确测量算法

完成粗定位后,摄像机实时采集吊车上的圆环标识图像,然后对数字图像进行预处理,以消除图像中无用的背景成分,增强圆环标识的可检测性,同时最大限度地简化图像信息,提高图像处理速度。

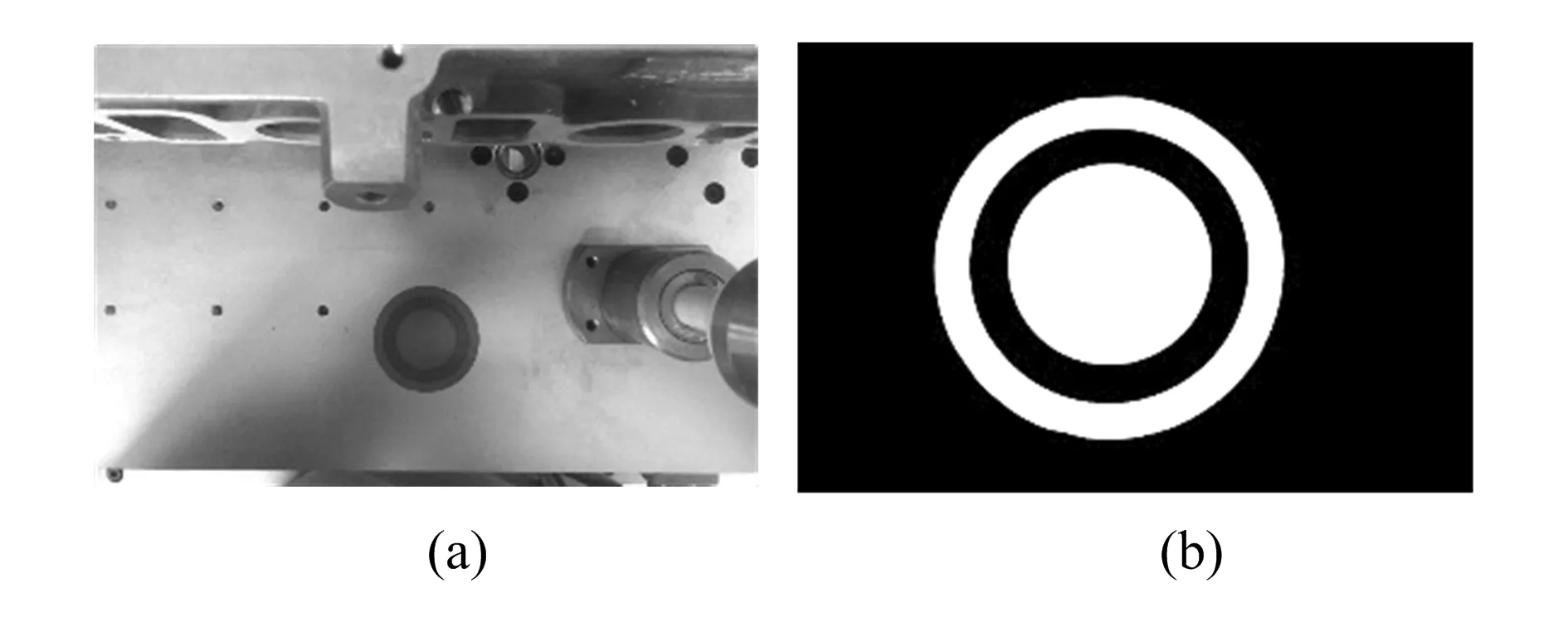

在本文实验平台中,圆环标识为红蓝相间的三重圆环,安装在摩擦输送线吊车的托盘上,托盘为银白色金属,与圆环标识有着很高的区分度。由于CCD摄像机的镜头为广角镜头,所采集图像会存在径向的桶形畸变,即视场边缘的放大率比中心部分小,因此当圆环标识不在视场中心时,圆心坐标会有偏移。本文首先采用基于同心圆的二元二次多项式修正方法消除桶形畸变[9],该方法精度高、速度快、抗噪声能力强;然后结合中值法滤波消除图像噪声,并采用Kittler算法[10]进行图像二值化处理,完成对图像的预处理。圆环标识及预处理后的图像如图6所示。

图6 圆环标识与预处理图像

由于圆环标识在图像中占比较小,与背景色差明显,同时为了使摩擦输送线具有较高的定位效率,需要尽可能降低图像像素点的运算量,因此本文采用张建鹏等[11]提出的基于椭圆几何特征的边缘检测方法来获取标识的理想边缘。该方法根据圆环标识的位置提取有效的区块图像,再利用形态学的膨胀操作对图像中圆环标识进行增强,最后提取有效的圆环标识边缘轮廓。

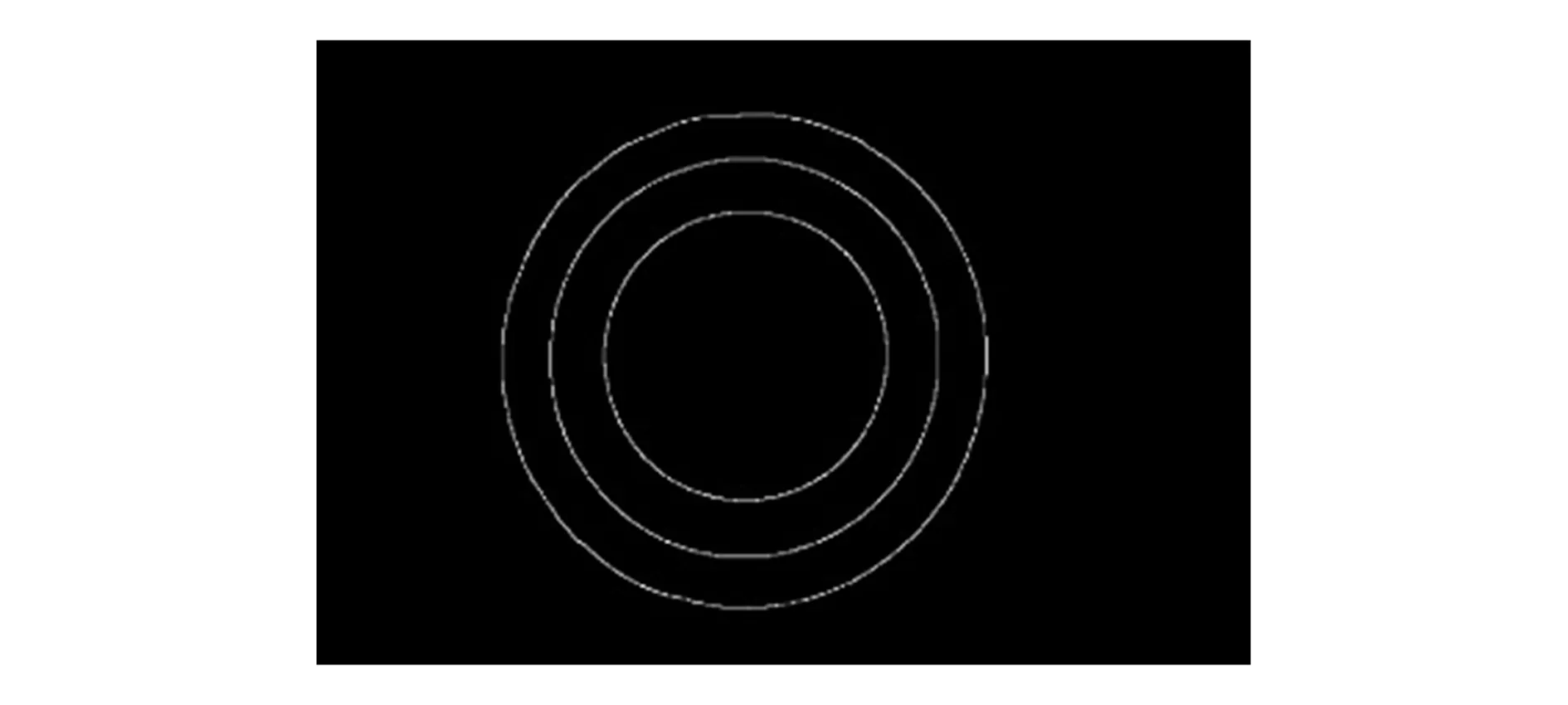

假设Fi(ui,vi)为圆环标识边缘上一个像素点。选取圆环标识上的一点F0作为起点,那么便可以在F0的邻域内进行边缘追踪以找到其下一个边缘点。边缘追踪是从当前点右边第一个像素开始的顺时针邻域搜索,图像整体上采取由左至右逐行扫描的方式,在扫描过程中按照圆形的几何特征,依次保存扫描得到的边缘像素点,最终得到圆环标识的边缘像素点集合F={Fj(uj,vj)|j=1,2,3,…}。在此基础上对提取得到的边缘像素点进行处理,便可以得到圆环标识的边界图像,如图7所示。

图7 圆环标识边界图像

在提取圆环标识的边界图像后,还需对目标的特征信息进行验证。由于本文采用的圆环标识为已知,即标准的规则圆形,并且图像中存在的干扰噪声较少,因此优先采用圆模板匹配算法。模板匹配算法是将目标特征信息作为模板T,并在搜索区域S里平移。模板覆盖下的搜索子区域记作Sa,b,其中a,b为子区域左上角元素在搜索区域S中的坐标。通过计算子区域与模板的差异程度,寻找最佳匹配点。子区域与模板的匹配误差D(a,b)可以用对应元素差值的平方累加和来描述:

(1)

式中:w为模板T的宽度像素数;h为模板T的高度像素数;Sa,b(m,n)和T(m,n)分别为搜索子区域和模板T在对应元素(m,n)处的像素值。在搜索区域S中平移模板T,并使用式(1)进行匹配计算,最小匹配误差Dmin(a,b)对应的位置(a,b)即为最佳匹配点。

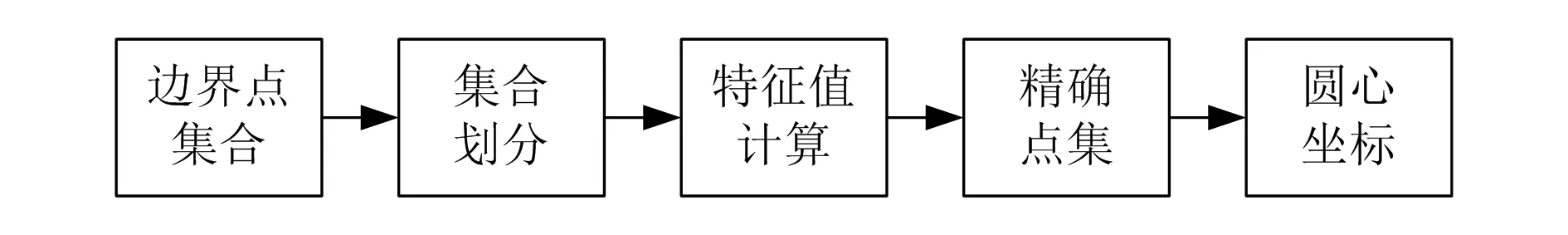

经典模板匹配算法虽然匹配精确,但计算量较大,故本文提出了基于圆环标识圆周特征的改进匹配算法,通过将3个圆周划分为多个集合取代单个元素进行匹配计算,得到3个圆周的精确点集与圆心坐标,最后取圆心坐标的均值作为圆心坐标,有效提高了圆心定位的精度与效率。算法流程如图8所示。

图8 基于圆周特征的改进型圆模板匹配算法流程

模板大小记作(2c+1)×(2c+1),模板中心即为圆心,以r=1,2,3,…,c为半径分别作圆,集合Bi(i=1,2,3,…,c)表示落在第i个圆周上的模板元素,则整个模板被划分为c个集合。在此基础上,使用联接数法计算每个集合Bi中圆周元素的联接数,即圆周上的联通分支数,并作为集合Bi的特征值,计算公式如下:

(2)

式中:Pi为第i个圆周的0-1模式数;Ni为每个集合Bi对应的元素个数,各个元素顺时针排列;Ek为Bi顺时针排列的第k个元素二值化之后的值。当k=Ni时,令k+1=1,这样便得到搜索子区域的c个特征值。最后将式(2)代入式(1)便可计算得到最小匹配误差Dmin(a,b),对应的位置(a,b)即为最佳匹配点。在得到最佳匹配点后,基于圆环标识特征提出了基于圆周特征的改进如下:根据圆的对称性可知,圆心的横坐标应等于所有横向扫描的左右边界点的横坐标之和的一半,纵坐标亦然,据此即可得到圆环标识的3个圆周的中心点坐标,最后取其均值,计算得到整个圆环标识的中心点坐标(x,y)。

2.3 摩擦输送线精确控制技术

在摩擦输送线粗定位完成后,智能电机控制器中的DSP处理器开始实时接收并处理摄像机所拍摄的图像,摩擦输送线进入精确定位状态,即根据图像数据控制电机来调整偏差。根据图像处理结果,可以实时计算得到圆环标识的中心像素坐标(x,y),将此坐标与通过摄像头标定得到的中心坐标(x0,y0)比较,得到其偏差Δx,Δy为:

(3)

若|Δx|>1 mm,表示摩擦输送线与在线测量机的定位未完成。若Δx>1 mm,DSP给电机发送反转控制指令,若Δx<-1 mm,DSP给电机发送正转控制指令,调整摩擦输送线的位置,使得|Δx|≤1 mm,从而完成精确定位。Δy表示摩擦输送线在运行过程中存在的少许晃动而造成的纵向位置偏差,实际运行过程中,Δy应当始终小于Δx,且不需要通过控制电机来调整,只需要等待摩擦输送线自身停止晃动即可。若CCD摄像机检测到Δy大于1 mm,则表示摩擦输送线机械结构出现松动或其他故障。当偏差值Δx和Δy的绝对值都小于1 mm时,即满足在线测量机与摩擦线移载工件的定位精度要求,从而实现了基于位置与视觉组合感知的闭环伺服控制过程,如图9所示。

图9 位置与视觉组合感知的闭环伺服控制

定位完成后,自动化托盘装置的顶升机构升起,取下摩擦输送线吊车上的托盘,开始测量。同时,DSP处理器控制智能电机进入测量工序等待过程,智能电机从精确定位的转角控制模式恢复为正常输送的转速控制模式。

3 实验验证

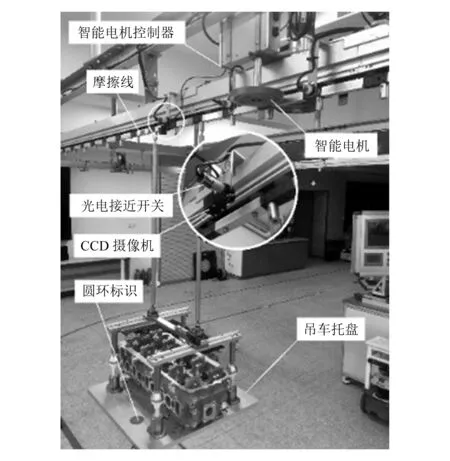

本文实验平台为汽车总装摩擦输送线与缸体在线测量机,在摩擦输送线的每个智能电机前安装光电接近开关,并在测量工位点处安装CCD摄像机,图像信号由智能电机控制器的DSP进行实时采集处理,通过摩擦输送线与在线测量机的自动化移载托盘实现发动机缸体的移载,并在托盘上安放红蓝相间的圆环标识作为定位点。智能电机控制器采用TMS320DM642 DSP处理器接收光电接近开关信号、实时处理圆环标识图像信息、对智能电机进行伺服控制。实验平台如图10所示。

图10 实验平台实体图

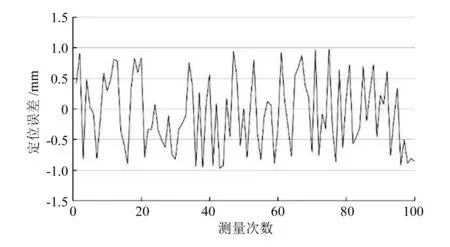

电机转速为20 r/min,摩擦轮半径为70 mm,摩擦输送线运行速度为146 mm/s,光电接近开关粗定位后电机停转,同时CCD摄像机实时采集并处理图像进行精确定位,对智能电机伺服控制,定位误差如图11所示。根据100次定位误差分析可知,摩擦输送线精确定位误差均小于1 mm,精确定位时间少于2 s,完全满足在线测量机自动化移载平台的定位精度要求。在实际定位过程中,摩擦输送线沿Y轴的晃动位置偏差恢复至满足定位精度的时间总是小于X轴运行方向定位偏差伺服控制时间,摩擦输送线机械结构运行稳定,故实际定位时间即为摩擦输送线对于X轴定位控制的时间,具有较高的实时性。

图11 定位误差

4 结束语

本文提出了一种基于视觉与位置传感器组合感知的精确定位方法,用于在线测量机与自动化摩擦输送线集成时的精确定位。经验证,本文所提出的定位方法使得摩擦输送线的定位精度达±1 mm,视觉精确定位时间少于2 s,定位精度高、速度快、可重复性好,为将在线测量机集成到工厂自动化摩擦输送线上提供了有效的解决方案。