先进压水堆核电厂氢气控制策略分析研究

丁 超,杨志义,周志伟,宋明强,柴国旱,*,仇苏辰,种毅敏

(1.清华大学 核能与新能源技术研究院,北京 100084;2.生态环境部 核与辐射安全中心,北京 102488)

福岛核事故后,核工业界加强了对核电厂严重事故下氢气风险的监管与研究,如IAEA TECDOC-1791[1]明确将氢气燃爆列入“实际消除”的事故工况,国内也对氢气风险的控制提出了更加明确的要求[2-3]。氢气点火器、非能动氢气复合器(PAR)是目前压水堆核电厂两种主要的消氢措施。根据OECD/NEA报告[4],国际上各国核能监管机构正在开展各种消氢策略的优缺点比较研究,分析认为安全壳的整体设计是决定氢气控制策略的主要决定因素。Dehjourian等[5]使用MELCOR程序计算分析了使用氢气复合器的核电厂事故条件下的氢气分布及消氢效率问题,指出应控制安全壳内的氢气大量燃烧,避免燃烧产生的压力瞬态威胁安全壳的完整性。Huang等[6]使用MELCOR程序计算分析了CPR1000核电厂在停堆换料期间的氢气风险控制情况,提出通过增加移动式点火器来控制事故初期氢气快速产生的风险。黄兴冠等[7]使用GASFLOW程序对比了点火器和氢气复合器两种消氢策略的消氢效果,认为合适布置的点火器能在不引起火焰加速和燃爆转换的条件下,消除大量氢气。肖建军等[8]计算模拟了3种不同氢气控制策略的消氢效率与安全特性,包括仅安装点火器、仅安装复合器和复合器联合点火器。研究表明,各种消氢策略均有明显的优缺点,核电厂应根据自身设计情况选择最佳缓解方案。目前这些计算分析研究仅片面地以事故后的氢气浓度来评价消氢策略的安全特性,并未关注事故进程中安全壳局部位置的可燃性问题。

本文基于严重事故条件下氢气风险的评价判据,对先进压水堆氢气控制策略进行比较分析研究。通过使用三维CFD程序数值计算,对典型严重事故工况下安全壳蒸汽发生器隔间内的氢气风险进行模拟分析,并对蒸汽惰化条件下氢气的可燃性进行详细研究。

1 主要氢气控制策略设计与分析

三哩岛事故后,美国详细研究与验证了氢气点火器技术,Mark Ⅲ BWR、美国压水堆、芬兰VVER-440(冰冷凝器安全壳)均采用点火器技术;而德国、法国、加拿大致力于开发非能动消氢措施(PAR)[4]。全球核电机组主要采用这两种氢气控制策略,也有若干核电厂采用联合消氢策略,其相关特点以及在严重事故管理中的考虑分析如下。

1.1 氢气点火器策略

氢气点火器策略的主要原理是在燃烧限值附近点燃氢气,以防止破坏性的氢气燃烧。氢气点火器的消氢效率高,与PAR相比能更快地消除快速释放的氢气,因此常布置在预期可能的破口附近。但点火器的劣势在于它需远离安全重要相关系统设备,并且需要外部供电,属于能动设备。点火器的类型主要有两种:预热塞型、火花型。预热塞型点火器需持续供电,火花型点火器可由蓄电池供电。国内核电厂使用的点火器主要为预热塞型点火器。

点火器在高蒸汽浓度、低氧气浓度的惰化环境下,可能无法点燃氢气,这也是点火器的主要缺点之一。

1.2 氢气复合器策略

氢气复合器策略的主要原理是利用铂和(或)钯合金催化物使氢气发生氧化反应,通常的反应条件要求较低,在较低温度以及更大的氢气/氧气浓度范围内,甚至是蒸汽惰化的环境下,均可发生此催化反应。

按照催化剂形状,氢气复合器可分为平板式和球式复合器。按照工作原理,氢气复合器可分为:1) 热复合器,设计功能为控制DBA条件下氢气风险,多数通过气泵将安全壳内气体抽出,流过受热的催化剂进行反应,复合器在安全壳外运行;2) PAR,利用催化氧化反应的放热原理产生自然对流推力,使氢气自动流过催化剂表面进行复合反应。PAR在安全壳内布置,且可自动启动,无需外部电源和人员操作。

因PAR的设计与目前的核电厂关键设备非能动设计理念一致,PAR成为当前全球大多数国家核电厂氢气管理策略的第一选择。然而,PAR由于消氢速率缓慢,无法消除快速释放初期的大量氢气,尤其是破口位置附近的高浓度氢气风险,是严重事故缓解和管理的关键问题。

1.3 联合消氢策略

在特定的条件下,联合使用点火器和PAR能互相辅助、弥补设计上的优缺点,更好地控制氢气风险。采用联合点火器和PAR消氢策略的堆型主要有AP1000型核电厂(包括CAP1400)、CANDU6型核电厂(包括秦山三期)、芬兰Loviisa VVER-440机组、韩国APR1400(表1)。

表1 联合使用复合器与点火器消氢策略的堆型/机组

1.4 严重事故管理中的消氢策略分析

根据OECD/NEA报告[4,9],当严重事故预防措施失效、氢气释放进入安全壳后,严重事故管理利用氢气控制系统进行以下3个层次的缓解策略。

第1层:降低氢气聚集的可能性,保持氢气浓度在可燃浓度以下。

第2层:如果达到了可燃浓度限值,使达到可燃浓度的气体体积最小化。

第3层:防止安全壳中的氢气风险水平进一步地由燃烧向爆炸发展。

根据复合器和点火器各自的设计原理,对于采用复合器消氢策略的核电厂,在设计上倾向于在氢气快速释放的时刻,使安全壳处于蒸汽惰化环境,快速产生的氢气将不容易发生大范围燃烧或火焰加速等现象。而对于采用点火器消氢策略的核电厂,在设计上倾向于在氢气释放的初始时刻起,尽早点燃氢气,以控制氢气燃烧的范围,保证安全壳的完整性,因此在设计上无需营造蒸汽惰化环境。对于采用联合消氢策略的核电厂,尤其需关注在蒸汽惰化条件消失后局部的可燃性问题,避免由于点火器运行引起氢气大范围燃烧,威胁安全壳完整性。

2 建模及计算

先进压水堆核电厂的安全壳自由体积较CPR1000安全壳的扩大了很多,从4万多m3扩大至7~8万m3。增大后的安全壳能承受更多的质能释放,安全壳超压失效的时间有所延长。但安全壳下部区域由于提高冗余性考虑的安全系统数量增加,以及构筑物及设备的抗震标准升高,主设备隔间内的氢气流通空间并没有增加,氢气风险依然较高。为能捕捉隔间内详细的氢气行为,根据氢气风险的重要程度,选取蒸汽发生器隔间进行建模计算。

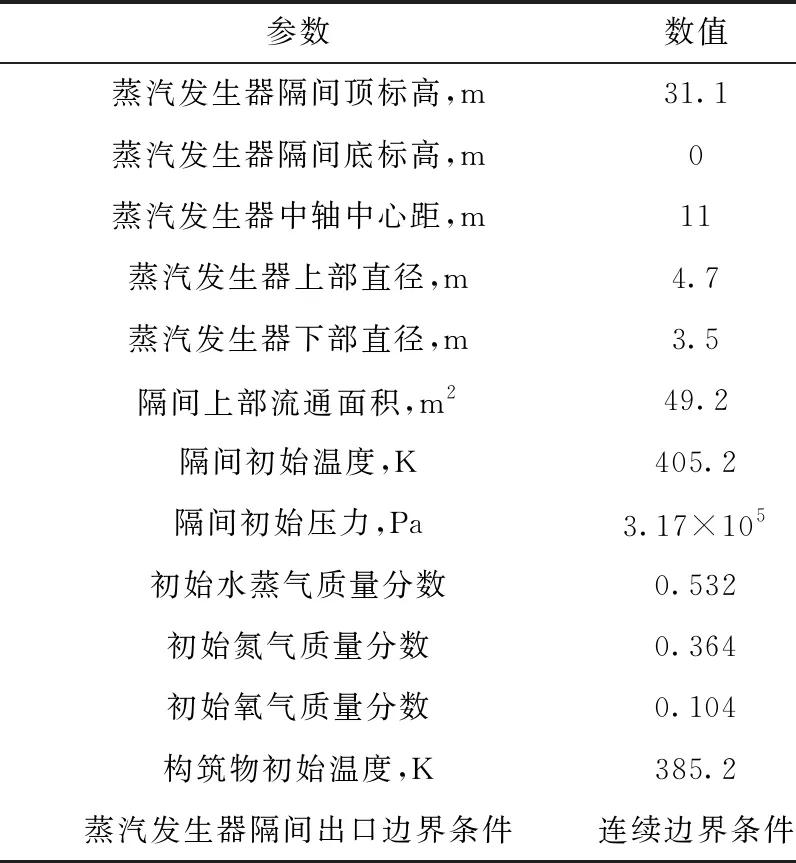

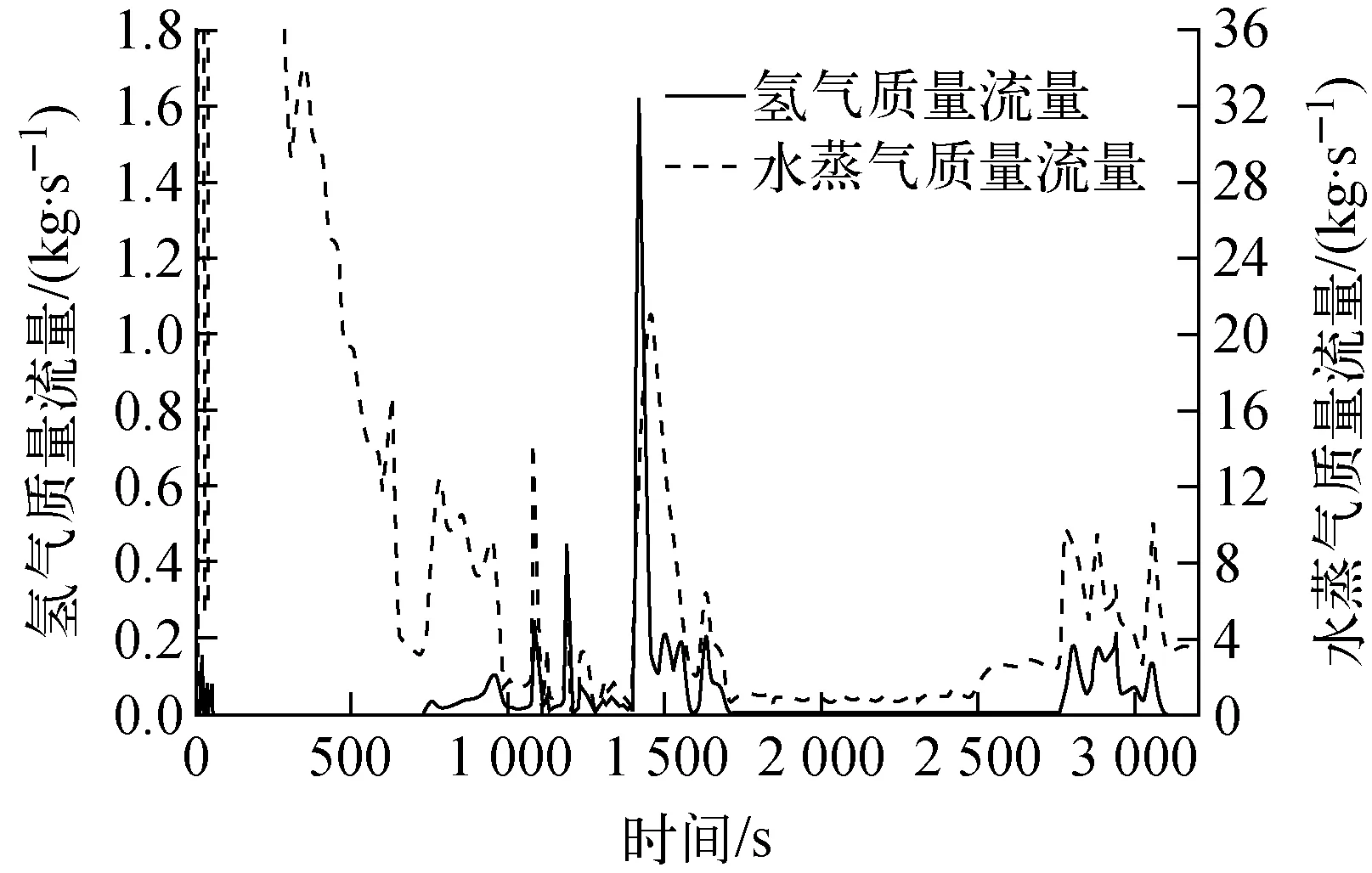

为确认联合消氢策略在先进压水堆设计上的适用性,考虑选取最有利于氢气燃烧的严重事故主导序列进行计算分析。通过比较氢气释放的起始时刻及氢气的释放速率,选取双端剪切大破口失水事故叠加能动安注失效为计算包络序列,大破口发生在蒸汽发生器隔间内。主要建模参数及初始与边界条件列于表2。根据典型1 000 MW压水堆双端剪切大破口事故的计算结果,计算使用的氢气源项如图1所示。

2.1 网格模型

蒸汽发生器隔间的计算尺寸为2 296 m3,采用结构化网格,总数为25 668,平均每个网格单元的体积为0.09 m3,计算网格的三维图像如图2所示。同时,在设置网格尺寸时,径向与高度方向上尽量使网格划分与墙体或设备的位置相吻合,以更好地模拟隔间内的几何结构,降低计算偏差及用户效应。并且,对蒸汽发生器隔间的建模采用了局部加密处理,主要有两方面考虑:1) 将安全壳整体模型中约1 m3的平均单元网格尺寸,精细划分为0.09 m3的平均网格尺寸,模型精度细化了10倍以上,能更好地模拟蒸汽发生器隔间内的局部氢气行为;2) 采用程序中GEOMODEL几何建模模块,通过在主圆柱坐标系中建立子笛卡尔坐标系,以圆形截面几何结构来精细化模拟蒸汽发生器(在原先安全壳整体模型中,以梯形截面几何结构模拟蒸汽发生器),提高了建模精度。

表2 主要建模参数及初始与边界条件

图1 双端剪切大破口严重事故氢气源项

图2 蒸汽发生器隔间网格示意图

2.2 湍流计算模型

k-ε模型是工程上公认的计算精度与代价比最经济的湍流计算模型,它是建立在湍流动能k及其耗散率ε的输运方程基础上的半经验模型。k的输运方程是精确的方程,而ε的方程是通过一定的数学物理推导得到,与k方程具有一定的相似性。k、ε的输运方程为:

Gk+Gb-ρε-YM+Sk

(1)

(2)

其中:σk、σε为湍流普朗特数;μ为流体黏性系数;μt为湍流黏性系数;YM为湍流扩张源项;Sk、Sε为k、ε因子相关源项;Gk为速度梯度湍流项;Gb为浮力湍流项。式中常数取值为:C1ε=1.44,C2ε=1.92,C3ε=0.09,σk=1.0,σε=1.3。

2.3 复合器计算模型

根据GASFLOW用户手册,计算采用的复合器计算模型如式(3)~(5),计算模型考虑了乏氧环境条件对消氢效率的影响。

(3)

Cref=100min(XH2,2XO2,0.08)

(4)

(5)

2.4 可燃性准则

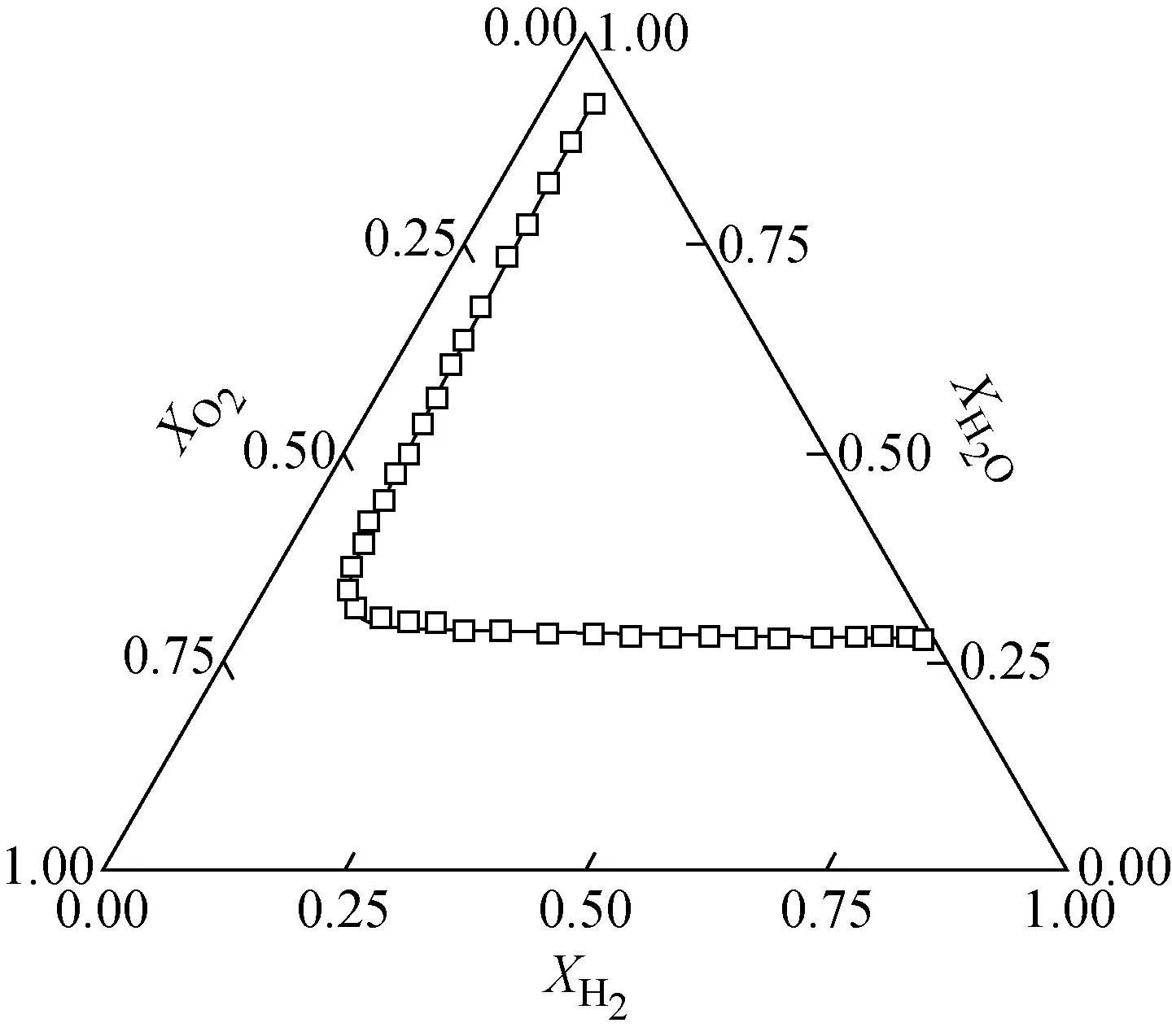

严重事故中,当氢气快速喷放时,由于蒸汽发生器隔间内的蒸汽浓度较大,气体环境可能处于惰化条件,氢气点火器可能无法点燃氢气。利用Shaprio图可计算考虑氢气、氧气、水蒸气三者浓度的可燃限值边界。根据EPRI报告[10],可燃限值曲线可由式(6)得到,相应的曲线如图3所示。定义可燃性判定因子C,当C≥0时,表示气体处于可燃条件内;当C<0时,表示气体不可燃[11]。

φstlim=1-φH2-0.296exp(-0.091 45φH2)-

12.16exp(-63.655φH2)

(6)

C=φstlim(φH2)-φstlc

(7)

其中:φH2为氢气浓度的体积分数;φstlim(φH2)为蒸汽浓度体积分数的判定函数;φstlc为局部位置处的蒸汽浓度体积分数。

图3 燃烧限值曲线

2.5 火焰加速准则

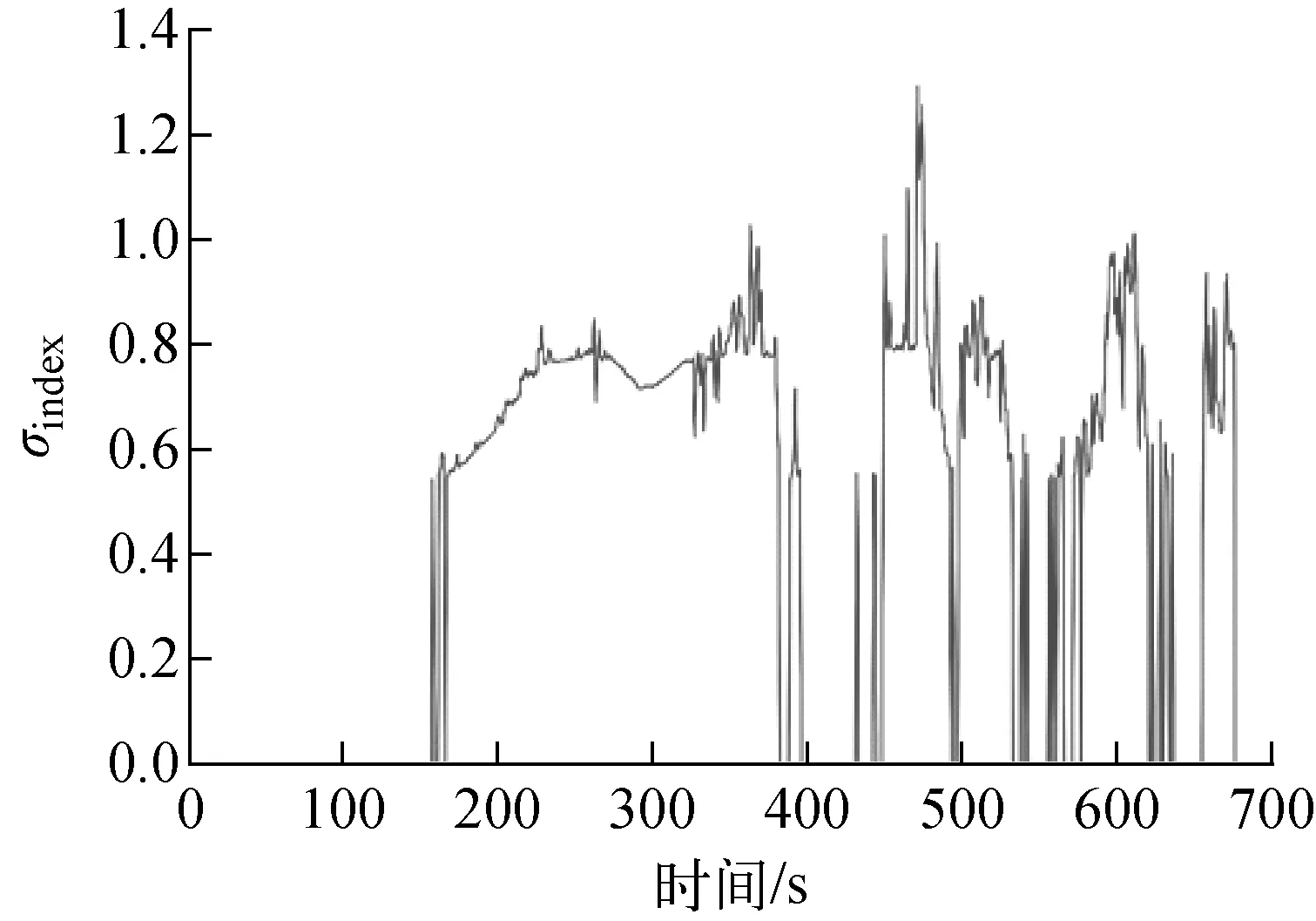

在氢气浓度达到可燃限值以上的情况下,混合充分的可燃气体点燃后,首先是慢速准层流状态燃烧,火焰将向氢气浓度较高和水蒸气浓度较低的区域传播。燃烧产生的气体混合物受热发生膨胀,在燃烧热和化学反应产物的共同影响下,空间内气体将出现快速的湍流流动,使火焰从慢速层流状态向快速湍流燃烧转变,即火焰加速过程。燃烧过程中的气体膨胀现象是导致火焰加速燃烧的重要因素,因此,判断氢气燃烧状态可引入膨胀因子σ来表示可燃混合物中产物与反应物的比值。令σindex用于评估火焰发生加速的可能性,其计算公式为:

(8)

其中:XH2O为一定空间内H2O的体积分数;σ(XH2,XH2O,XO2,T)为空间内混合气体膨胀因子;σcritical(XH2,XO2,T)为临界膨胀因子。若σindex≥1,则发生火焰加速现象的可能性较大,应考虑气体混合物空间发生从爆燃向爆炸转变的可能性。

2.6 燃爆转变准则

λ准则用于判断可燃气体发生爆炸的可能性。可燃气体云团特征尺寸D(单位为m)与气体混合物爆炸单元宽度λ(单位为m)满足以下关系:

R=D/7λ

(9)

当准则数R≥1时,说明计算区域内可能发生燃烧向燃爆的转变(DDT)。

3 计算结果及分析

3.1 隔间内氢气分布结果分析

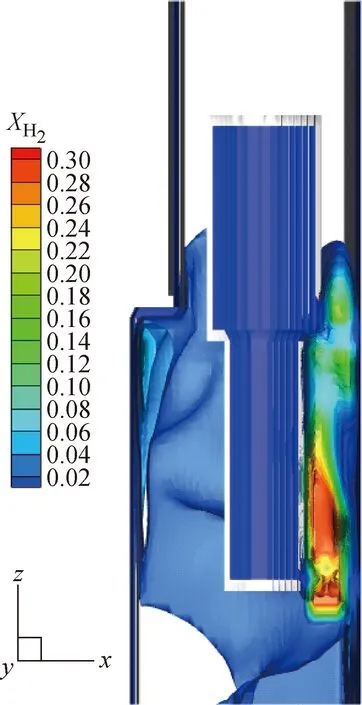

选取氢气喷放阶段某时刻的计算结果,蒸汽发生器隔间氢气浓度分布云图如图4所示。从图4可发现,在喷放阶段由于喷放初速度和氢气浮力的共同作用,氢气云团将不断沿着蒸汽发生器表面,从蒸汽发生器隔间上部出口,向安全壳大空间扩散。蒸汽发生器隔间内,由于蒸汽发生器上部和下部直径不同,氢气会在流道缩小前(即蒸汽发生器直径变化点的下部位置)产生一定程度的聚集。因此减少氢气流通通道上的障碍物,有利于消除氢气局部聚集的可能性。但安全壳内的设备繁多,可能会阻碍氢气的扩散。

3.2 隔间内氢气可燃性评估

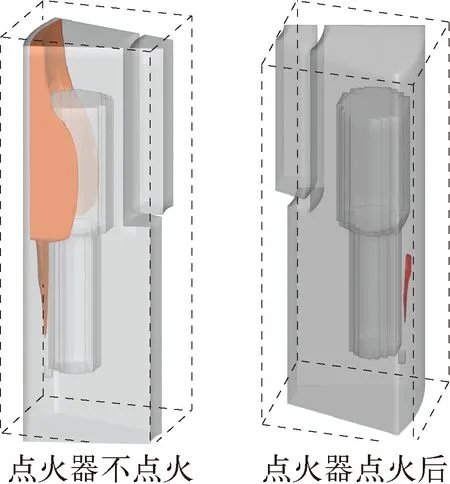

图5示出蒸汽发生器隔间内可燃性因子C(C≥0)的云图。从图5可得到,蒸汽发生器隔间内上部空间会形成一定空间的可燃区域,点火器在可燃区域内能高效率地消除氢气。为验证点火器消氢效果,在破口源项上方附近设置点火器。图6为蒸汽发生器隔间内燃烧限值面(C=0)云图。从图6可得,蒸汽发生器隔间在氢气喷放阶段,有较大区域处于可燃限值面(C=0)内,未被完全蒸汽惰化,氢气点火器可点燃氢气。氢气点火器的消氢效率较高,在点火器工作下,氢气被大量消耗,可燃区域也大幅减小。

图4 蒸汽发生器隔间氢气浓度分布云图

图5 蒸汽发生器隔间内可燃性因子C(C≥0)的云图

图6 蒸汽发生器隔间内燃烧限值面(C=0)云图

3.3 隔间内燃爆风险的评估

为明确严重事故序列中蒸汽发生器隔间的氢气燃爆风险,数值模拟计算使用σ准则和λ准则判断隔间内氢气是否发生火焰加速和DDT。图7示出蒸汽发生器内火焰加速准则因子σindex随时间的变化。图8示出蒸汽发生器隔间内云团的特征尺度D与7倍爆炸单元宽度λ的比值R随时间的变化。

图7 蒸汽发生器内最大氢气σ随时间的变化

由图7、8可知,根据σ准则和λ准则,计算结果显示破口释放阶段σindex>1,说明蒸汽发生器隔间内可能发生火焰加速现象。在喷放的初期,发生火焰加速的可能性较大。另外,由于蒸汽发生器隔间的尺寸有限,隔间内云团混合物的尺寸不足以形成燃爆转变的体积,在破口释放阶段隔间内燃爆转变准则数R<1,因此蒸汽发生器隔间内不会发生燃爆转变,发生爆炸的可能性极小。

图8 蒸汽发生器隔间内R随时间的变化

4 结论

本文首先对各种消氢措施的特点进行详细研究和对比,然后,使用三维CFD程序模拟计算典型严重事故工况下蒸汽发生器隔间的氢气行为及风险,计算表明虽然喷放源项中有大量水蒸气,蒸汽发生器隔间中仍有较大区域处于可燃限值内,局部位置可能发生火焰加速,隔间内不会发生燃爆转变。通过模拟分析,针对本文所模拟的安全壳局部隔间结构和事故工况,得到如下结论:

1) 蒸汽发生器隔间内不会发生通常意义的完全蒸汽惰化效应,合理布置的点火器能点燃并消除氢气;

2) 结合本文分析的消氢策略优缺点,可认为点火器+复合器联合消氢措施能进行优势互补,有效、稳定地消除氢气。

本研究分析仅针对一定的安全壳布置和局部隔间进行了分析,更广范围内的适用性仍待进一步验证。但相关论证方法可用于工程研究,并为氢气控制策略的优化设计提供技术参考。