某钢结构车间现状质量检测评价

李 伟 伟

(山西省建筑科学研究院有限公司,山西 太原 030001)

0 引言

近些年来,钢结构工程发展较快,钢结构占建筑工程中的份额越来越大。钢结构与其他建筑结构相比,具有强度高、重量轻、工程化程度高等优点,另外,“5·12”汶川地震也充分证明,钢结构的抗震性能远远高于砌体结构、钢筋混凝土结构。如何保证钢结构的施工质量以及对既有钢结构进行检测,越来越受到人们的重视,钢结构检测任务有逐年增加的趋势,迫切需要一些典型的工程经验。本文通过某工程实例,主要介绍关于补充资料的新建钢结构车间的现状质量验收,从而为类似工程提供参考。

1 工程概况

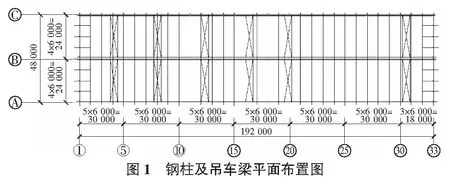

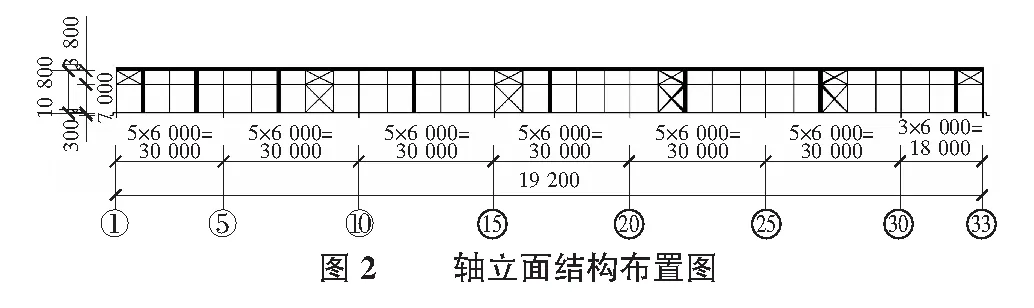

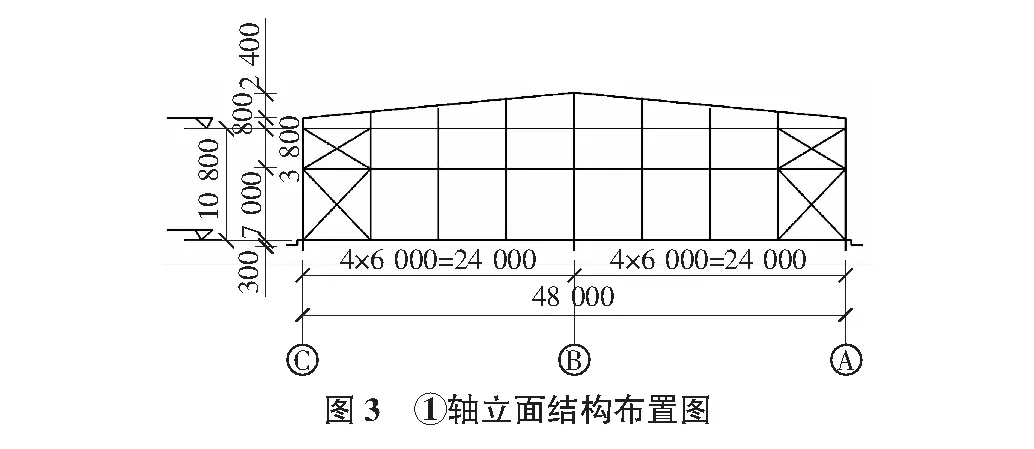

某车间为单层双坡双跨门式钢架,建成于2019年年底,该车间纵向钢架33榀间距均为6.0 m,总长为192.0 m;横向抗风柱每跨3根间隔6.0 m,单跨24 m,总宽为48 m;檐口高度10.8 m,最大高度13.2 m,建筑总面积约10 000 m2。该车间基础形式为柱下独立基础,持力层为第①层粉土,地基承载力特征值为120 kPa,垫层混凝土强度为C15,独立基础强度为C30。车间平面、立面布置图分别如图1~图3所示。

2 检测原则

鉴于本次检测所涉及建筑均已建设完成,受现状条件局限,建筑部分质量状况业已隐蔽不便大范围破损检测。故本次检测评价以建筑设计图纸为根本,立足于现行标准规范,结合建筑现有的相关资料,根据实际情况进行必要的抽检、复核、测试工作,以便客观的揭示建筑现状质量状况。

3 资料调查

3.1 岩土资料调查

据工程勘察结果及区域地质资料,场地及场地附近无全新活动断裂,且没有发现其他影响本工程安全的其他不良地质作用,该场地为相对稳定场地,适宜本工程建设;拟建建筑物地基为均匀地基,持力层为第①层粉土,地基承载力为120 kPa,且为中等液化土层,深度按20.0 m考虑;另拟建场地为非自重湿陷性场地,建筑场地类别为Ⅲ类,且不存在地震液化现象,为抗震一般场地,可不考虑软弱土的震陷影响。

3.2 设计资料调查

本工程主钢架钢材采用Q345B钢,钢系杆采用材质为Q235B的钢管,屋面水平支撑采用材质为Q235B的圆钢,屋面檩条采用材质为Q235B的C型钢,屋面隅撑采用材质为Q235B的角钢,拉条、斜拉条采用材质为Q235B的圆钢;横梁与刚架柱之间、横梁与抗风柱均采用螺栓连接;屋面及柱间支撑采用材质为Q235B的角钢,形式为十字交叉支撑体系。

端板与柱、梁翼缘和腹板的连接焊缝为全熔透坡口焊,质量等级为二级,其他焊缝为三级。刚架构件现场连接采用10.9级摩擦型高强螺栓,高强螺栓结合面不得涂装,摩擦滑移系数为0.45;环氧富锌底漆涂料两遍,涂层厚度70 μm,环氧云铁中间涂料一遍,涂层厚度60 μm,环氧聚氨酯面涂料两遍,涂层厚度70 μm,当涂层用于室外时,涂层的总厚度宜增加20 μm~40 μm。

3.3 其他资料调查

经委托方提供工程相关的建设原材复检报告,包括钢材材质报告、物理力学复检报告、高强螺栓连接副试验报告及抗滑移报告和焊缝超声波探伤检验报告,其检测结果均符合相关要求。

4 现场检查、检测

4.1 结构布局及基本尺寸核查

该建筑为单层双坡双跨门式刚架车间,规格为192.0 m×48.0 m,每榀刚架间距6.0 m,单跨24 m。钢柱、梁均采用H型钢,钢系杆采用钢管,屋面水平支撑及柱间支撑均采用角钢剪刀撑,屋面隅撑采用角钢,檩条采用C型卷钢,拉条、斜拉条采用圆钢,撑杆材质为Q235B的圆钢+套管。

钢柱在高度为6.5 m~7.0 m位置设置牛腿,用以支撑吊车梁,两侧钢柱牛腿上下钢柱规格相同以500 mm×300 mm×8 mm×14 mm H形截面为主,翼缘宽300 mm、截面高500 mm、翼缘板厚14 mm、腹板厚8 mm;钢梁每跨可分为三节,整体分为四个节点由高强螺栓连接。

车间纵向刚架33榀间距为6.0 m,横向抗风柱每跨3根间隔6.0 m。檐口高度10.8 m,最大高度13.2 m。抗风柱规格300 mm×200 mm×6 mm×8 mm H形截面,翼缘宽200 mm、截面高300 mm、翼缘板厚8 mm、腹板厚6 mm。

4.2 支撑体系核查

该车间共设置六道柱间支撑分别位于建筑物①轴~②轴、⑧轴~⑨轴、轴~轴、轴~轴、轴~轴以及轴~轴间,对应位置设置屋面水平支撑,柱间支撑规格为75 mm×5 mm的角钢,形式为剪刀撑;柱高约7.0 m位置及每榀分别在端部及跨中位置设置水平钢系杆。

根据现场条件,对部分节点进行检查未发现明显的螺栓松动等不良现象。屋面檩条通过隅撑固定在刚架梁上。支撑系统设置情况与设计基本相符,未发现其他明显缺陷。

4.3 基础检查、检测

根据现场条件,对该建筑30/C轴基础开挖揭示:基础形式为混凝土独立基础,基底埋深为-1.7 m,基础总尺寸约为4 000 mm×2 500 mm,共三阶拓宽;上部钢柱刚接混凝土柱墩,底部两阶拓宽800 mm,高600 mm;现场揭示基础底部为压实素土,周边有素土回填,经与设计图纸复核,其基础规格、尺寸及基底、回填土等均与设计图纸相符;另本次还同步在开挖基础部位钻取芯样1个,经试验,其现龄期抗压强度为31.6 MPa,满足设计要求。

4.4 钢构件材料强度检测

根据现场条件,本次钢材力学性能测试分两种方式进行:

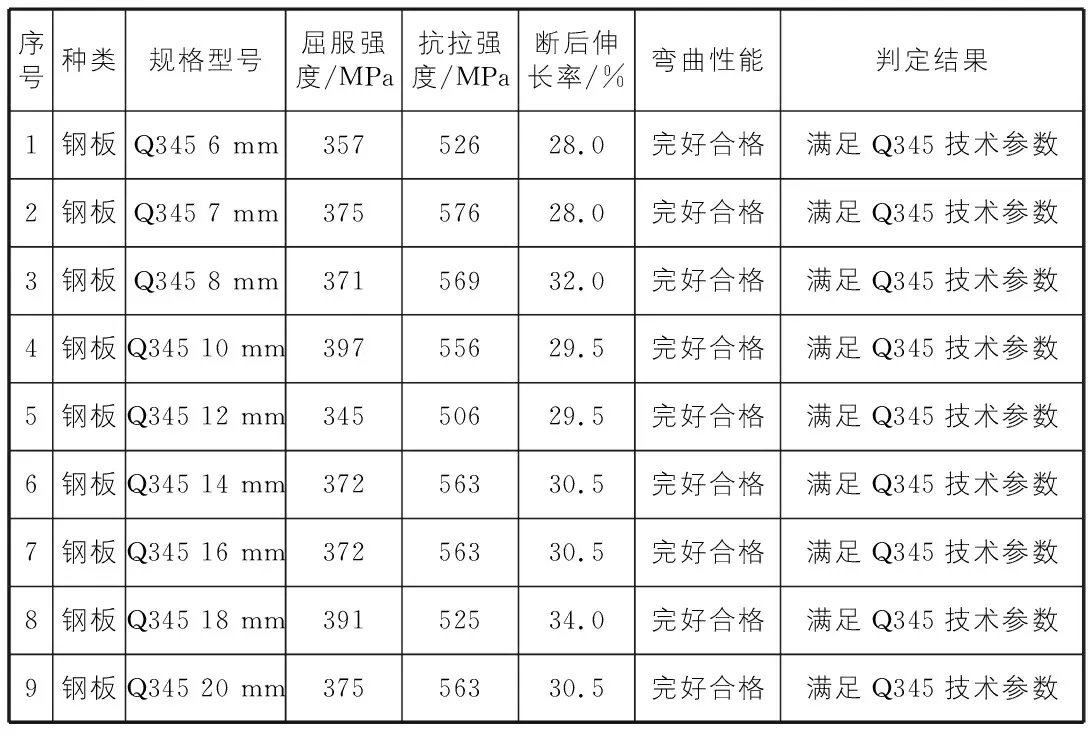

1)根据现场情况选取车间钢材加工余料截取钢试件进行室内力学性能测试,测试结果见表1。

由表1可知:本次截取样品的力学性能均可满足GB/T 1591—2018低合金高强度结构钢中Q345B所要求的技术参数。

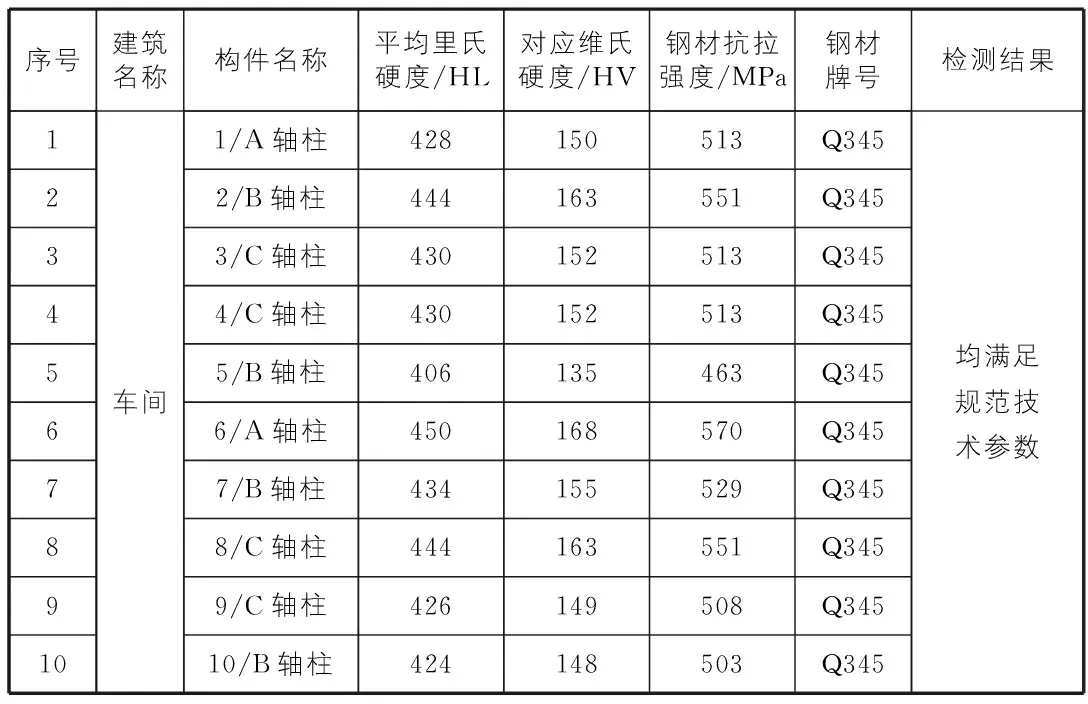

2)现场采用里氏硬度计进行钢材硬度测试,进而推算钢材力学性能。具体检测情况见表2。

表1 钢试件力学性能测试

表2 钢架钢材强度计算结果

4.5 钢构件涂层厚度检测

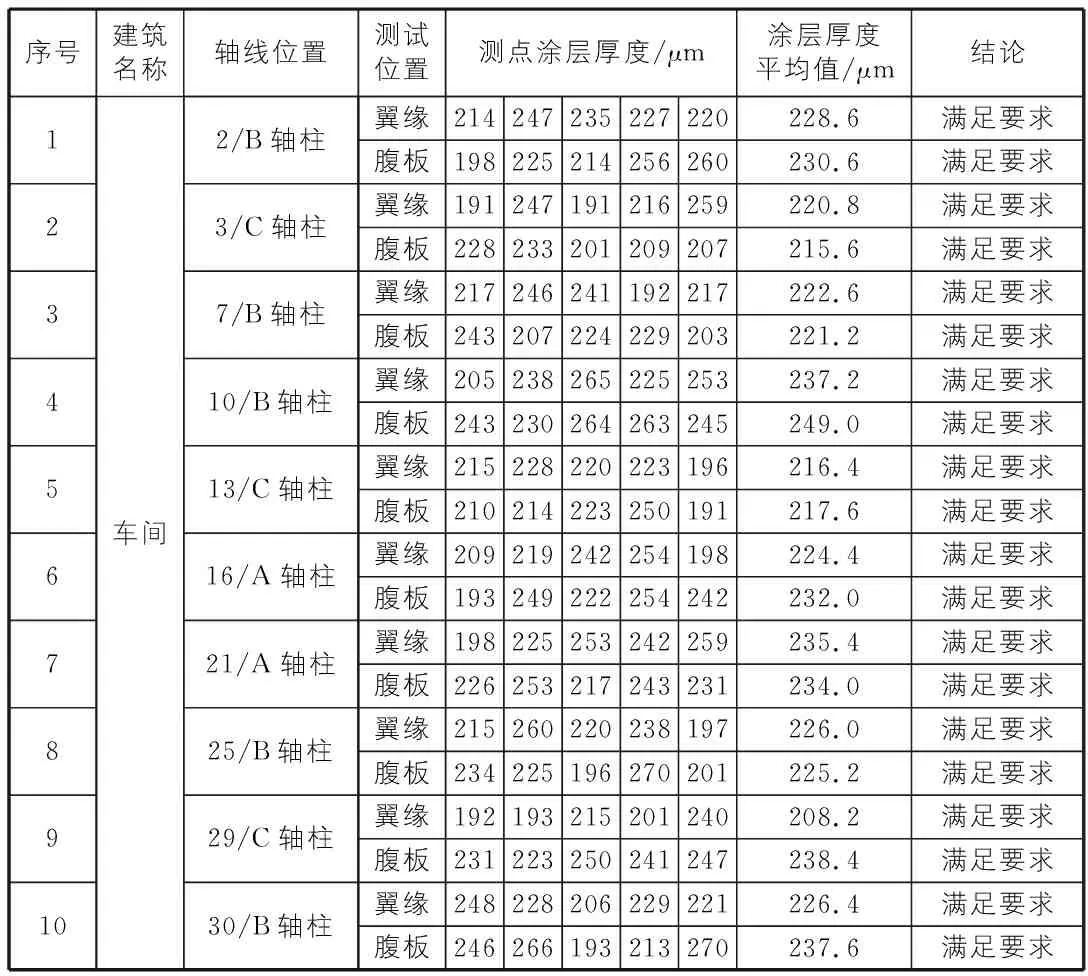

设计要求环氧富锌底漆涂料两遍,涂层厚度70 μm;环氧云铁中间涂料一遍,涂层厚度60 μm;环氧聚氨酯面涂料两遍,涂层厚度70 μm,漆膜总厚度为200 μm。依据GB/T 50205—2001钢结构工程施工质量验收规范相关规定,涂层厚度允许偏差为-25 μm,使用涂层测厚仪对钢柱涂层厚度进行检测,检测结果如表3所示。

4.6 焊缝质量抽检

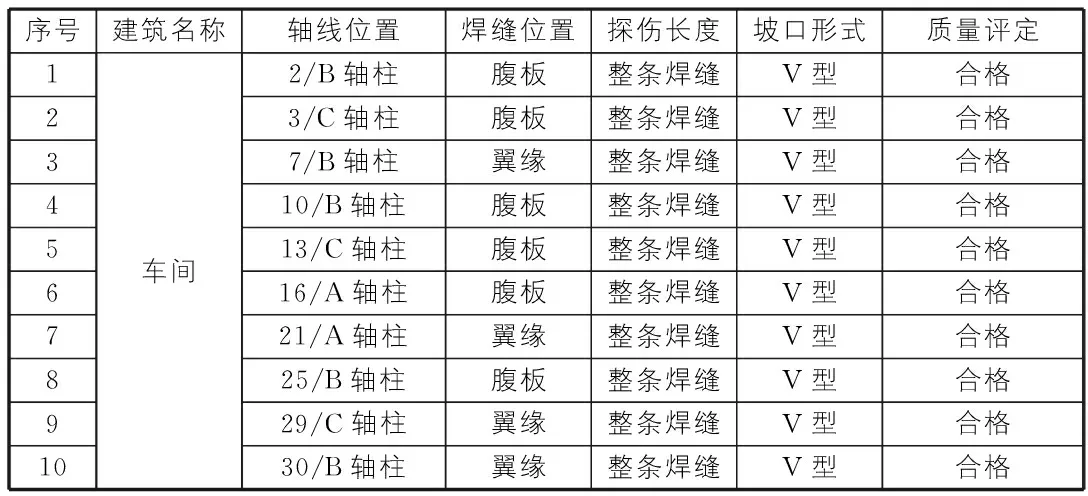

采用JUT500型超声探伤仪对钢柱的焊缝进行超声探伤,具体结果如表4所示。由表4可知:焊缝外观成型较好,满足GB/T 50205—2001钢结构工程施工质量验收规范关于二级焊缝外观质量标准;超声探伤结果表明,本次抽检发现一处焊缝质量超标,已现场进行整改;除此外,其余焊缝质量均满足标准JG/T 203—2007钢结构超声探伤及质量分级法的二级焊缝Ⅲ级质量要求的规定。

4.7 构件变形测量

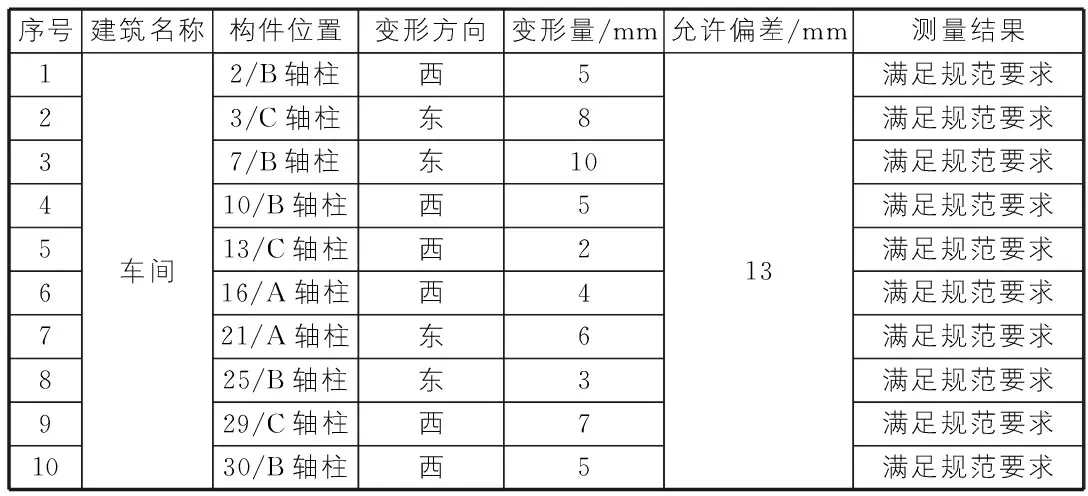

依据GB/T 50205—2001表10.3.4规定“单层钢结构安装工程整体垂直度允许偏差为H/1 000,且不应大于25 mm,”采用全站仪对钢柱进行垂直度测量,具体测量数据如表5所示,由表5中数据可知,该建筑现状垂直度控制良好,未超过GB/T 50205—2001钢结构工程施工质量验收规范的允许偏差。

表3 涂层厚度检测结果表

表4 钢柱焊缝超声探伤检测

表5 钢柱变形检测

5 现状质量分析评价

5.1 地基基础

由场地勘察资料揭示,场地存在轻微的非自重湿陷隐患;依据湿陷规范规定,场地可不做处理,但需做好相应的防水措施;故其建筑场地在做好周边防排水工作及日常用水管理的状况下,场地湿陷隐患不足为虑。

另由本次基础检查揭示,车间基础规格、埋深、混凝土强度及基础回填土等状况均基本符合设计要求;且由本次结构垂直度测量揭示其主体变形控制良好;综上可见,该结构现状地基基础状况良好,能够满足结构正常安全使用要求。

5.2 上部结构

由本次现场检查、检测揭示,车间结构布置合理,且钢柱钢梁截面尺寸、钢材硬度测试、焊缝质量把控等项次均符合设计要求;加之现场钢柱变形测试及支撑系统核查揭示,刚架制作安装质量控制良好;支撑体系安装到位;再结合委托方提供车间钢材强度,螺栓相关参数及焊缝质量检验等原材复检印证报告综合分析认为,车间现状上部结构整体承载系统完善,基本实现设计意图,能够满足结构正常安全使用要求。

6 结语

目前,我国正处于城市建设的快速发展时期,难免会存在一批未批先建的钢结构建筑,在缺乏主管部门监管之下的钢结构建筑的工程质量就势必需要通过科学的方法和检测手段才能够保证检测结果的准确性,从而确保结构的质量安全。