基于卡门涡街的静电感应粉尘浓度检测装置的设计

刘丹丹,韩东志,李德文,王 杰,景明明

(1.黑龙江科技大学电气与控制工程学院,黑龙江哈尔滨 150022;2.中煤科工集团重庆研究院有限公司,重庆 400037)

0 引言

矿井粉尘是影响矿井安全生产、危害工人身体健康的主要灾害之一,也被列为煤矿五大自然灾害之一。现代化矿井采煤方法的特点是形成粉尘量大,一方面直接危害着从业人员的身体健康,另一方面容易引发煤尘爆炸事故,因此对矿下粉尘浓度的检测,预防粉尘带来的危害是十分必要的[1-3]。

到目前为止,人们对粉尘浓度检测的方法有很多种,它们大致分为2类:一种是先把粉尘沉降下来后进行测量的预沉降测量法,即采样法。其中包括:称重法、β射线法、压电法;另一种是非预沉降测量法,即非采样法。其中包括:电荷感应法、光散射法、光吸收法[4-7]。

基于静电感应技术来测量气固两相流参数的方法早已被人们所应用[8-9]。S. N. Murnane等对气固两相流中固体颗粒摩擦带电的感应机理进行了研究,提出使用镜像电荷法描述电极上感应电荷与固体颗粒带电量的关系;陈建阁等建立了粉尘颗粒与棒状电极间的电荷感应模型[10-11]。利用静电感应的方法测量粉尘浓度具有经久耐用、维护量小、适应性强等优点。但是低浓度、小粒径的情况下测量的精确度会显著降低。

卡门涡街是在1911年,德国科学家冯·卡门从空气动力学的观点找到了这种涡旋稳定性的理论根据。1960年,在日本志波号船上,进行了应用卡曼涡街原理测量船速的试验。20世纪60年代末开始研制封闭管道流量计即涡街流量计。20世纪70年代,商品化的涡街流量计开始出现。近30年的发展,涡街流量计己成为一种主要的流量计量仪器,近些年卡门涡街被广泛应用在风力发电以及风速测量等工业的各个领域当中[12-14]。因此本文利用卡门涡街的原理,对现有的直管管道进行优化,形成具有卡门涡街的管道,从而提高粉尘在低浓度、小粒径的情况下测量精度,获得更为准确的测量数据。

1 现有静电感应的粉尘浓度测量装置的结构及问题分析

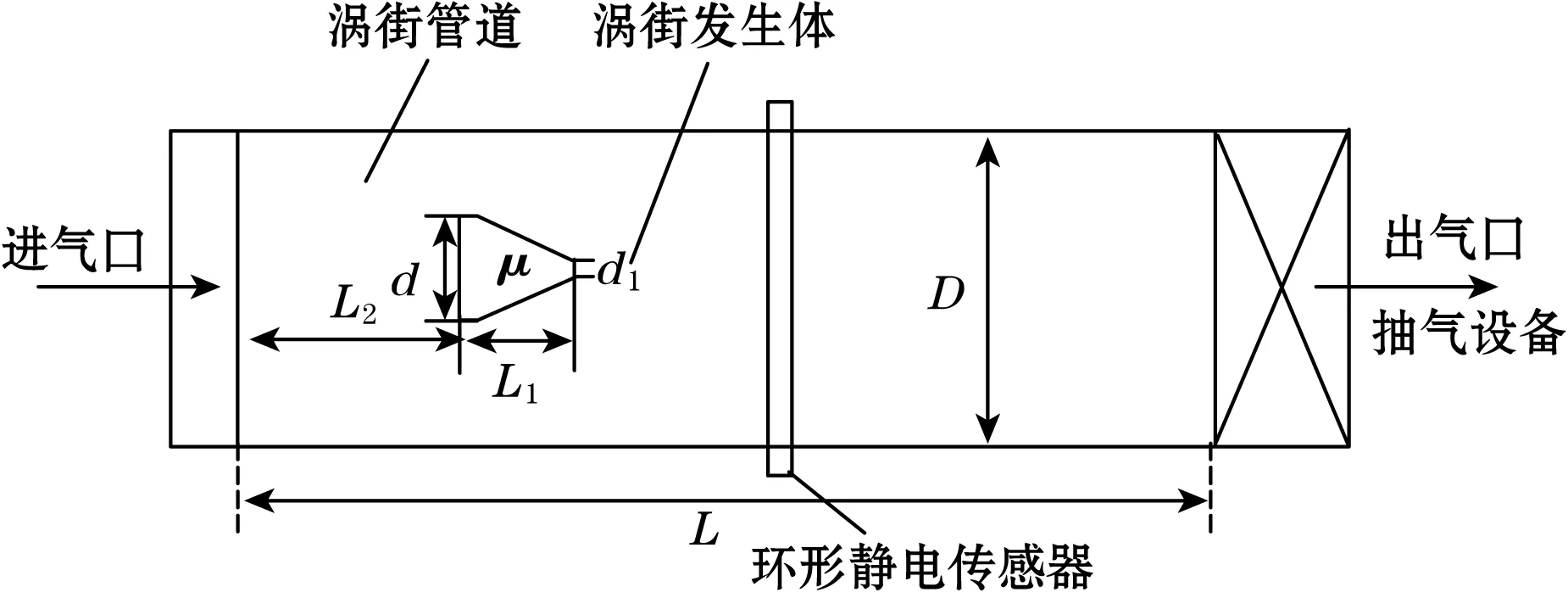

现有的基于静电感应的粉尘浓度测量装置包括进气口、出气口、直管管道、环形静电传感器以及抽气设备。其结构如图1所示。

图1 现有装置结构图

由抽气设备将含粉尘气流从进气口抽入后,在气体运动过程中,颗粒与管壁和颗粒与颗粒之间发生摩擦、碰撞,会产生静电荷,环形静电传感器嵌套于管道中间段,其环形电极紧贴管道内壁,当静电荷的定向移动汇在环形静电传感器上时,就会产生相应的感应信号,对其感应信号进行放大运算处理后,可以得到粉尘浓度的参数[15-17]。

现有的静电感应粉尘浓度测量装置,虽然结构简单、易于操作,但是在低浓度、小粒径的情况下,粉尘粒子的带电量极其微弱,在有限的空间内无法充分的碰撞和摩擦,致使感应的电信号十分微弱,导致粉尘浓度测量不准确。

2 粉尘浓度测量装置的优化设计

2.1 设计原理和优势分析

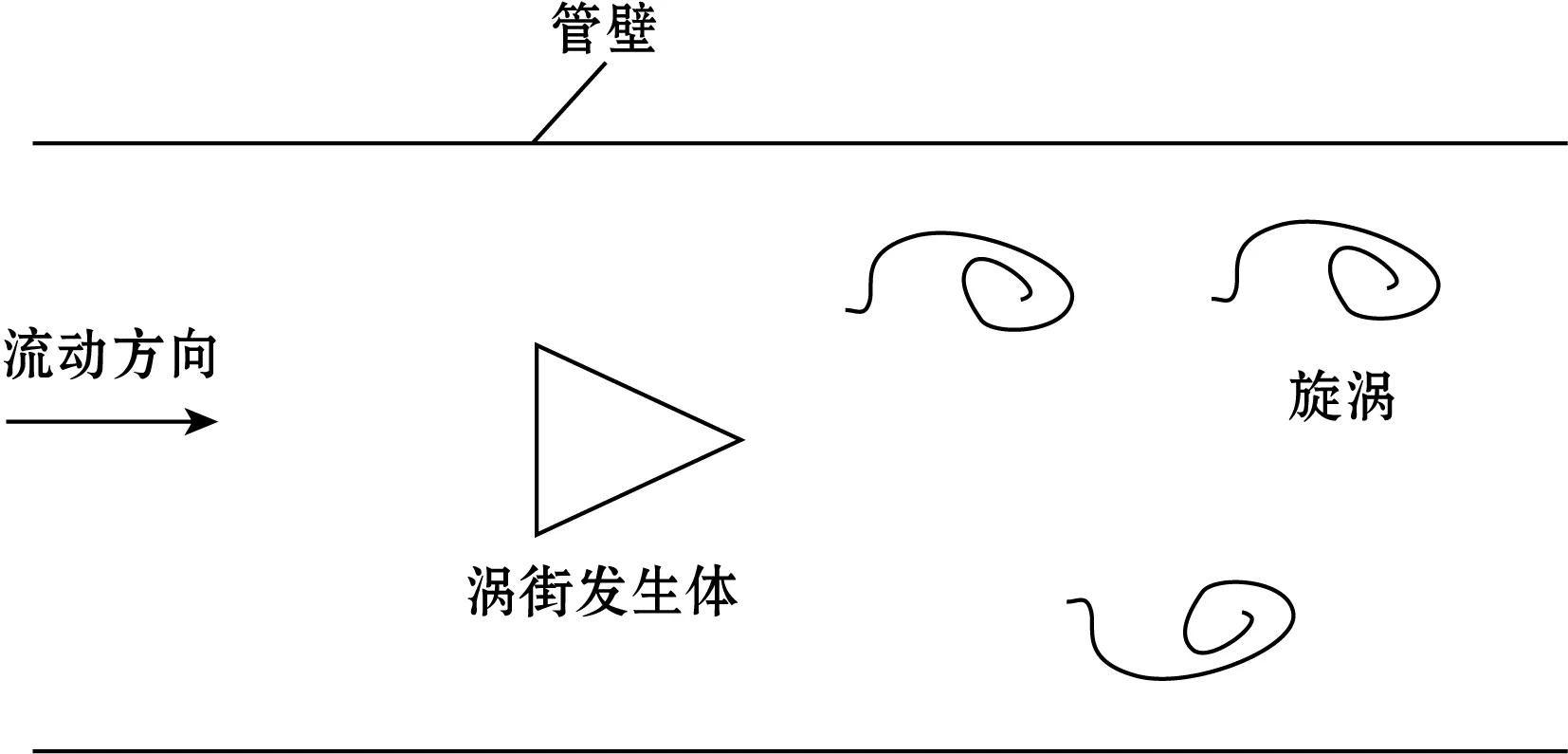

卡门涡街是流体力学中重要的现象,当流体经过涡街发生体时,涡街发生体两侧会周期性地脱落出旋转方向相反、排列规则的双列线涡,经过非线性作用后,产生卡门涡街。如图2所示。

图2 卡门涡街示意图

图3 涡街管结构示意图

此结构的优势在于:当粉尘气流经过涡街发生体时,产生卡门涡街,两侧产生2列线涡,粉尘粒子在其管道内产生压力差,使粉尘粒子运动趋于管壁,同时粉尘粒子经过三角柱后会增加其运动速度,加大颗粒物与管道内壁的碰撞和摩擦,进而使静电感应装置的感应电荷量增加[20],有效地提高了粉尘在低浓度、小粒径情况下的测量精度[21]。

2.2 几何模型的建立

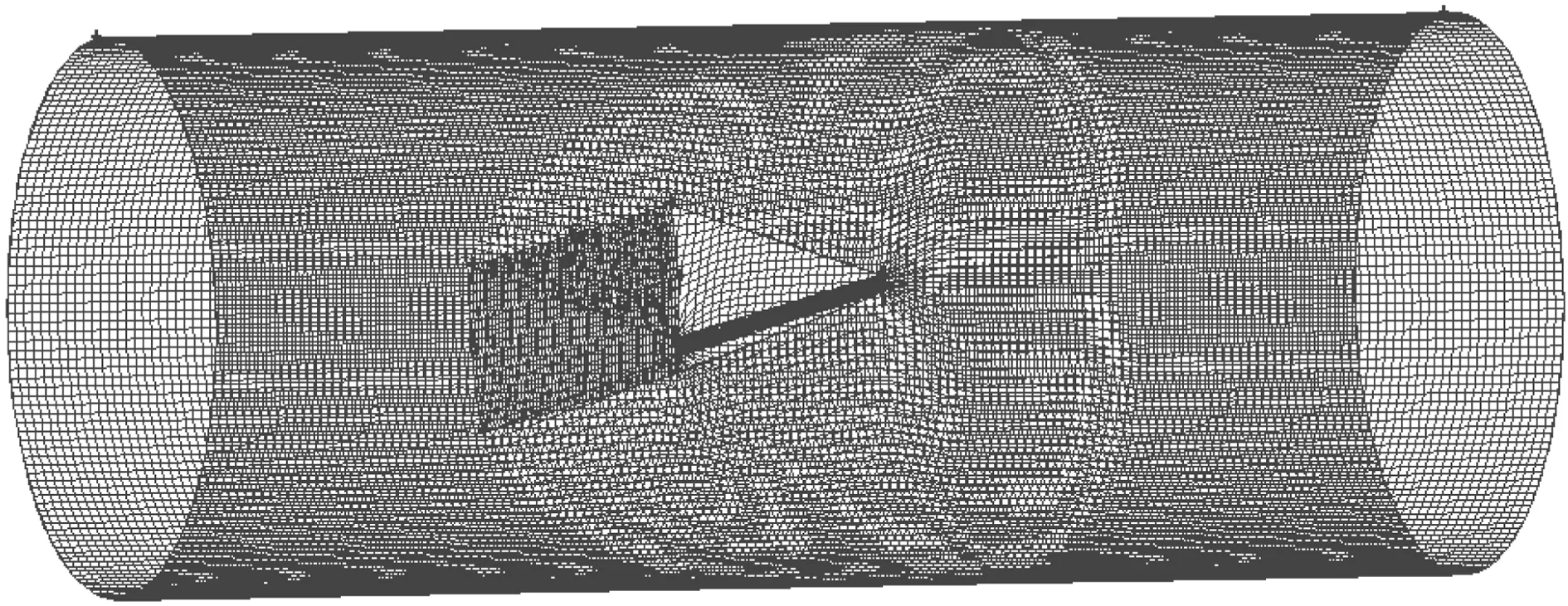

实验将建立管道的3D立体模型,粉尘管道由圆柱形管和三角柱组成,将其进行网格划分,简化模型网格划分如图4所示。设定管道左侧为入口,其类型为VELOCITY_INLEN,管道右侧为出口,其类型为OUTFLOW,其他默认为管壁WALL。在spacing文本框中interval size输入0.2,其他参数默认。

图4 简化模型网格划分

2.3 模型的仿真与分析

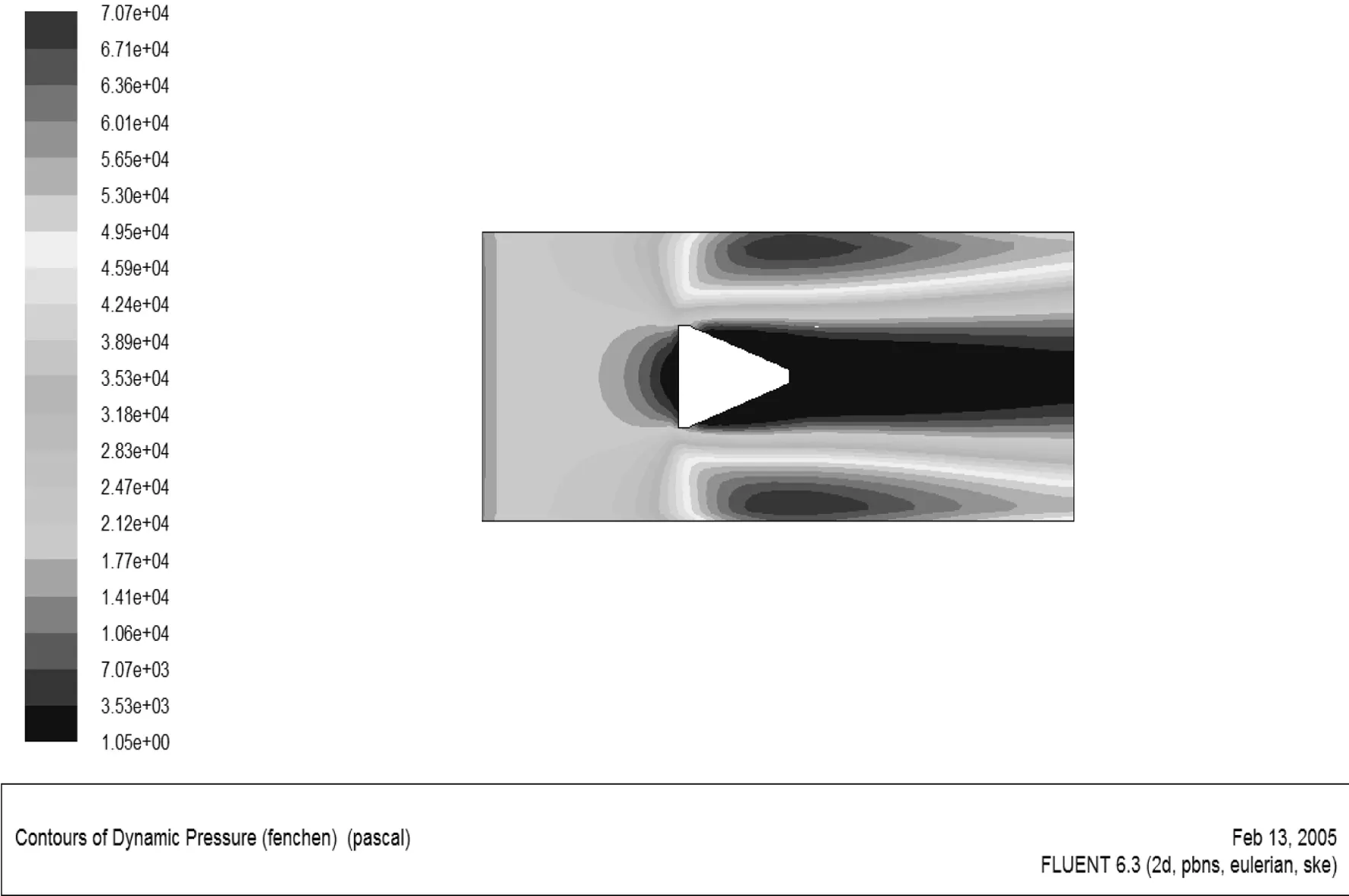

本设计将在Fluent6.3进行仿真,采用Eulerian模型对管道内粉尘粒子的运动进行模拟,相关数值计算采用k-epsilon模型,设置粉尘参数的相关数据,导热系数为0.3 W/(m·K)、密度为2 600 kg/m3、比热容为1 200 J/kg、动力黏度为1.8×10-5Pa·s,单位和其他数值均默认。根据单体入口尺寸计算得出管道入口的水力直径,设置mixture的水力直径为0.5 m,湍流强度为5%,入口处流入的空气速度为4 m/s,粉尘速度为3 m/s,颗粒体积分数为1%,其他数值默认,在迭代计算时的收敛精度为0.001。

粉尘颗粒在运动过程中,将会受到气体曳力、升力、惯性力的作用,其所受作用力如式(1)所示:

(1)

式中:up为颗粒速度,m/s;ρ为气体密度, kg/m3;FD(u-up)为颗粒的单位质量曳力,N;gi为流体微元上i方向的体力,N;ρp为颗粒堆积密度,kg/m3;FS为相间作用力,N;u为气流速度,m/s。

颗粒变化的动量如式(2)所示:

(2)

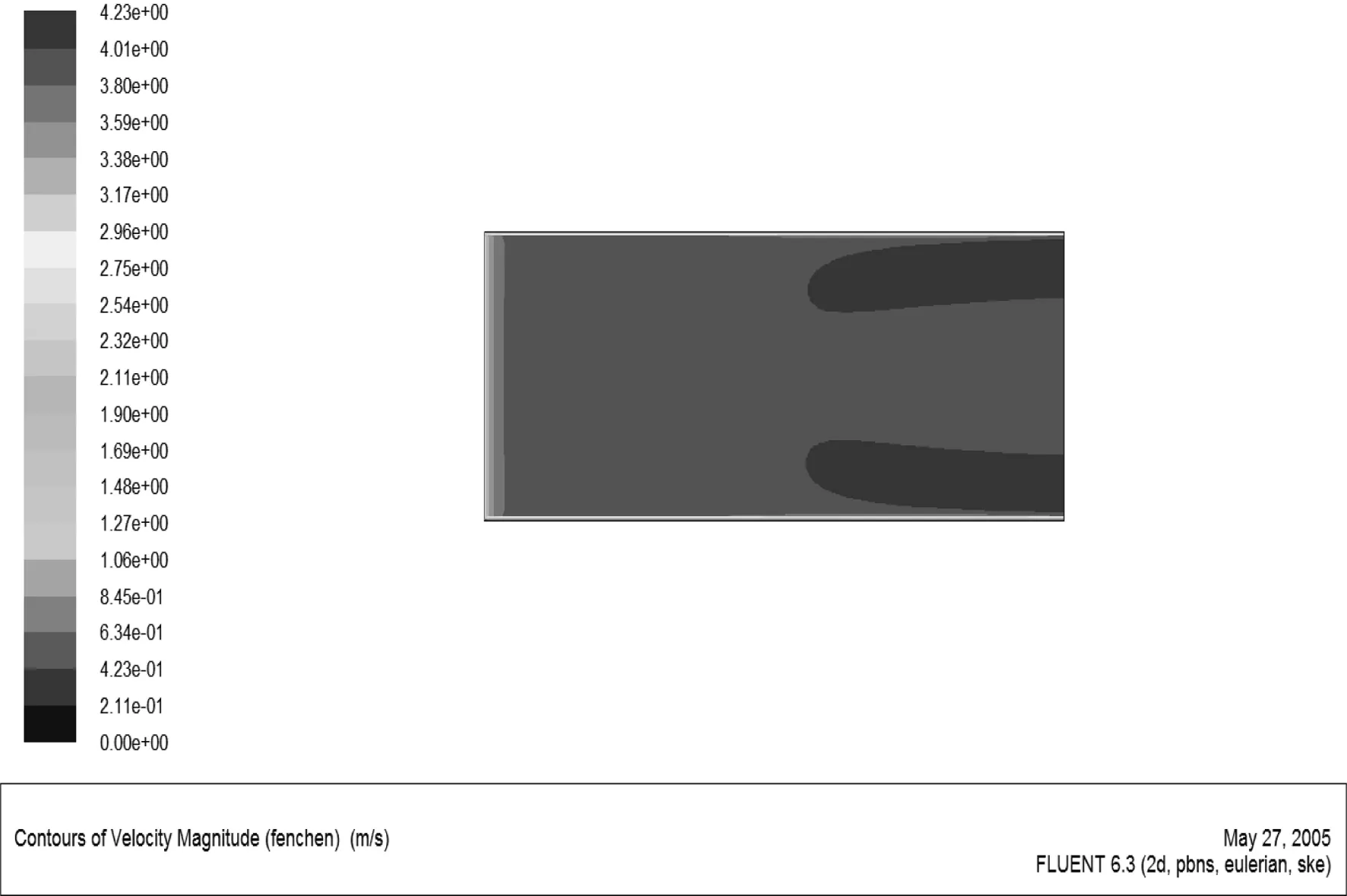

粉尘浓度设定为5 mg/m3,数据对比以粉尘粒径10 μm为例,图5为现有装置的直管与优化后装置的涡街管的速度对比云图。

(a)直管速度云图

(b)涡街管速度云图图5 速度对比云图

图6为现有装置的直管与优化后装置的涡街管的压力对比云图。

(a)直管压力云图

(b)涡街管压力云图图6 压力对比云图

根据速度云图可以看出,在管壁附近粉尘运动的速度,涡街管远大于直管,表明粒子运动更剧烈,粒子之间的碰撞和摩擦几率更大。根据压力云图可以看出,当粉尘气流经过三角柱后,在涡街管内产生压力差,使粉尘粒子的运动趋于管壁,增加粒子与管壁之间碰撞和摩擦。

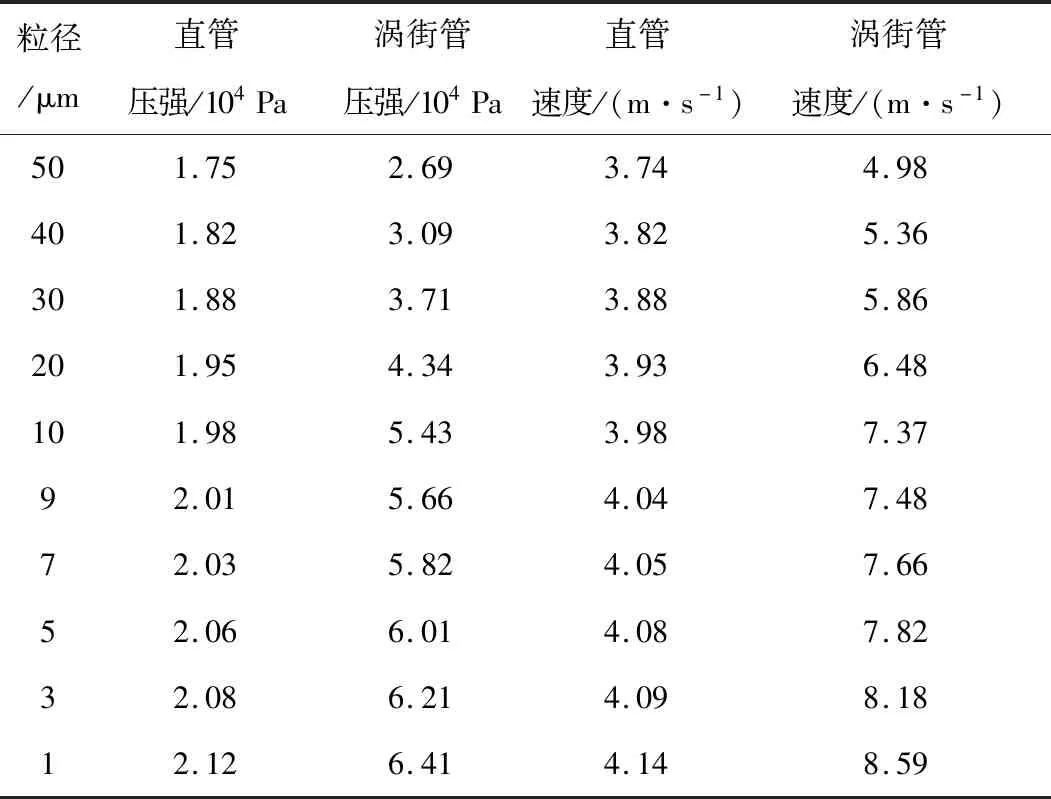

3 环形静电传感器

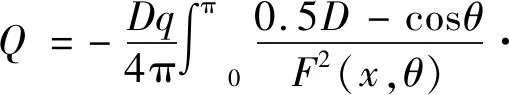

最早提出环形静电传感器上感应电荷的数学模型是英国大学的YAN Yong教授,通过环形静电传感器的感应电荷计算式如式(3)所示:

(3)

式中:Q为极板上的感应电荷量;D为环形极板的直径;z为颗粒速度v与时间的乘积;w为极板宽度;q为以一定速度通过极板的点电荷;x为点电荷投影与极板中轴线的距离;θ数值如图7环形静电传感器数学模型中所示,F(x,θ)为点电荷极板间的作用力。

图7 环形静电传感器数学模型

4 实验仿真及结果分析

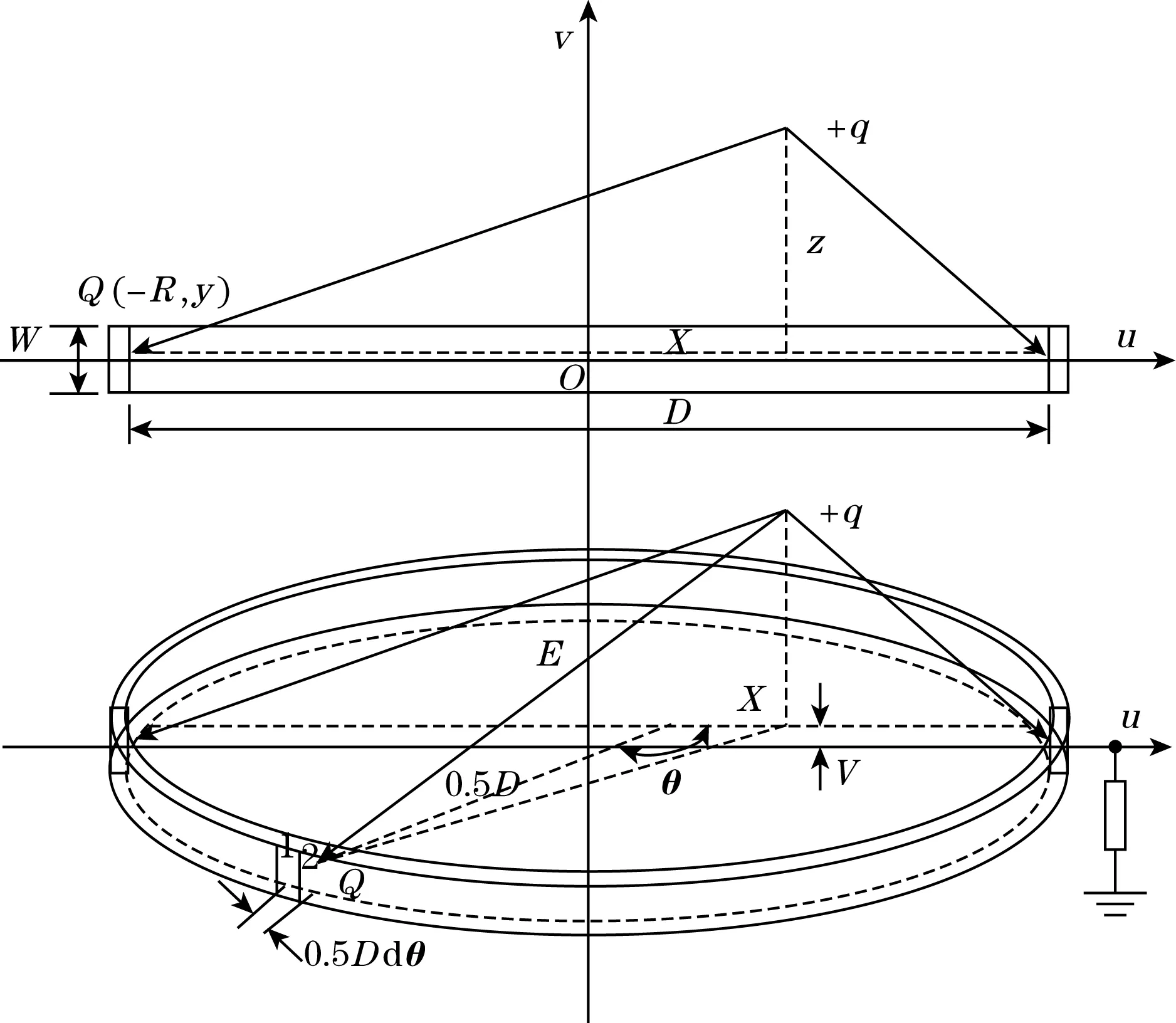

经过实验仿真和计算分析,得到现有装置的直管和优化后装置的涡街管数据对比如表1所示。

表1 直管与涡街管不同粒径下的实验数据

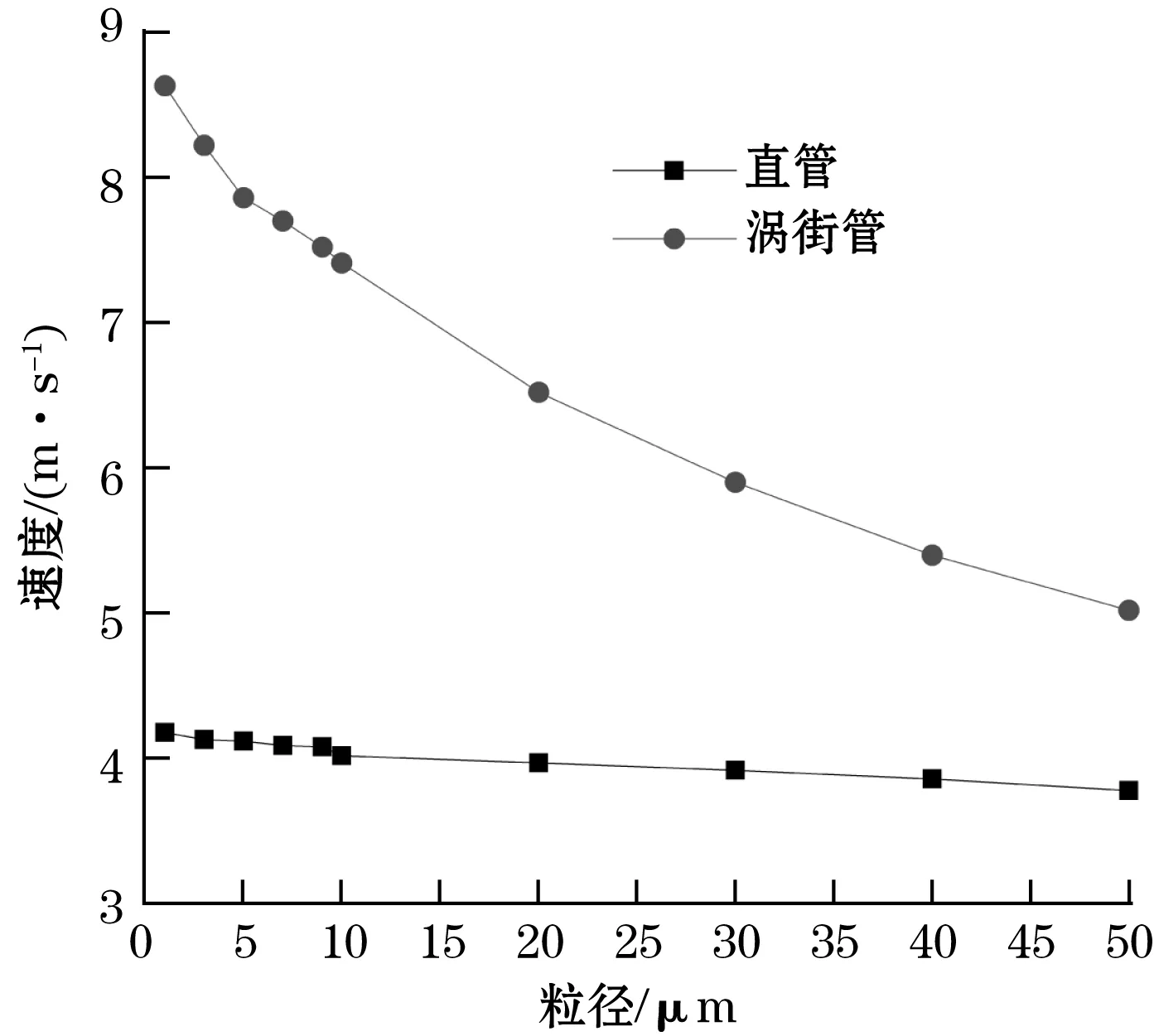

根据表1的数据得到不同粒径下优化后装置的涡街管与现有装置的直管速度对比,如图8所示。通过感应电荷计算式(3)对其电荷量进行计算,得到不同粒径下的感应电荷量,如图9所示。

图8 速度对比图

图9 不同粒径下的感应电荷量

通过实验仿真和数据对比图可知,优化后的装置明显提高粉尘粒子在管道内的运动速度以及感应电荷量。再根据图8和图9可以看出,当粒径在10 μm以下时,粉尘粒子的运动速度和其感应电荷量提升的效果更好,有效提高了粉尘在低浓度、小粒径情况下的测量精度。

5 结论

(1)对现有的基于静电感应的粉尘浓度测量装置的结构和工作原理进行了简要介绍,并对现有装置的优缺点进行了分析,得出在低浓度、小粒径的情况下检测结果不精确的结论。针对这一问题,提出用卡门涡街原理优化现有装置,增大感应电荷量,提高测量精度。

(2)采用Gambit2.4建立优化后装置的管道模型,并在Fluent6.3中进行模拟仿真,保持其他实验数据不变,改变粉尘粒径的大小,得到直管和涡街管的速度云图和压力云图,从而得到速度和压力的数据,根据感应电荷计算公式得到感应电荷量。

(3)通过实验数据对比分析,优化后的装置感应电荷量提高约40%,使得粉尘浓度测量更准确,提高了在低浓度、小粒径的情况下的测量精度。