深海油气开发水下防喷器应急声呐监控系统

张庆国, 陈艳东, 刘立兵, 匡 彪

(1. 昆明船舶设备研究试验中心,昆明 650051;2. 河北华北石油荣盛机械制造有限公司,任丘 062552)

0 引 言

由于深海油井监测环境恶劣且复杂,常规数据采集与传输难以可靠实现,使得数字化[1]、智能化[2]油井的建设成为最难实现的工程之一。深海油气开发水下防喷器的主要作用是在发生溢流、井涌、井喷时控制井口压力,保证人员、设备安全,避免海洋环境污染和油气资源破坏,是半潜式钻井平台保证钻井作业安全的最关键设备之一[3]。

目前,广泛使用的水下防喷器紧急备用控制系统主要包括自动停机系统(deadman)、自动模式功能(automatic mains failure, AMF)、自动剪切系统(autoshear)、声呐控制系统(acoustic control system)、ROV操控系统,以及紧急脱断系统等[4]。其中声呐控制系统是完全独立于防喷器主控系统的紧急备用控制系统,当主控系统失效时仍可有效控制防喷器系统,避免重大事故的发生,并且具有脱离平台远程控制等优势,但同时也容易受现场环境噪声、钻井工况等因素的影响[5]。

1 需求分析

我国深海油气开发起步较晚,现役设备老化、控制性能下降,水下防喷器紧急备用控制系统研制与使用远落后于国际水平[3-6]。国内大多数老旧钻井平台基本不配置,或者配备很少的紧急备用控制系统。国内“海洋石油981”上配备的是Kongsberg公司的ACS433应急声呐控制系统[7]。该系统可在海底3 000 m水下使用,水下采用两个水声换能器进行冗余备份,输出控制12个接口,输入12个数字量反馈信号和7个模拟信号。另外,Kongsberg公司为了适应更深水域的应用,开发了ACS500防喷器应急声呐控制系统,采用更新的声学通信技术,水下控制接口扩展至16个,应用水深高达4 000 m。相比之下,国内相关系统研制信息较少,河北华北石油荣盛机械制造有限公司在防喷器组基础上开展相关课题研究。

现役钻井平台配备的应急声呐控制系统为国外公司标准产品,多数主要应用于应急控制,部分产品具备回路测试功能(如美国Nautronix公司的NASeBOP系统),对水下井口状态参数的实时监视与测量功能的支持不够,甚至无法对用户平台或平台附近使用的井口状态信息进行实时动态监测。另外,现役产品虽采用ROV等水下设备进行现场更换电池来增加连续工作时间,但更换时存在短时监控失效的安全隐患。

综上所述,深海油气开发水下防喷器紧急备用控制系统是保障海洋油气开发平台安全工作的必要设备,而声呐控制系统具有更好的独立性和实用性,受到国内外用户的青睐。相较而言,国内在水下防喷器紧急备用控制系统的整体设计和阀件制造上取得了一定进展,但与国外相比仍较为落后,存在明显短板,也未见配套声呐控制产品。因此,深海油气开发水下钻井信息的实时监测与可靠遥控成为当前海洋钻井平台急需解决的关键问题之一。

2 系统方案

2.1 总体方案

深海油气开发水下防喷器应急声呐监控系统主要针对海洋油气开发水下防喷器紧急备用监控需求,结合国际相关标准(如API 16/17系列规则、DNV Drilling Plant等)要求,开展相关技术研究。为海洋钻井井喷失控应急抢险作业所需的远程可靠遥控以及井口关键参数实时可视化监视测量提供技术手段。

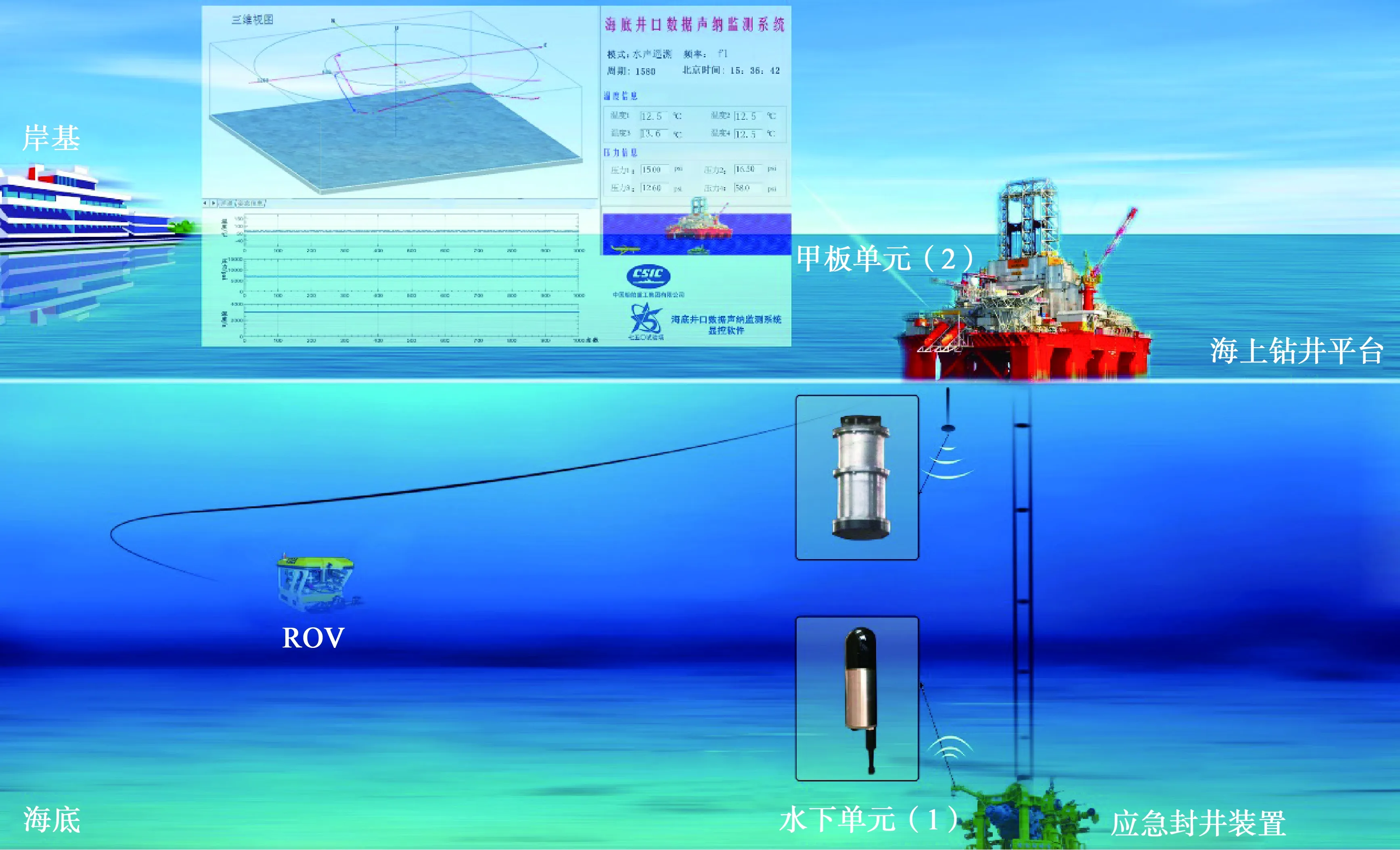

系统与水下防喷器(或称“应急封井装置”)配套使用,安装在深海井口的水下防喷器上,主要用于水下防喷器的紧急备用控制使用,同时也可作为井口部分状态参数的实时监测。系统基本工作情况如图1所示。

图1 系统工作示意图Fig.1 Schematic diagram of system operation

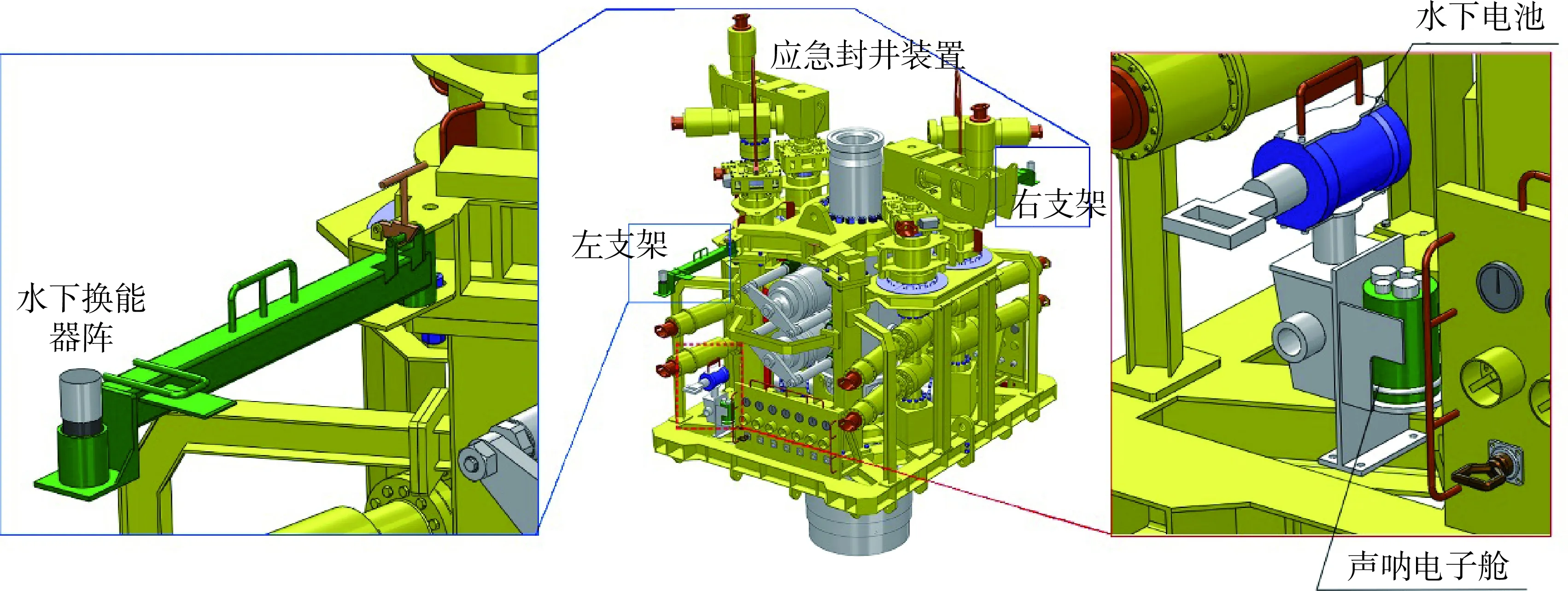

系统在安装结构、水声信号工作频带等方面与国外产品兼容,为后续多型钻井平台的直接替换、安装与使用奠定了基础。考虑到水下井口特殊工作环境以及应急封井装置结构对系统水声信号的遮挡等实际工作情况,水下单元的水下换能器阵为双备份结构,分别安装在水下应急封井装置的左右支架上,通过水密缆与声呐电子舱连接。系统水下单元具体安装结构如图2所示。

图2 水下单元安装结构Fig.2 installation structure of underwater unit

2.2 组成及原理

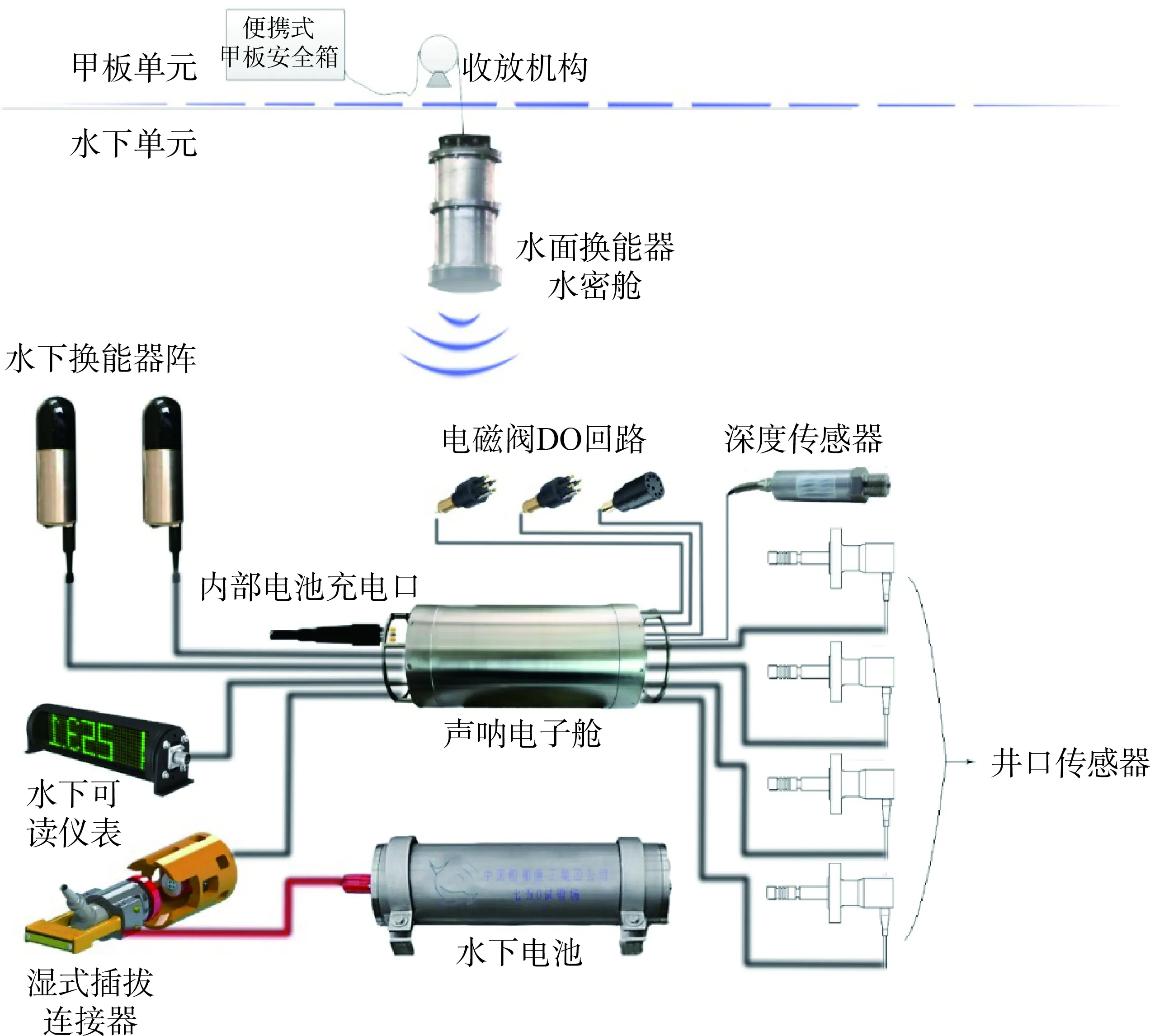

系统主要由水下单元和甲板单元两部分组成,系统基本组成结构如图3所示。

图3 系统组成结构Fig.3 Schematic diagram of system composition

如图3所示,水下单元包含水下换能器阵、声呐电子舱、井口传感器、水下可读仪表、深度传感器、水下电池、电磁阀DO回路等;甲板单元包含水面换能器水密舱、收放机构、便携式甲板安全箱等。声呐电子舱内集成有前放、模拟处理、数字处理、编码发射机和内部电池等,电子设备均采用冗余热备设计方案,并且安装独立的内部电池,与现场可更换水下电池共同实现双备份供电功能。

水面换能器阵采用多阵元换能器阵结构,结合水声信号时频编码[8]加综合分集等信号处理技术,实时将水下井口温度/压力等传感信息数据进行联合编码,利用水声遥测技术实时传输井口温度/压力传感器等测量数据。同理,利用上述方法可实现用户操控指令及时传送至水下井口,完成及时可靠的远程水声遥控操作。系统原理如图4所示。

深海油气开发水下防喷器应急声呐监控系统水下单元安装在深海井口,存在封井装置结构物遮挡和现场工业噪声干扰以及声信号多途反射叠加等不利因素,对系统水声遥测精度和遥控可靠性造成影响[8-9]。特别是当发生井喷时,井口的水下单元附近会存在喷射引起的振动冲击噪声,直接对系统水声控制功能造成巨大影响,甚至导致系统失效。因此,需要在常规水声工程基础上充分考虑深海井口的实际工况,特别是特殊情况下的可靠性设计。

3 试验测试

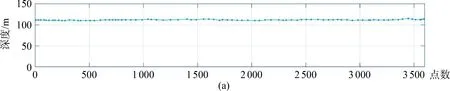

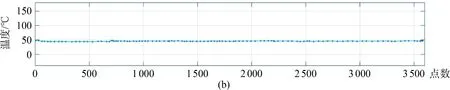

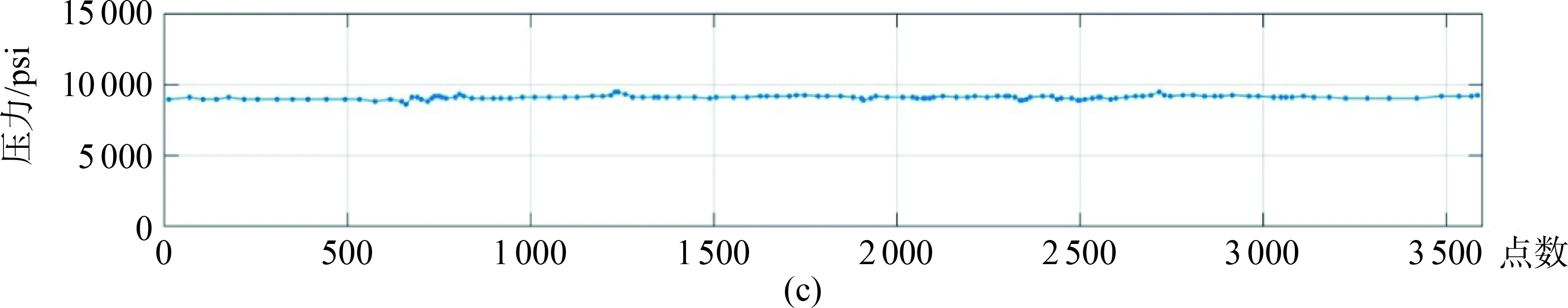

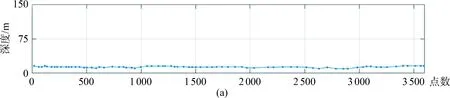

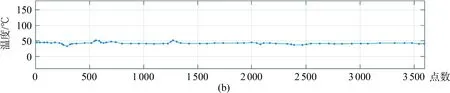

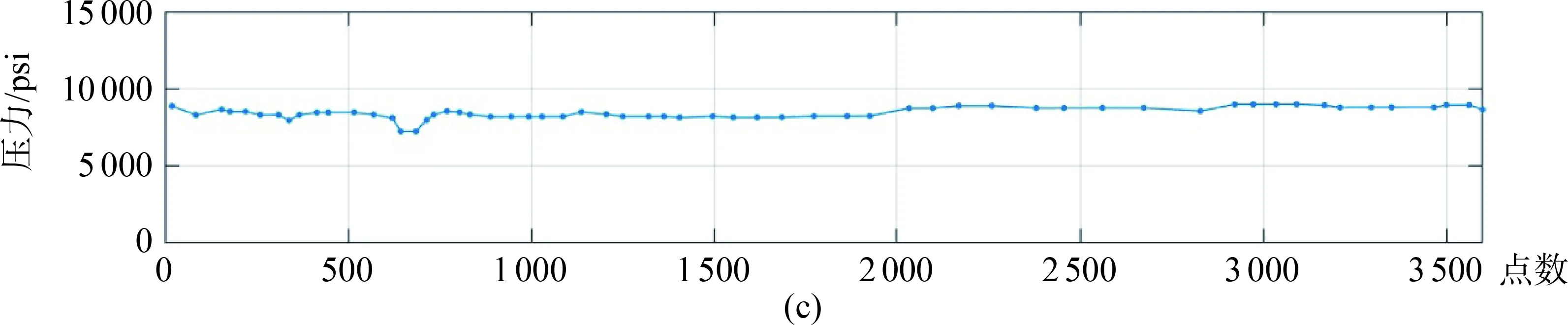

为了对系统功能及性能进行实际测试,在国内某深水湖泊进行了系统功能及性能指标的实航测试,试验测试结果如图5所示。之后,在我国渤海附近进行了海上测试,测试结果如图6所示。

图5 湖上实航遥测数据曲线图

图6 海上实航遥测数据曲线图

如图5和图6所示,湖上试验中压力及温度为模拟数据,深度为实际测试数据;海上试验为连接实际压力、温度、深度等传感器数据,海上试验水域为渤海某码头附近,且位于海边浅水海域(水深为15.2 m),存在较大的反射叠加等声信号干扰影响,所测试深度数据误码较高(10-3)。分析其主要原因有两个:

(1) 现场环境影响。试验水域为码头内部,水声信号受近距离的码头水泥刚性壁反射叠加影响较大,且试验水域旁有多台大型水面机械正在施工,综合噪声较大。

(2) 测试方法受现场条件约束。系统实际测试中甲板单元和水下单元距离过近,甲板单元在码头吊放至水下2 m左右,距离水下单元为4~5 m,声信号限幅严重。

系统主要应用于深海垂直信道,利用水声通信技术实现深海钻井平台与深海井口之间的应急声呐监控。分析系统湖试及海试的情况,主要问题与不足如下:试验环境与系统实际使用深海环境存在较大差异。深海垂直信道通常假设为单途径、无畸变的理想水声信道,而浅海信道多描述为多径衰落信道。受试验条件的限制,湖试只能到100 m左右深度,利用水平距离来测试系统主要功能;海上试验水域为海边某港口码头的附件,试验水域深度只有15 m左右,且附近存在大量的工业噪声及浅海多途叠加等干扰,虽然采取了时频编码[8-9]和分集技术[10],但系统误码率在浅海测试中只能达到10-3左右,与深海环境下仿真10-5指标相差较大。

湖海测试均与系统实际使用环境不尽相同,但所测试数据仍能在一定程度上对系统功能和性能进行验证,具有一定的实用性。

后续将完善系统在浅海条件下的性能,同时联合应急封井装置进行实际深海测试,再进行深海信道的实际测试,在实际工况下对系统性能指标进行摸底测试,为后续系统改进与提高奠定基础。

4 结 语

深海油气开发水下防喷器应急声呐监控系统完成工程样机研制,并进行初步的湖海试验测试,测试结果满足主要技术指标要求,达到国际先进产品的性能,部分功能及指标甚至超过国外同类产品(如控制接口数量、水下电池寿命等)。与国外类似产品相比对的情况如表1所示。

综上所述,深海油气开发水下防喷器应急声呐监控系统采用声学脉冲信号综合编解码技术,在国外主导产品安装结构兼容的基础上,在通用有限声学频带内实现高达24个接口的远程水声遥控以及井口多参数的实时遥测与显示。为水下钻井平台,特别是深海钻井平台的应急声呐监控提供技术支持和监测手段,也为现役平台装备国产化提供可选方案和相应技术支持。