基于热成像的高速铁路轨道板表面裂缝检测方法研究

王登涛,李再帏,何越磊,张志远,路宏遥

(1.上海工程技术大学城市轨道交通学院,上海 201620; 2.中国铁路上海局集团有限公司上海高铁维修段,上海 200439)

无砟轨道是我国高速铁路的主要轨道结构形式,其在复杂服役环境以及长期列车荷载等因素的综合影响下,服役性能劣化特征逐步显现,呈现了大量裂缝病害,极大地威胁着列车的平稳运行及行车安全[1-3]。作为CRTS Ⅱ型轨道板的典型结构特征,预裂缝的设置是对轨道板表面裂缝的预先控制,防止其无规律开裂及扩展[4-5]。而对于非预裂缝处裂缝,其出现和发展往往具有不可预测性和无规律性,潜在危险巨大,因此,如何实现对非预裂缝处裂缝及时有效检测就成了轨道板结构维修中需要重点关注的问题。目前,对于轨道板表面裂缝的检测主要依靠人工巡检和超声波检测;受限于线路养修条件,在深夜进行人工巡检往往受到照明设备、人员经验和线路条件的影响,检测随机性和漏检性较高;超声波检测往往需要辅助耦合剂,检测效率低下,且后续分析复杂[6-7]。所以,在目前高速铁路工务维修作业量大且时间短的现实条件下,上述方法并不能实现对轨道板的大面积、高效率有效检测,因此有必要探究新的适用于工务现场的检测方法。

红外热成像技术是一种利用物体自身红外辐射差异进行检测的新型无损检测技术,具有全天候、高效率的优点,已在多个领域获得广泛研究和应用[8]。Titman和Mian等[9-10]利用红外热成像技术对道路、建筑外墙等大型混凝土结构进行了检测研究,发现红外热成像技术能够有效地对混凝土表面裂缝、空鼓和渗水缺陷进行探测识别。贾庸等将热成像技术成功应用于航空合金材料表面裂缝的检测工作之中,并总结了最佳检测方法[11]。但在轨道工程领域,该技术的研究与应用仍处于起步阶段,尤其是对轨道板表面裂缝检测方面更是少有涉及。

基于此,针对高铁工务维修天窗期轨道板表面裂缝检测问题,在现场调研基础上,通过建立含表面裂缝的轨道板红外热成像检测有限元三维模型,分析了裂缝长度、裂缝宽度和环境温度对检测效果的影响规律,并分别对不同热激励辐射强度和激励时间进行了检测优化研究,以期为工务部门针对性维修提供一定的技术支撑。

1 裂缝现状调查与分析

选取华东地区某高速铁路进行轨道板表面裂缝调研,区间全长为10 km。统计调研结果发现,除可控的预裂缝处裂缝之外,轨道板表面还存在大量非预裂缝处裂缝,主要表现为沿承轨台枕角分布的“八”字形短裂缝和靠近承轨台侧边的横向裂缝。

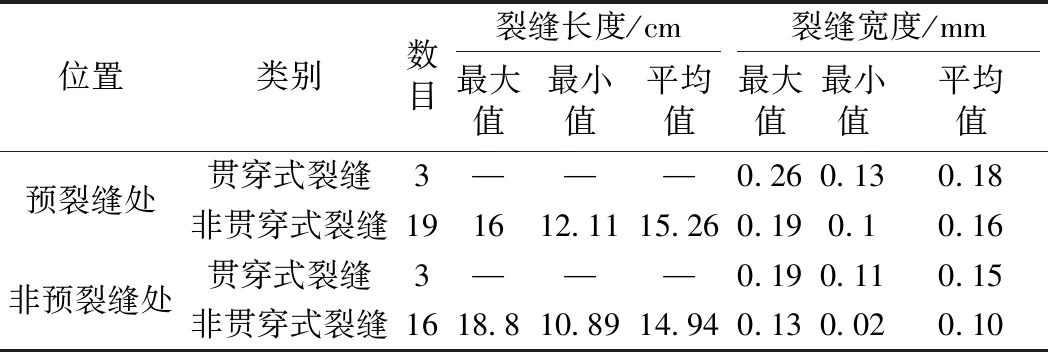

这是因为在长期列车荷载作用下,承轨台与轨道板连接处将产生明显的应力集中,导致其所受拉应力明显大于其抗拉强度,产生开裂。同时,在温度荷载作用下,轨道板结构不断发生伸缩变形,导致裂缝沿轨道板横向逐步扩展连通,直至发展为贯穿式裂缝[12-14](图1)。具体结果如表1所示。

图1 现场贯穿式裂缝

表1 轨道板裂缝情况统计

分析表1可知,轨道板表面非预裂缝处裂缝占比高达47%,损伤情况严重,且形态细小不易发现,严重威胁着轨道板结构安全服役性能。因此,如何实现在天窗时间内对非预裂缝处裂缝及时有效检测是工务部门亟需解决的问题。

2 红外热成像检测原理与热力学计算

2.1 红外热成像检测原理

任何温度高于绝对零度的物体都会不断地向外界进行红外辐射,由于物体的表面温度和热物性参数各不相同,物体向外界进行红外辐射的能力也各不相同。物体的温度越高,进行红外辐射的能力就越强。红外热成像技术通过检测物体表面所发射的不同强度红外热波,并将其转化为颜色不一的红外热像图,以此达到对物体进行检测的目的[15]。

对于轨道板结构而言,当其表面出现裂缝病害时,由于裂缝内空气介质的导热性能与混凝土材料的导热性能相比相对较差,当热流流入时,热量将在裂缝区域产生积聚;当热流流出时,裂缝内空气介质又减缓了热量的耗散,从而导致裂缝区域与非裂缝区域产生温度差异,利用红外热成像仪对这种温度差异进行采集,即可实现对轨道板表面裂缝病害的检测。

2.2 表面温差计算理论

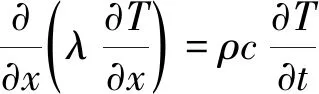

由于轨道板的厚度(0.2 m)远小于其长度(6.45 m)和宽度(2.55 m),因此可将其看作无限大平壁结构,根据傅里叶热传导定理,满足一维热传导方程[16-17]

初始条件:t=0,T=T0

边界条件:x=0,∂T/∂x=0

x=d,-λ·∂T/∂x=h(T-Te)

式中,T为某时刻轨道板内任意某点温度,℃;λ为轨道板导热系数,W·m-1·℃-1;ρ为轨道板密度,kg·m-3;c为轨道板比热容,J·kg-1·℃-1;x为厚度方向坐标;d为轨道板厚度,m;T0为初始温度,℃;Te为环境温度,℃;h为综合换热系数,为辐射换热系数与对流换热系数之和,W·m-2·℃-1。

假设裂缝上方有一厚度趋近于无穷小的混凝土层,则可将裂缝病害视为内部缺陷病害。设轨道板表面裂缝区域温度T1与非裂缝区域温度T2的温差为ΔT,考虑裂缝宽度s和长度l因素

ΔT=g(T0,Te,t,ρ,c,d,λ,h,l,s)

为了方便表述将上式转化为

ΔT=F·C·R

式中,F为温度系数,主要影响因素为环境温度;C为尺度系数,在轨道板厚度确定时主要影响参量为裂缝宽度和裂缝长度;R为热力学系数,默认为常数。

所以,要实现对轨道板表面裂缝有效检测,需要对裂缝长度、裂缝宽度和环境温度等因素进行深入分析,后文将采用有限元的理论方法进行研究。

3 有限元仿真

3.1 轨道板模型建立

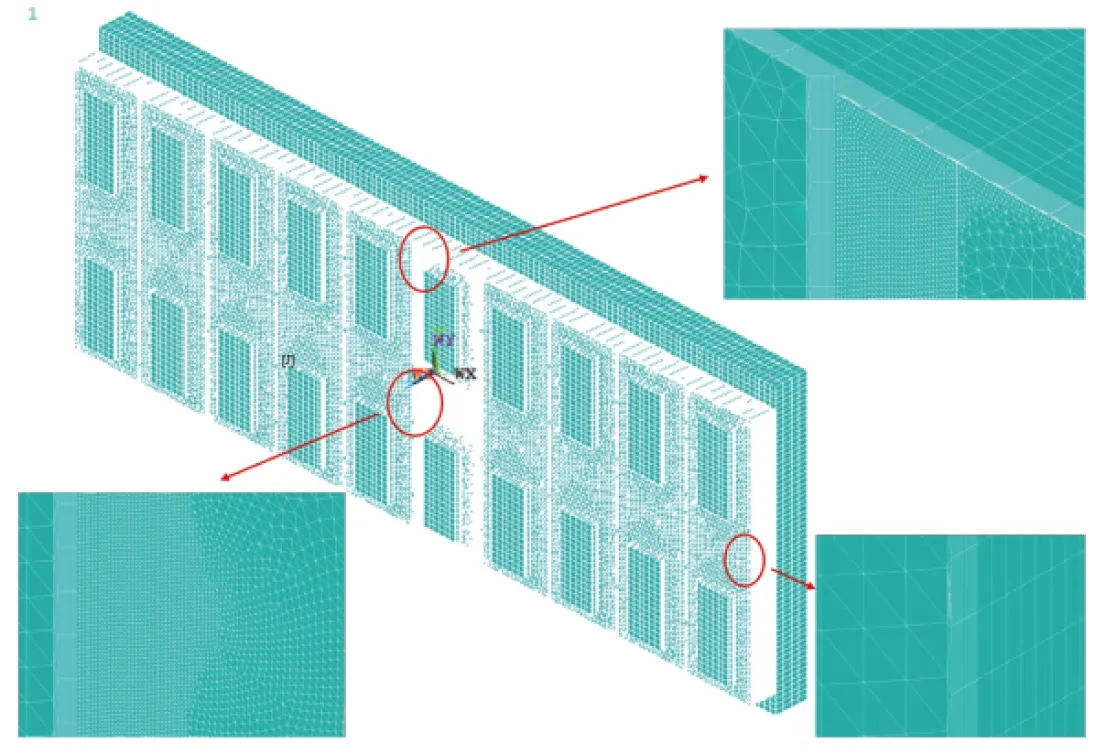

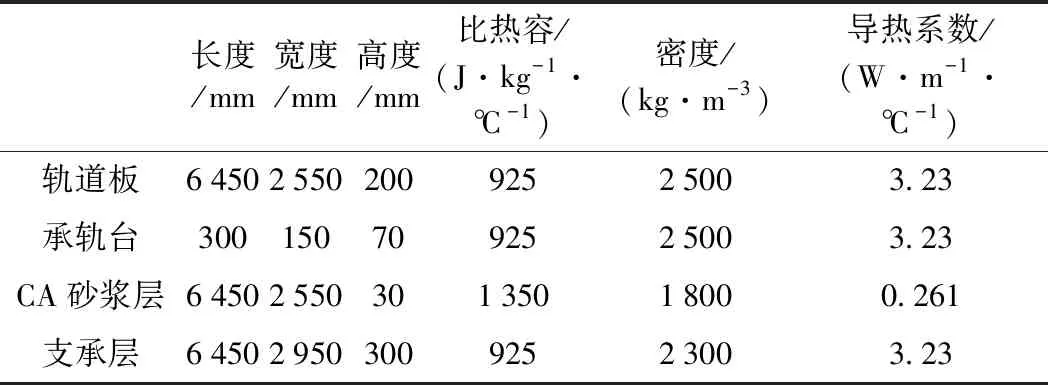

按照实际尺寸建立含表面裂缝的CRTSⅡ型轨道板红外热成像检测有限元三维模型。其中,轨道板、承轨台、CA砂浆层和支承层均采用Solid70实体单元进行设定,各层之间采用粘接处理保证连接[18];利用布尔运算在轨道板表面设置裂缝,并将实际条件下的不规则裂缝简化成横截面为矩形的规则裂缝,同时,对裂缝区域网格划分进行加密处理,如图2所示。主要计算参数如表2所示。

图2 CRTSⅡ型轨道板红外热成像检测三维模型

由于轨道板温度场受时间因素影响较大,需先进行30 min短时程稳态热分析,并将结果定义为轨道板结构初始温度场。同时,根据热力学分析,将辐射换热和对流换热产生的热效应全部转换成对流换热热流密度,并作为第三类边界条件施加在模型上表面,模型侧面默认绝热(热流密度为0)[19]。

表2 CRTSⅡ型轨道板主要计算参数

3.2 模型验证

由于该检测模型本质上为传热模型,因此采用轨道板不同深度处现场实测数据与仿真计算数据对比的方式进行模型验证。

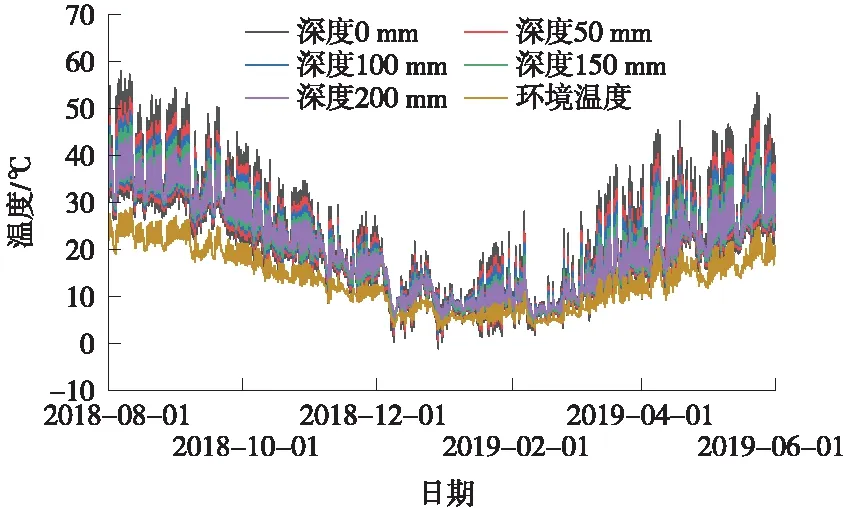

选取调研区段开展现场监测试验,分别对气象参数和距离轨道板表面0,50,100,150 mm及200 mm的温度数据进行监测。采样频率为30 min,采样精度为0.01 ℃,监测期间环境温度与轨道板全时程温度数据如图3所示。

图3 监测期间全时程温度数据

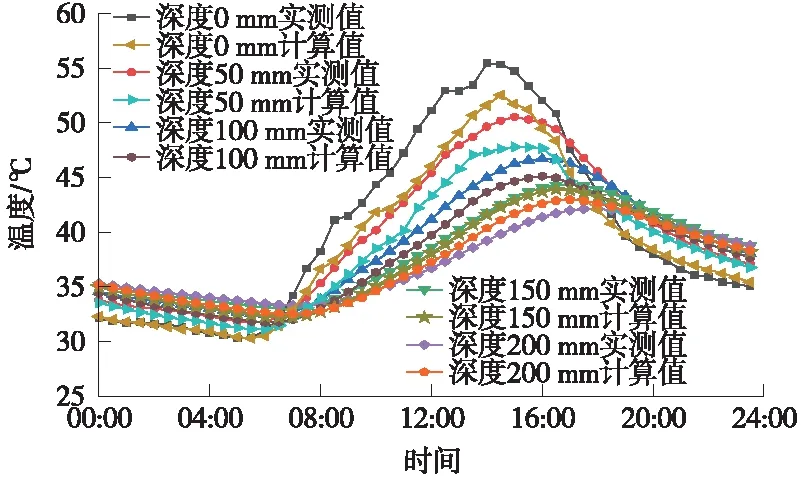

可以看出,轨道板温度整体高于环境温度,不同深度的温度变化规律与气温在时序上保持一致,且深度越大,温度日波动幅度越小,符合基本变化规律。选取监测期间内某一晴好天气,将对应气象参数输入进行仿真计算,结果如图4所示。可以看出,实测值与计算值存在一定的误差,在深度0 mm及50 mm处较为明显,最大差值出现在板表面,为4.14 ℃。这是因为检测模型对边界条件进行了简化,将辐射换热等效转换为对流换热,同时,相关热力学参数的取值也存在误差。但是总体看来,在不同深度处,实测值与计算值的变化趋势相同,两者的差值基本在合理范围内,异常值较少,且峰值出现时刻也基本吻合,因此,利用该模型进行相关仿真计算是可靠的。

图4 不同深度处实测值与计算值对比

3.3 计算参数选取

对于环境温度参数,结合轨道板结构检修实际情况,统计夜间0:00~03:00检修天窗时间内环境温度数据,发现环境温度最大值为28.3 ℃,最小值为-3.6 ℃,且随季节呈现规律变化(图5)。因此,分别选取环境温度为-5,0,5,10,15,20,25 ℃和30 ℃进行仿真计算。

根据《高速铁路无砟轨道线路维修实施细则》[20],分别选取裂缝宽度为0.1,0.2 mm和0.3 mm作为计算参量。考虑到当裂缝长度较小时对轨道板结构影响微小,且根据表1统计结果,现场裂缝平均宽度在15 cm左右,随着服役时间的增加,裂缝将不断扩展延伸,因此分别选取裂缝长度为1、1/4和1/16倍轨道板宽度,约合2.550,0.638,0.159 m。

图5 监测区段0:00~03:00时段环境温度分布

3.4 结果分析

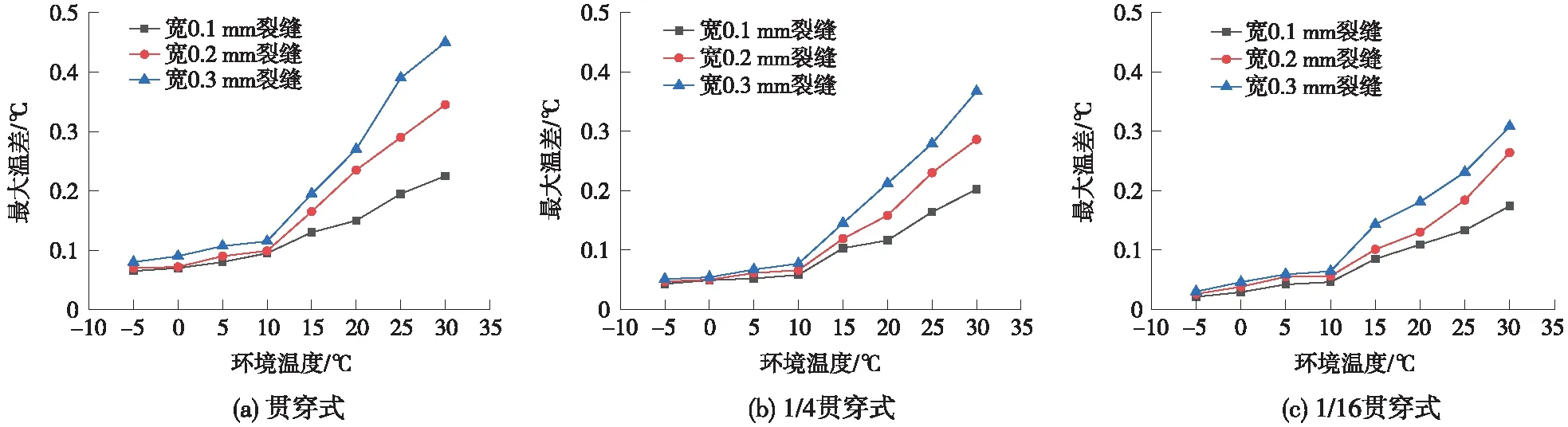

采用控制变量法,依次对环境温度、裂缝长度和裂缝宽度参数的不同取值进行共计72种工况的有限元仿真计算。

图6和图7为分别提取各工况下裂缝区域与轨道板表面非裂缝区域的最大温差结果。可以看出无论何种形式的裂缝,随着环境温度的升高,裂缝区域与非裂缝区域的最大温差都呈现出不断增大的趋势。当环境温度小于10 ℃时,随着温度的升高,最大温差的上升幅度相对较为平缓,总体温升并不明显,基本处于0.1 ℃以下,难以实现有效检测;当环境温度大于10 ℃时,随着温度的升高,最大温差开始大幅上升,检测效果也越来越好。

图6 不同环境温度下裂缝宽度-最大温差变化关系

图7 不同环境温度下裂缝长度-最大温差变化关系

进一步对比分析发现,裂缝宽度越大、长度越长,裂缝区域与非裂缝区域的最大温差也越大,检测的效果也越好。这是因为裂缝越大,裂缝内部填充的空气介质也越多,在不同导热性能的影响下,两者的温度效应愈发明显,裂缝区域与非裂缝区域的温度差异也愈发突出。以贯穿式裂缝为例,在30 ℃条件下,当裂缝宽度为0.3 mm时,裂缝区域与非裂缝区域的最大温差可达0.45 ℃,而当裂缝宽度缩小到0.1 mm时,最大温差也快速缩小到0.23 ℃。

综合可以看出,只有当环境温度大于20 ℃,才能实现对宽度大于0.1 mm、长度大于1/16轨道板宽度裂缝的有效检测。因此,虽然利用红外热成像技术可以实现在夜间对轨道板表面裂缝的检测,但在无辅助条件下,检测效果受环境温度制约较强,检测范围相对较小,为实现在夜间对轨道板表面裂缝完全有效的检测,有必要对检测条件进行优化。根据现场监测数据发现,在白天有太阳照射的条件下,轨道板表面温度会出现快速大幅的上升,因此在夜间环境温度和风速不可控的情况下,考虑采用施加外部热激励的方式进行检测优化,并进行有限元计算。

4 检测条件优化

考虑最不利检测条件,设置环境温度为-5 ℃,裂缝宽度和裂缝长度分别为0.1 mm和10 cm。模拟动态检测,设定激励时间为1 s。

4.1 热激励辐射强度的影响

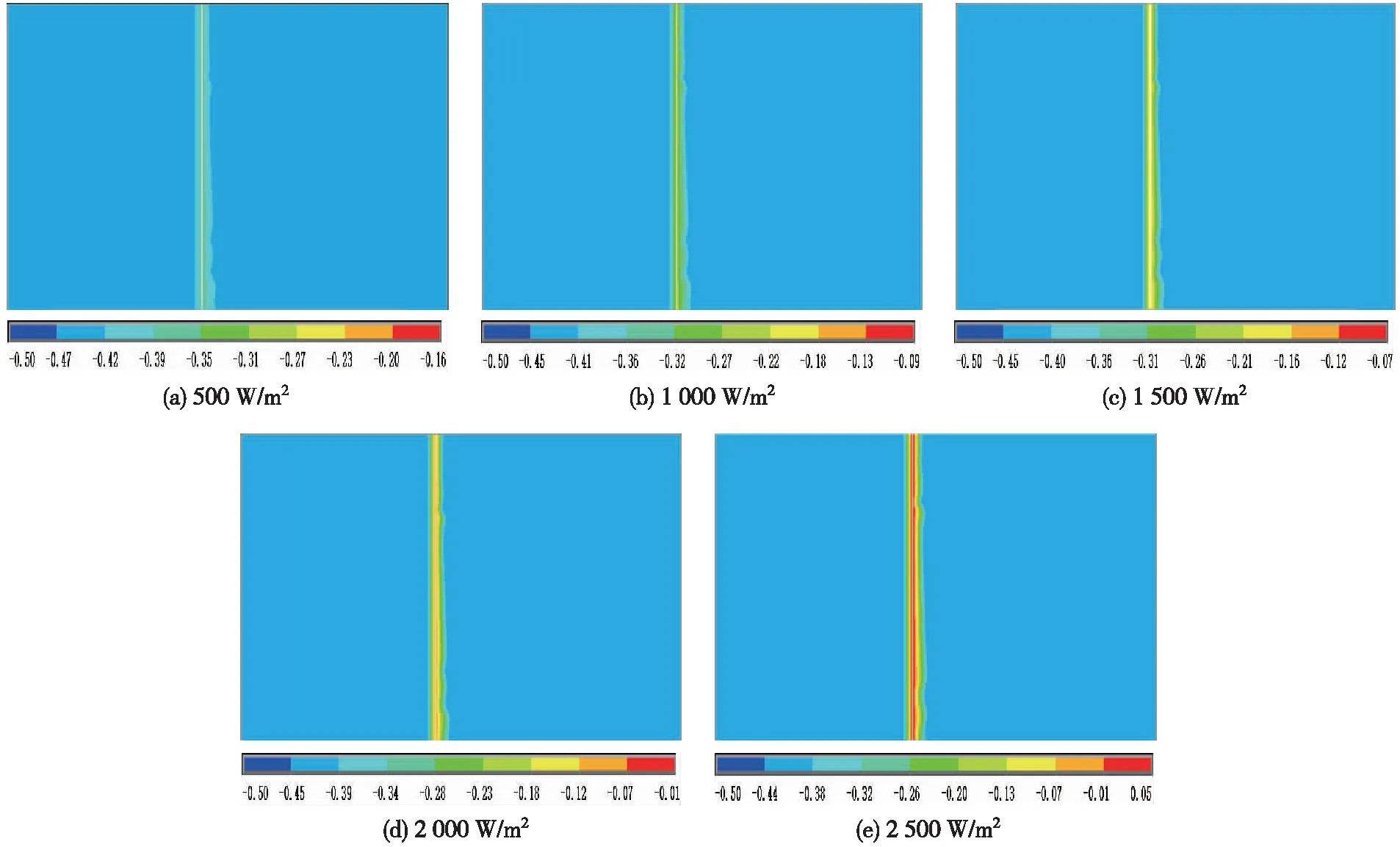

分别设置500,1 000,1 500,2 000 W/m2和2 500 W/m2五种热激励辐射强度,依次对模型进行仿真求解计算,各辐射强度条件下局部温度云图如图8所示。

图8 不同辐射强度下裂缝局部温度云图

可以看出,在施加热激励的条件下,裂缝区域温度明显高于轨道板表面非裂缝区域,且随着热激励辐射强度的逐渐增大,裂缝区域的温度不断升高,同非裂缝区域的温差也逐渐增大,检测效果越来越好。这是因为随着辐射强度的增加,产生的热量越来越多,裂缝区域积聚的热量也越来越多,当辐射强度为2 500 W/m2时达到最大,最大温差为0.43 ℃。同时,裂缝区域的热量由裂缝边缘逐渐向非裂缝区域扩散,形成沿裂缝扩展方向的温差带,温差带受承轨台热传导影响,在靠近承轨台一侧表现为不均匀波动状态,扩散幅度较大,而在远离承轨台一侧则较为均匀。

当热激励辐射强度为1 000 W/m2时,裂缝区域与非裂缝区域的最大温差为0.23 ℃,已经可以实现有效的检测,因此,为避免轨道板受到过高的局部温度荷载,选择热激励辐射强度为1 000 W/m2较为适宜。

4.2 激励时间的影响

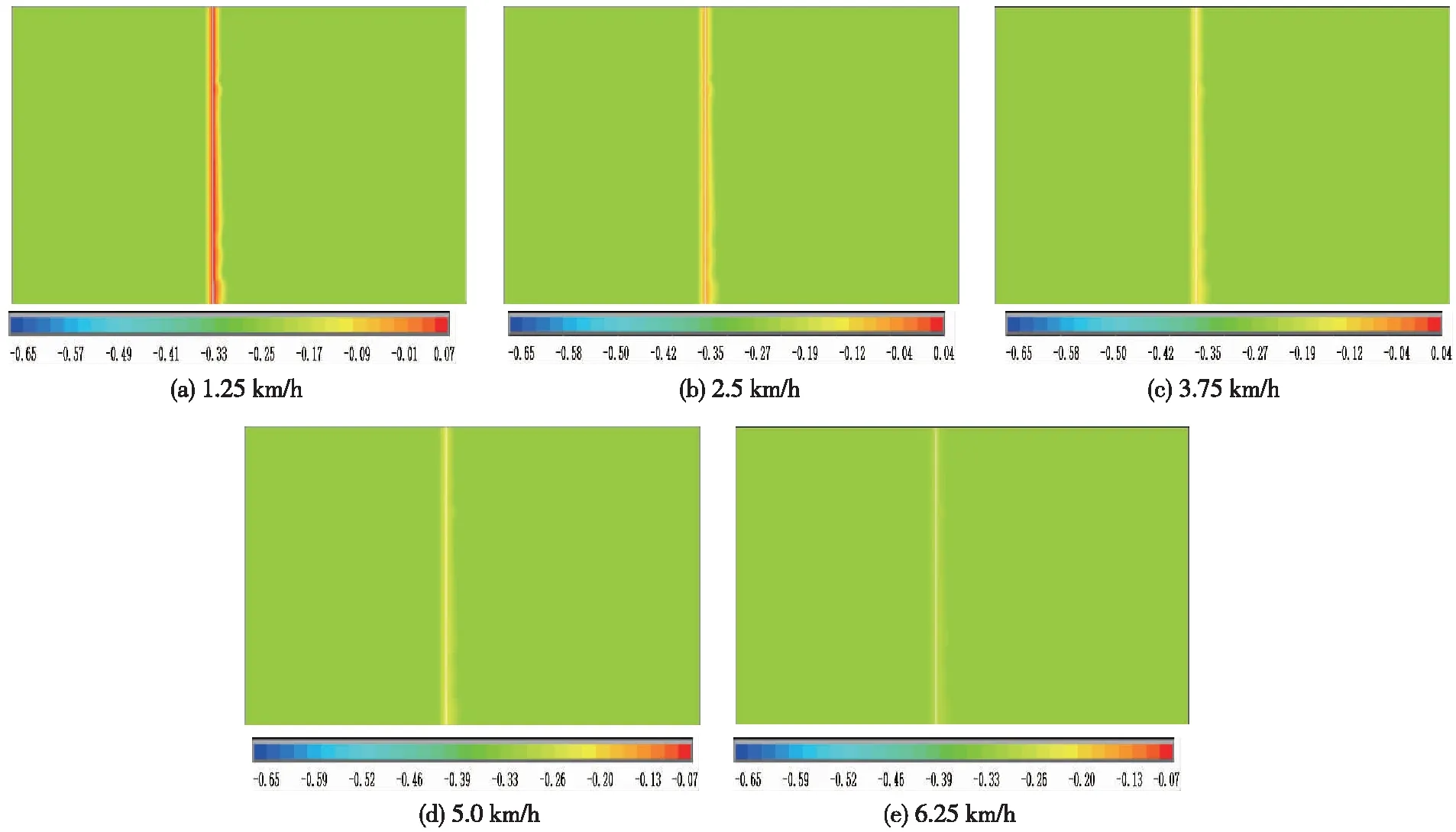

设置热激励辐射强度为1 000 W/m2,分别选取激励时间为2 s(1.25 km/h)、1 s(2.5 km/h)、23 s(3.75 km/h)、12 s(5 km/h)和25 s(6.25 km/h)进行仿真计算,各检测速率裂缝局部放大图如图9所示。

图9 不同检测速率下裂缝局部温度云图

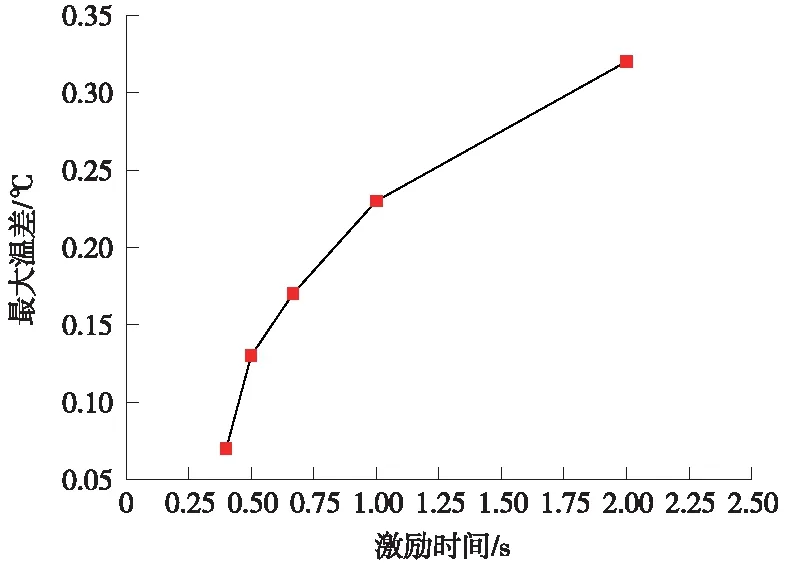

随着激励时间的减小,裂缝区域与轨道板表面非裂缝区域的温差不断缩小,检测效果越来越差。当激励时间为2/5 s时,两者的温差为0.07 ℃,已经不能实现有效检测。这是因为混凝土导热性能较差,热传导进程缓慢,当激励热源快速通过时并不能对其产生明显的热效应。裂缝区域与轨道板表面非裂缝区域的最大温差与激励时间关系如图10所示。可以看出,当激励时间由1 s增加到2 s时,最大温差上升幅度最大,升幅为0.09 ℃。当激励时间缩短为1/2 s时,裂缝区域与非裂缝区域的最大温差已缩小到0.13 ℃,接近红外热成像检测精度临界值,检测效果变差。因此,为保证对裂缝的快速有效检测,激励时间应大于1/2 s,即检测速率控制在5 km/h较为合适。

图10 激励时间-最大温差变化关系

5 结论

(1)利用红外热成像技术可以实现对轨道板表面裂缝的夜间检测,环境温度越高、裂缝的宽度和长度尺寸越大,检测的效果越好。

(2)环境温度小于10 ℃时,不同裂缝宽度和裂缝长度对裂缝区域与非裂缝区域最大温差的影响效果并不明显。在20 ℃条件下,可以实现对宽度大于0.1 mm,长度大于15 cm裂缝的有效检测。

(3)通过优化检测条件,有效地扩大了环境温度适用范围、提高了检测精度和检测效果。当对轨道板施加辐射强度为1 000 W/m2、激励时间为1/2 s的热激励时,可实现对轨道板表面细小裂缝5 km/h检测速率的动态检测。