抗盐聚合物驱采出水处理适应性分析

刘宏彬 卢晓平 夏福军 张静伟

1大庆油田工程有限公司

2大庆油田有限责任公司第一采油厂

3化工有限公司技术开发研究院

为了提高聚合物驱油的经济效益,大庆油田开展实施了先导性注入抗盐聚合物驱油剂驱油试验[1-4]。由于目前驱油先导性试验选择的井数较少,没有大规模地实施应用,其驱油后采出液处理过程中产生的采出水采用掺入已建聚合物驱采出水处理站的方式进行处理,而掺入的抗盐聚合物[5]驱采出水是否对现有采出水处理工艺产生影响,已建的聚合物驱[6]采出水处理设备能否满足抗盐聚合物驱采出水处理要求,需要通过实际现场试验研究予以确定,并通过试验研究给出掺混比例,从而指导实际的生产运行,确保已建采出水处理设备及系统工艺处理后的最终出水水质达标。

1 聚中112污水站采出水处理适应性分析

聚中112转油放水站所属区块包括水驱采油井47 口和计量间4 个,采出液量为1 930 m3/d;抗盐聚合物驱采油井61 口和计量间5 个,采出液量为6 790 m3/d。所有井的采出液全部进入该站进行油气水三项分离,其中二段脱水有部分油进入北Ⅰ-1进行进一步脱水。

1.1 工艺及运行参数

聚中112 污水处理站[7-10]采用的处理工艺流程为:一次自然沉降→二次混凝沉降→一次石英砂过滤→净化水。目前该站实际运行负荷为设计负荷的27.5%,总沉降时间为20.7 h,比设计沉降时间12 h 延长了8.7 h,其设计和实际运行参数对照见表1。其中抗盐聚合物驱采出污水占77.8%。

1.2 现场实际处理效果监测分析

现场试验连续进行3天,每天上午、下午(同一个时间)各取1 组水样,分别对聚中112 污水处理站的一次自然沉降罐进水和出水、二次混凝沉降罐出水,以及一次石英砂过滤后的出水取样进行分析化验,主要测试含油量、悬浮固体含量、滤后水中悬浮物粒径中值、污水聚合物质量浓度和黏度,其测试结果见表2。

由表2 可知,聚中112 污水处理站处理来水含油量较高,平均为1 360 mg/L,相比现有的聚合物驱采出水污水处理站进站污水含油量高(生产管理要求小于500 mg/L),滤前含油量大于100 mg/L,滤后水含油量平均为53.8 mg/L;处理来水悬浮固体含量相对较高,平均为89.5 mg/L;最终滤后出水含量平均为36.2 mg/L,没有达到聚合物驱采出污水高渗透率油层回注水水质控制指标小于20 mg/L的要求;而最终滤后出水中的悬浮固体颗粒粒径中值平均为3.375 μm,达到了聚合物驱采出污水高渗透率油层回注水水质控制指标小于5 μm的要求。

上述分析结果表明:当现有聚合物驱采出污水处理工艺中掺混抗盐聚合物采出污水所占比例较大时(77.8%),且聚合物质量浓度在480 mg/L 左右时,如果采用聚合物驱采出污水的处理工艺和设计参数,现有的处理工艺不能适应其产生的影响和满足其处理需要,最终处理后的水质将很难达到聚合物驱采出污水高渗透率油层回注水水质控制指标的要求,需要进行相应的处理工艺改造及运行设计参数调整。

1.3 减少抗盐聚合物驱采出水占比后处理效果分析

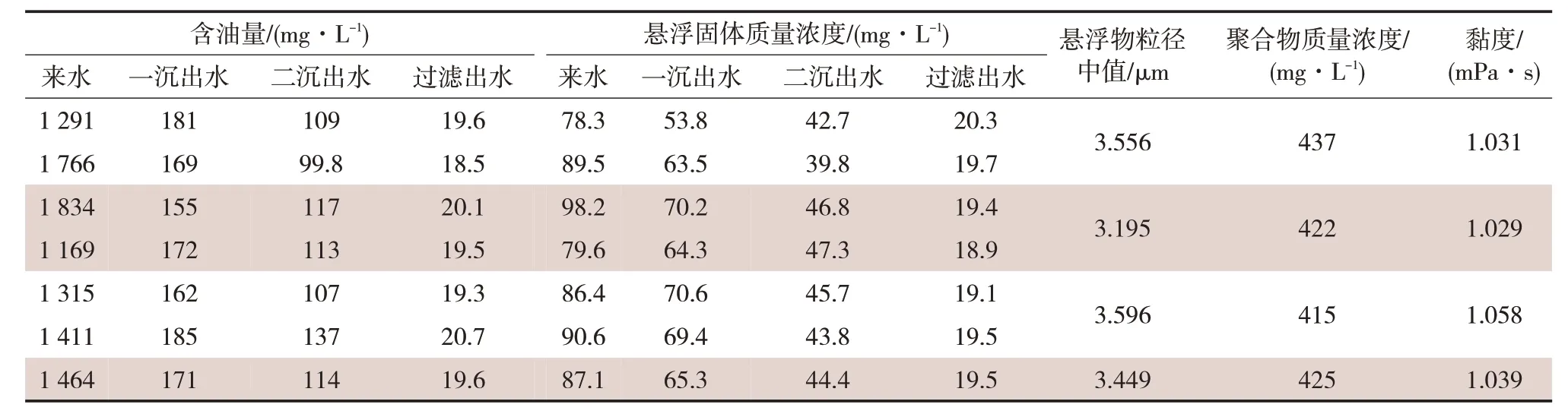

为了确保聚中112污水处理站掺入抗盐聚合物采出污水最终处理后的水质指标,现场调整了抗盐聚合物采出污水的掺入比例,即小于50%,并连续现场取样分析。其测试结果见表3。

由表3 可知,聚中112 污水处理站将掺入的抗盐聚合物采出污水的比例降至50%之后,被处理水中的含油量和悬浮固体含量都发生了变化,沉降之后的滤前含油量尽管大于100 mg/L,但也有所降低;滤后水的含油量平均为19.6 mg/L,悬浮固体质量浓度平均为19.5 mg/L,均达到聚合物驱采出污水高渗透率油层回注水水质控制指标小于20 mg/L的要求;在降低掺入抗盐聚合物采出水的比例的同时,也降低了污水的含聚浓度,从而实现了抗盐聚合物采出污水的有效达标处理。说明该站降低掺入抗盐聚合物采出污水的比例,其现有的处理工艺及运行参数能够满足生产的需要。

表1 聚中112污水处理设计和实际运行参数Tab.1 Design and practical operation parameters of sewage treatment in Juzhong 112

表2 污水处理站系统处理工艺各段处理后出水水质分析化验结果Tab.2 Analysis and test results of effluent water quality after treatment of each section of treatment process in sewage treatment station system

表3 聚中112污水处理站系统处理工艺各段处理后出水水质分析化验结果Tab.3 Analysis and test results of effluent water quality after treatment of each section of treatment process in Juzheng 112 sewage treatment

2 喇400污水站采出水处理适应性分析

2.1 工艺及运行参数

喇400 转油放水站所属聚驱采出液井124 口,其中抗盐聚合物驱采出液井47口,分别进入5座计量间。124口采出液井全部进入该站进行油气水三项分离。喇400 污水处理站采用的处理工艺流程为:一次自然沉降→二次混凝沉降→一次石英砂过滤。该站设计处理量为30 000 m3/d,实际处理量为24 000~26 000 m3/d,其中抗盐聚合物采出水量为5 300 m3/d 左右,非抗盐聚合物采出水量在10 000 m3/d左右,另有喇-Ⅱ联聚合物驱采出水量为10 000 m3/d左右。污水处理站实际运行负荷为设计负荷的86.7%,总沉降时间为18.0 h,比设计沉降时间延长了2.4 h,其设计和实际运行参数对照见表4。

2.2 现场实际处理效果监测分析

试验持续3天,现场监测内容及监测点同聚中112污水处理站,其监测测试结果见表5。

由表5 可知,尽管喇400 污水处理站的来水含油量较高(平均为2 441 mg/L),比现有的聚合物驱采出水污水处理站进站污水含油量高(生产管理要求小于500 mg/L),但滤前含油量小于100 mg/L(平均为73.2 mg/L),滤后水含油量平均为20.2 mg/L,接近聚合物驱采出污水高渗透率油层回注水水质控制指标小于20 mg/L 的要求;来水悬浮固体质量浓度平均为55.6 mg/L,滤后水含量平均为16.8 mg/L,处理后污水中的悬浮固体颗粒粒径中值平均为2.438 μm,悬浮固体含量和颗粒粒径中值分别达到了聚合物驱采出污水高渗透率油层回注水水质控制指标小于20 mg/L和小于5 μm的要求。

表4 喇400污水处理设计和实际运行参数Tab.4 Design and practical operation parameters of La 400 sewage treatment

表5 喇400污水处理站系统处理工艺各段处理后出水水质分析化验结果Tab.5 Analysis and test results of effluent water quality after treatment of each section of treatment process in La 400 sewage treatment

上述水质分析结果表明:采用该污水处理站现有处理工艺处理掺有含抗盐聚合物的采出污水,其最终处理后的水质含油量、悬浮固体含量及颗粒粒径中值,均能够达到聚合物驱采出污水高渗透率油层回注水水质控制指标的要求。分析其原因是由于该站掺入了喇Ⅱ联低含聚采出污水,导致含抗盐聚合物采出污水的掺入比例减小(占21.2%),且聚合物质量浓度在380 mg/L左右,使污水的沉降特性发生变化易于油水沉降分离,从而提高了各单体处理设备的处理效果及最终出水水质。

3 结论

抗盐聚合物驱采出污水,采用掺入“一次自然沉降→二次混凝沉降→一次石英砂过滤→净化水”的现有聚合物驱采出水处理工艺中进行处理的方法,当聚合物质量浓度在380 mg/L左右时,掺混比例占总处理量的20%左右,其最终处理后的水质能够达到聚合物驱采出污水高渗透率油层回注水水质控制指标的要求;当聚合物质量浓度在480 mg/L左右时,应当控制抗盐聚合物驱采出污水的掺混比例界限小于50%,并调整相应处理设备的运行参数,可确保处理后的水质能够达到聚合物驱采出污水高渗透率油层回注水水质控制指标的要求。