海上油田高频电脱水电极实验研究

张金鹏 卢大艳 邹万勤 梁海波 杨海

1中海油能源发展股份有限公司工程技术分公司

2西南石油大学

海上开采出的原油多以稠油为主,稠油中沥青、胶质含量高,原油黏度大,乳化现象严重[1]。近年来国内外专家、学者对稠油的油水分离进行了大量的研究,发现针对上述问题最有效的方法就是采用高频、高压电脱水的方式实现油水的分离[2-3]。

目前,对于油水乳化液脱水可以通过多种物理、化学方法单独或组合来实现,例如过滤法、离心法、化学破乳法、热沉降法、电脱水法等[4]。由于各种脱水方法的脱水原理与适应性不同,被广泛应用于不同环境。

常规的电脱水工艺可对含水率在30%以下的低含水原油进行高效脱水,但对于高含水原油电脱水处理效果较差。因此,急需一种新型工艺对高含水原油进行高效的电脱水处理。本文所介绍的新型异径圆柱体电极主要依靠不均匀的高频电场实现电脱水处理。通过对该种电极的静态装置进行试验验证表明,装置对高含水原油的处理具有较好的效果,这也为进一步研制以此为基础的动态试验装置提供了相关依据与参考。

1 高频试验电脱水设备

高频试验电脱水装置所使用的电极多以圆柱电极为主,利用绝缘的圆柱电极与外部壳体间形成不均匀电场,使得带电水滴在电场作用下进行定向运动,实现带电水滴的聚结;当小水滴聚结成为大水滴之后,大水滴在重力作用下发生自然沉降,从而完成电脱水过程[5]。

目前的电脱水技术与电脱水设备采用圆柱电极与环形负极板形成水平不均匀电场,适用于油水两相均匀分布的乳化液。但是当原油含水率超过30%时,一方面乳状液中的水滴间形成液滴链,使得电场发生击穿现象,破坏了电场的稳定性[6];另一方面,含水率过高,水滴会发生一定的沉降,使得油水分布不均匀。上述现象将导致电能泄漏,造成电能的浪费,脱水效果也因此较差[7-8]。并且,也无法选择出适宜的电场强度,同时满足装置上层与装置下层的含水乳化液。

基于此,针对高含水原油特点进行相关分析,发现在含水率超过30%时,其自身稳定性就不强,易发生一定程度的自然沉降,总体呈现上层含水率较低、下层含水率较高的特点。对于含水率较低的上层,需要施加较强的高频电场以实现油水分离;而对于含水率较高的下层,施加较强的高频电场易发生电场击穿现象。针对这一特点,构造一种从上层到下层电场强度逐渐减弱的电场,以满足针对高含水乳化液的电脱水需求[9]。

2 高效电极设计与仿真

结合现有装置,对圆柱电极与环形负极板电场进行了电场仿真:①完成建模,对物理场进行选择;②完成圆柱型电极与环形负极板的构建;③进行材料选择,电极与负极板分别选择导电材料钢铁,中间环形区域设置为空气;④在物理场内,对电极设置为终端并施加电压,对环形负极板设置为终端接地;⑤进行网格划分,完成模型建立;⑥进行计算。计算得到的水平方向的电场分布如图1所示。

图1 圆柱型电极电场分布Fig.1 Electric field distribution of cylindrical electrodes

如图1所示,该电场呈放射状向外,电场大小环形向外逐渐减小,水平方向上呈现出不均匀电场特点。水滴在不均匀电场内被极化,然后从电场较弱区域向电场较强区域内聚集。当极化水滴聚并为大水滴后将发生重力沉降,完成电脱水过程。

根据圆柱状电极与高含水原油特性分析可知,电场除了满足水平方向的不均匀分布外,还要满足竖直方向上的上强下弱。构造一种从上层到下层电场强度逐渐减弱的电场,根据电场强度等于两极板电压与距离的比值这一特点,从电压强度与极板间距两方面考虑。由于供电电源对一块极板进行供电,无法实现同一极板上不同位置电压值不同,因此从极板间距上进行考虑。外部接地极板由容器的形状进行确定,因此不便对其进行形状上的改变,因此考虑设计新型电极以达到这一目的。

新型电极的形状设计为上端半径大、下端半径小的异径圆柱体[10]。上端半径大,与极板间间距较小,电场强度较强;下端半径小,与极板间间距大,电场强度较弱。该设计可以满足从上层到下层电场强度逐渐减弱的电场构建。

完成电极设计前,先对异径圆柱电极进行了相关有限元软件仿真,仿真所得的剖面电场如图2所示。从图2中可以看出,异径圆柱电极所构成的电场沿电极的斜面形状向外依次减小,同一竖直平面上,上端的电场强度高于下端的电场强度,满足上端电场强度高、下端电场强度低的设计需求。

图2 异径圆柱电极电场截面分布Fig.2 Electric field section distribution of different diameter cylindrical electrodes

但在实际设计过程中,半径比太大或太小均不利于实现高频电脱水。因此共设计顶端与底端半径比为1∶1、1∶1.5、1∶2、1∶2.5 的4 个异径电极,并将所设计的四种半径比电极投入到电脱水装置内进行试验验证,筛选出最佳电脱水效果的电极。设计出的4 种异径圆柱体电极加工实物如图3所示。

图3 异径圆柱电极Fig.3 Different cylindrical electrode

试验验证装置由环形负极板、烧杯、电极、烧杯盖板等组成(图4)。其中环形负极板为铁质圆环,由于该板接地,因此对导电性等材质要求不高。烧杯为玻璃材质,上部的烧杯盖板为有机玻璃,具有较好的绝缘性。异径圆柱电极由铝制金属棍加工得到。铝制电极具有导电性好、材质轻、易加工等优点,用于试验设备制作具有显著的优势。试验时,将电极放入烧杯中,再将烧杯盖板通过盖板中心圆孔穿过电极,最终放在烧杯上面,烧杯托住盖板,实现装置的稳定。最后将稳定的装置放入到环形负极板内,整个装置搭建完成。为实现装置的恒温电脱水,再将整个试验装置放入到恒温油浴锅内,保持装置内温度的稳定。

图4 试验验证装置Fig.4 Experimental verification device

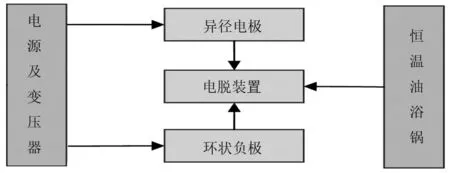

试验装置的框图如图5 所示,除图4 所示装置外,还有电源、变压器为整个装置供电,恒温油浴锅对整个试验装置进行恒温。电源信号经变压器变压后引出两路,正极施加在异径电极上,充当电场正极;负极施加在环状负极上,充当电场负极。整个电脱水装置放于恒温油浴锅内进行电脱水过程中的恒温。

图5 试验装置框图Fig.5 Block diagram of test device

3 不同电极棒在不同电压下电脱水试验

为验证该类型电极棒的电脱水效果,寻找最优半径比实现最高效的高含水原油电脱水处理。针对不同半径比的电极棒分别进行30 min、45 min的电脱水处理,通过试验数据对比得到在30 min、45 min下的最佳半径比电极[11]。

3.1 电脱水30 min

对已有原油进行配比、乳化,使其含水率达到50%左右,分4 组分别加入到4 种不同半径比的新型电极试验装置之中,通过对电压参数进行不同设置后,对其进行电脱水。由于适当升温有利于降低稠油黏度,增加高含水原油内水滴的流动性[12],整个过程中,将装置放置于恒温油浴锅内,装置温度恒定在70 ℃左右。在电脱水处理30 min 后对其进行取样,取样量约为100 mL,再对取样的油品进行蒸馏,测试其含水率。为了降低试验误差,每一组试验分别进行3次,得到不同电压下、不同半径比的电极在电脱水处理30 min后的平均含水率结果(表1)。

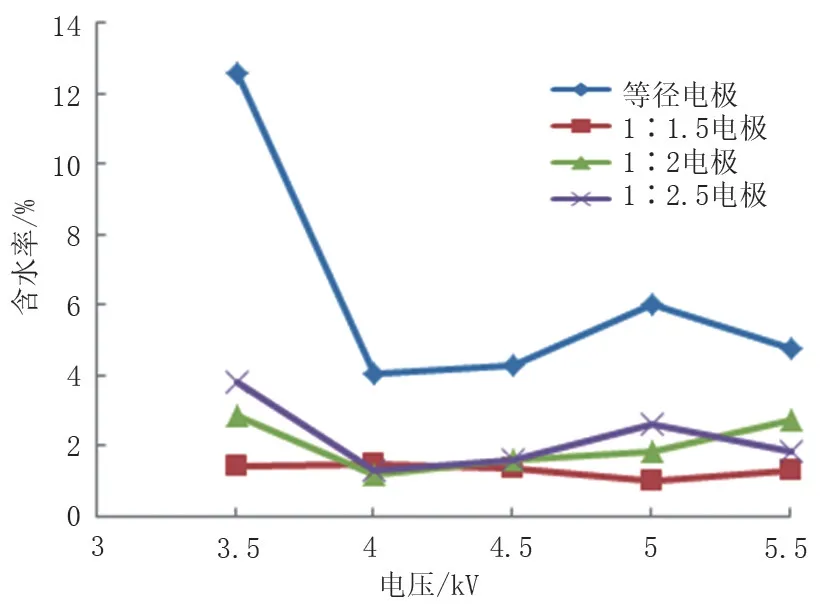

表1 中含水率1 至含水率4 依次为高含水原油在1∶1等径电极、1∶1.5电极、1∶2电极、1∶2.5电极电脱处理30 min后的原油含水率。由表1相关数据整理可得到图6所示的不同半径比异径圆柱电极电脱水30 min 含水率趋势图。从图6 中可以看出,在电脱水30 min时,半径比为1∶1.5的电极电脱水效果最佳。各电极均呈现出随着电压增加,电脱水后原油含水率先降低后上升的趋势。

图6 不同半径比异径圆柱电极电脱水30 min趋势图Fig.6 Trend diagram of different diameter cylindrical electrode with different radius ratio for 30 minutes

3.2 电脱水45 min

根据中海油高频电脱工艺标准,电脱水时间在45 min之内均满足工艺要求。因此,本文也对电脱水处理时间延长进行了相关试验对比。

试验流程大致为:与电脱水30 min 试验类似,先对已有原油进行配比、乳化、分组,之后进行电压参数设置,再进行电脱水处理。整个过程中,温度恒定在70 ℃左右。在电脱水处理45 min 后对其进行取样,测试其含水率。反复进行3次测量,得到高含水原油在不同电压下、不同半径比电极电脱水处理后的平均原油含水率结果(表2)。

表2 中含水率1 至含水率4 依次为高含水原油在1∶1等径电极、1∶1.5电极、1∶2电极、1∶2.5电极装置经过45 min 电脱水处理后的原油含水率。由表2相关数据整理可得到不同半径比异径圆柱电极电脱水45 min 趋势图(图7)。从图7 中可以看出,在电脱水45 min后,半径比不同的电极最优电压出现点存在差异,电脱水后原油含水率最低值是通过半径比为1∶1.5的电极电脱水后产生的。各电极也呈现出随着电压增加,电脱水后原油含水率先降低后上升的趋势。同时,通过与图6 对比可以发现,电脱水45 min原油的含水率比电脱水30 min原油含水率有明显的降低,且半径比为1∶1.5的电极电脱水效果明显优于其他三种半径比的电极。

图7 不同半径比异径圆柱电极电脱水45 min趋势图Fig.7 Trend diagram of different diameter cylindrical electrode with different radius ratio for 30 minutes

表1 不同半径比异径圆柱电极电脱水30 min后的含水率Tab.1 Water content ratio of different diameter cylindrical electrode with different radius ratio after 30 min of electric dehydration

表2 不同半径比异径圆柱电极电脱水45 min后的含水率Tab.2 Water content ratio of different diameter cylindrical electrode with different radius ratio after 40 min of eletric dehydration

4 最优电极棒在不同参数的电脱水试验

通过前文所述已发现在试验过程中,半径比为1∶1.5的电极电脱水效果最佳。因此,选用半径比为1∶1.5的电极进行不同频率、不同占空比的试验验证,以确定该电极实现最佳电脱水效果的电场最佳参数。

4.1 不同频率电脱水效果

在充分考虑电极外部形状特征的基础上,本装置还需要选择最优电源特性参数,以达到新型高频电脱水装置的高效运行。在选择电源最佳频率参数时,将电压的占空比等特性参数保持不变。首先将原油进行配比、乳化,使其达到高含水标准;再将乳化后的原油倒入烧杯中,将装置进行组装后,调置好电源参数后进行电脱水。电脱水过程中,装置置于恒温油浴锅内,温度恒定在70 ℃左右。在电脱水30 min、45 min 时对其进行2 次取样,每次取样约100 mL,再对取样的油品进行蒸馏,测试其含水率。反复进行3次测量,得到电脱水后的原油含水率结果如表3所示。

表3 不同频率电场电脱水后含水率Tab.3 Water content after electric dehydration with different frequency fields

通过表3 数据可以看出,无论电场频率高低,电脱水后原油含水率均随着时间的增加而呈现出降低的规律。随着高频电场频率的增加,高含水原油在半径比为1∶1.5的电极装置中,电脱水后原油含水率呈现出先降低后增加的规律。在电源频率为3.6 kHz 左右时,高含水原油经过该装置时电脱水效果最佳。

4.2 不同占空比电脱水效果

由上述试验可知,最优电极为半径比为1∶1.5的铝质电极,电源最佳电压参数为5 kV,频率参数为3.6 kHz。本装置对电场的要求为高频电场。除上述特征外,还需对电源的占空比参数进行选择。同理,首先完成高含水原油乳化液的配置,然后配置完的高含水原油乳化液倒入到烧杯中,完成装置的组装,再将整个装置进行恒温处理。为得到最佳占空比,需将电源装置的电压、频率参数设置相同,再分别设置占空比为40%、60%、70%、80%、90%,进行5组实验,结果如表4所示。

表4 不同占空比电脱后含水率Tab.4 Water content after electric dehydration with different duty cycles

表4中含水率是在半径比为1∶1.5的电极所构成的电脱水装置中,分别进行电脱水30 min和电脱水45 min 后的原油含水率。通过表4 数据可以看出,在占空比不同的情况下,电脱水后原油含水率均随着电脱水时间的增加,含水率呈现降低的趋势。在不同占空比下,随着占空比的增加,含水率呈现出减小的趋势。电脱水30 min时,占空比80%与90%电脱水效果相近,但随着时间的增加,在占空比为80%时,电脱水效果明显优于占空比为90%的脱水效果。因此,在占空比为80%左右时电脱水效果最佳。

5 结论

通过对高含水原油电脱水的理论进行分析后,对电脱水装置电极进行了相关设计,使其符合高含水原油水滴分布的特点。最终选择了异径圆柱电极与环形负极的方式进行了试验装置的设计,并通过试验选择最佳半径比的电极。根据选择出的最佳半径比电极进行了最佳电场参数的选择。在原油含水率为50%、电脱水温度为70 ℃左右时,得出以下结论:

(1)异径圆柱电极半径比为1∶1.5的电极设计最合理,电脱效果最佳。

(2)半径比为1∶1.5的电极最佳电脱水电压为5 kV。

(3)随着电场频率的增加,脱水效率呈现先增加后降低的趋势,最佳电脱电场频率为3.6 kHz左右。

(4)随着电场的占空比的增加,脱水效率呈现先增加后降低的趋势,最佳电脱电场占空比为80%左右。

(5)电脱水45 min效果比电脱30 min电脱效果更好。