增程器水冷中冷的集成化设计及验证

胡 攀 安聪慧 秦万里 陈东亚 李连豹 韦 虹 王瑞平,3

(1-宁波吉利罗佑发动机零部件有限公司 浙江 宁波315336 2-浙江吉利控股集团有限公司3-浙江吉利动力总成有限公司)

引言

在纯电动汽车尚未成熟的条件下,混合动力车型成为了未来一段时间内汽车发展的主力,而对于混动车型而言对于发动机的最大要求就是高效,本文的这款增程器发动机正是运用了米勒循环技术使得发动机热效率高达39%。但在高效的同时也面临一些问题,其一就是进气冷却,由于采用米勒循环技术使得增压压比提高,进气温度高,需要中冷系统进行冷却,所以本文将针对该问题,提供一更为全面的进气冷却方案,为该类问题提供新颖的设计思路。

1 进气温度验证

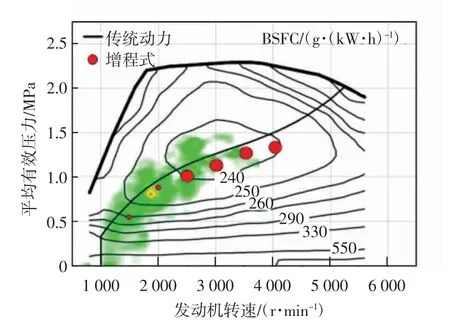

高效涡轮增压发动机作为增程器使用时,工作工况如图1 所示,相对于传统动力而言,增程式发动机工况单一,工作稳定,其主要作用是作为动力源带动发电机发电。从图1 可看出增程器的工况在18 kW~60 kW 之间,额定功率较低,但由于采用米勒循环技术,增压压比较高,因此需要对进气温度进行评估来决定是否需要中冷器。

图1 发动机运转工况

图2 进气温度对油耗的影响

图4 进气温度对排气温度的影响

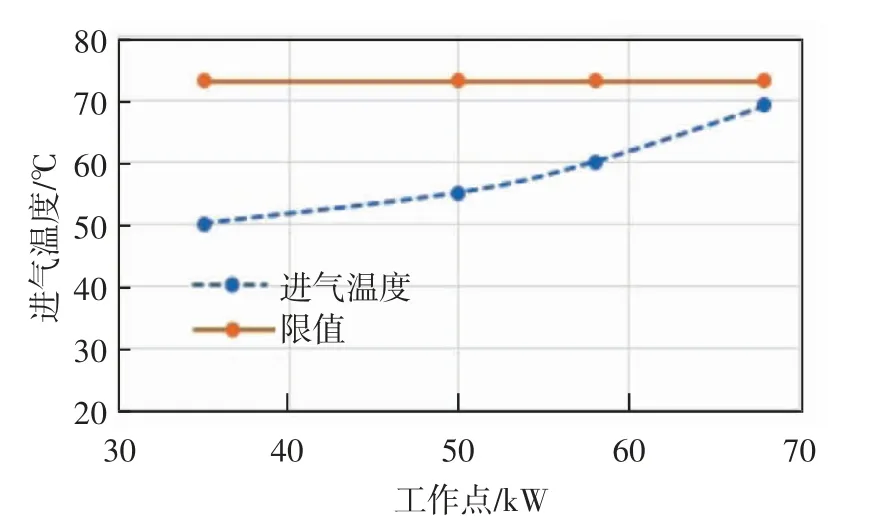

如图2、3、4、5 所示,我们对68 kW 工况点进行了进气温度验证发现,随着进气温度的上升,发动机油耗逐步增加[1];同时随着进气温度的上升,导致进气效率低功率下降,当进气温度超过73 ℃时功率开始下降;排气温度与压后温度也随着进气温度的上升而上升,提高了整车温度场温度,不利于热害管控,同时压后温度达到150 ℃以上,超出了节气门以及传感器的安全温度限制,由此必须增加中冷器控制进气温度在合理范围。

图5 进气温度对压后温度的影响

2 中冷方案的选择

目前市场上普遍的中冷器方案为风冷中冷器,该方案相对于传统水冷中冷器而言的主要优势是成本低,从表1 的对比中可看出传统的水冷中冷系统成本比风冷中冷降低了340 元。虽然风冷中冷成本低但是风冷中冷的尺寸大,换热效率低,并且在冬季易发生结冰现象,目前尚未产生有效的解决方案。对于高效增程器发动机而言更应对中冷结冰问题引起重视,由于采用米勒循环技术,使得发动机压比上升,导致在增程器各工作点的曲通压力处于正压状态。如图6 所示,当曲通压力处于正压状态时发动机内油气流动处于外循环状态(即油气流向增压前,经过中冷器进入发动机燃烧室),由于油气内含水量较高,在冬季环境下在风冷中冷器中容易出现更多的冷凝结冰问题,而如采用水冷中冷器则可通过控制冷却液温度降低中冷器中的冷凝风险[2]。为此我们选择了水冷中冷器的方案。

表1 风冷与水冷成本对比

考虑到传统水冷中冷方案的成本问题,结合增程式电动车的电机冷却系统特性,我们将中冷系统与电机冷却系统进行集成化的设计[3],如图7 所示,模型如图8 所示。根据中冷系统和电机冷却系统中各部件的温度要求,将水冷中冷器集成在电机冷却系统中,这样由于与电机冷却系统共用了散热器、电子水泵以及膨胀壶,所以成本得到大幅降低,与风冷中冷器成本持平。并且由于水冷中冷器冷却效率远高于风冷中冷器,所以水冷中冷器还具有尺寸小,有利于布置的特点。

图6 曲通系统流向

图7 冷却系统布置图

图8 水冷中冷器

3 水冷中冷系统匹配计算

由于水冷中冷器与电机冷却系统的集成化设计,使得WCAC 的出水温度必须满足电机冷却系统冷却液温度T≤65 ℃的要求,根据该要求我们进行以下匹配计算。

3.1 WCAC 选型计算

通常我们根据公式(1)可初步确定增程器发动机在各个转速下进气温度的限值,但由于图3 中的测试结果我们可以设定73 ℃为高温环境下的极限进气温度(功率未下降)。

式中:T环境-环境温度(℃);

n-发动机转速(rpm)。

通过公式(2)可计算出中冷器所需的换热量,如表1 所示增程器在68 kW@4 000 rpm 工况点中冷器散热量必须≥4.3 kW,此时根据计算所得散热量并且输入预估的进水流量,供应商可通过CFD 仿真软件对中冷器的尺寸进行匹配计算,从而选定中冷器大小。

式中:P-散热量(kW);Q-进气质量流量(kg/s);

Tin-中冷进气温度(℃);

Tout-中冷出气温度(℃);

C-进气比热容(kJ/(kg·℃))。

表2 WCAC 选配计算

3.2 电子水泵性能校核

在WCAC 集成于电机冷却系统后,由于串联在系统中,系统压损增大,需要对电子水泵的性能进行校核,一般采用GT—COOL 软件进行仿真计算。图9为1D 中冷系统的仿真模型,计算结果如图10 所示,增加水冷中冷器后,电子水泵的最大流量满足冷却需求(≥15 L/min)。

除了WCAC 选配以及电子水泵的校核计算以外,我们还需要结合电机电器所需的散热量对散热器以及风扇进行校核,该过程在本文中不再做过多的描述。

图9 WCAC 冷却系统1D 建模

图10 电子水泵性能计算结果

4 WCAC 效果验证及分析

4.1 WCAC 冷却效果验证

通过搭载水冷中冷器,控制电子水泵流量与设计流量(15 L/min)的情况下,测试高温环境下中冷冷却效果如图11 所示,增程器4 个工作点下的进气温度均满足≤73 ℃的设计要求。

图11 进气温度验证曲线

4.2 增压器响应验证

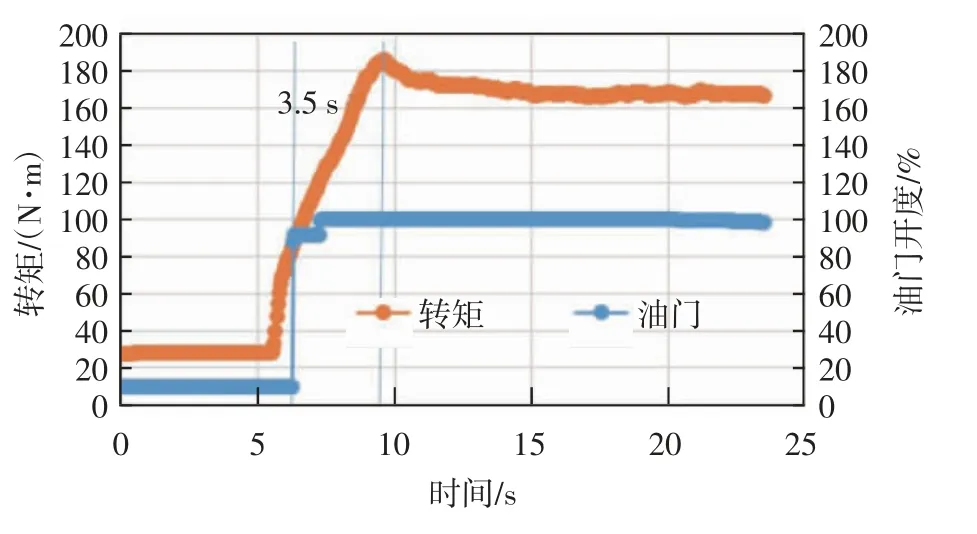

原风冷中冷器相较于水冷中冷器而言,其进气侧管路远长于水冷中冷的进气管路。通过计算更改为水冷中冷器后进气侧压后到进气歧管处的进气管路体积缩小了50%以上,意味着增压器响应效果更佳,有利于增程器到各目标功率点的响应控制。通过检测原风冷中冷增压器响应时间(35 kW 常用工况点)在5.5 s。而如图12 所示,搭载WCAC 后的增压器响应时间在3.5 s,整整缩短了2 s,从这一点可看出混合动力车型如采用水冷中冷系统,加速性能可以得到有效提升。

4.3 低温进气温度验证

WCAC 冷却系统与电机电器冷却系统集成化设计后,在低温环境下,结合电子水泵的控制可使得热机效果(循环内冷却液上升)更快,使得WCAC 的冷却液更快地达到合适的温度(≥20 ℃),始终将发动机进气温度保持在较好的水平,如图13 所示。水冷中冷可通过控制电子水泵流量,将进气温度始终保持在≥30 ℃,从而降低了WCAC 内部冷凝现象,从而规避结冰风险。

图12 WCAC 增压器响应测试

图13 进气温度对比(低温-20 ℃)

5 结论

通过WCAC 冷却系统与电机电器冷却系统集成化设计后,主要具备以下优势:

1)可以有效控制成本,将成本控制在与空冷中冷相当的水平,并且布置更为灵活。

2)WCAC 进气系统的管路大大缩短,增压器响应快,对于增程器而言有利于功率响应,同时对于传统动力和混和动力而言有利于加速性能的提升。

3)在保证冷却性能的同时,WCAC 冷却系统还可以有效降低低温环境下的冷凝结冰风险。