城区抽油机井举升方式优选与改进

摘要:兴隆台采油厂地处城区的抽油机井共有287口,占全厂油井生产总数的38.7%。目前开井125口,井口日产液1282.3方,日产油431.6吨,占全厂日产液14.1%,日产油的13.6%,主要分布在兴隆台老区、马圈子油田以及兴马古潜山油藏。随着城市建设的快速推进,以及国民安全环保意识的不断增强,抽油机井生产噪音污染问题已经严重限制到相当一部分城区抽油机井在合理工作制度下正常生产,进而影响到油井产能的充分释放。2017年为降低噪音干扰,我厂城区井被迫转捞油5口、降冲次5口、关井4口,占城区井目前开井井数的11.2%。这些生产受限井都不同程度上影响到产能释放,仅按现有泵效、含水折算,将影响日产液量109.2方,日产油31.4吨。如果可以通过合理改变举升方式,实现这部分生产受限井正常工作制度下运转,将对提升采油厂油气产量提供有效增量支持。同时,也能大幅减少因城区井生产噪音干扰造成的各种环保纠纷及赔偿,具有降本增效和实现清洁无害化生产多重意义。

关键词:噪音;泵效;电泵

1.生产受限的原因

1.1地域受限

由于现有抽油机受使用年限长、维护保养不到位、现场使用条件差等因素影响,运动中产生的噪音比较严重,而城区抽油机井主要集中在小区、医院、学校、工厂附近,生产过程中产生的噪音大大超过规定的范围。

1.2油藏受限

潜山油藏埋藏深,部分井停喷后,液面下降较快,对于供液能力充足的井,现有抽油机无法实现大泵深下,如果使用大型抽油机,致使噪音更大,不能实现。对于供液能力差的井,现有抽油机采用小泵深抽,生产过程中存在漏失量大,泵效低,偏磨严重,致使检泵周期短。

因此需要对适合城区油井的举升方式进行试验研究,需要变地面驱动为地下驱动,取消地面抽油机驱动设备,可根本上解决生产噪音干扰,又可解决下泵深度,偏磨问题,从而提高泵效,延长检泵周期。

2.技术研究

2.1宽幅电潜泵举升技术

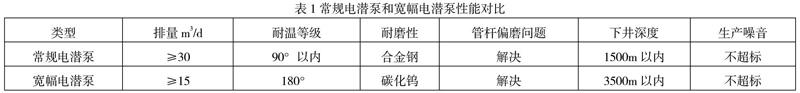

传统电潜泵采油技术取消了抽油机,取代了有杆泵在油井中的应用,解决了管杆偏磨问题,并从根本上消除了大型抽油设备带来的噪声大、盘根易漏油、易造成物体打击等安全环保问题,但与此同时,受工作原理的限制,传统电潜泵在低液量油井中工作易损坏。对于我厂城区井因噪声超标而导致降产的油井,对于其低产液量、高扬程等特点,引用宽幅电潜泵,该泵是一种在井下工作的多级离心泵,用油管下入井内,地面电源通过潜油泵专用电缆输入井下潜油电机,使电机带动多级离心泵旋转产生离心力,将油液举升至地面。“宽幅”定义的是排量,指其相对于电潜离心泵具有更宽的、准许的、可靠的排量运用范围。相比传统的电潜泵可适用于低产液量、液面深的油井,能夠满足供液能力较差油井的生产需求,改变了传统意义上的电泵应用范围,实现了电泵采油技术在小排量时正常工作的技术突破。

2.2技术改进

2.2.1解决了叶轮的磨损问题

常规电潜泵在最佳排量范围内,叶轮在上下两级导壳的之间,处于悬浮状态,可以轴向窜动,此时离心泵的各部分磨损较轻。当油井的供液能力不足时,离心泵叶轮在轴向力的作用下,在两导壳间所处的位置会发生改变,叶轮下沉,下至推垫片与下导壳顶部产生摩擦,造成磨损。

因此在叶轮导壳中加入了碳化钨制成的轴向、径向双向耐磨轴承,具有高效耐磨特性,同时也减少了摆动和振动的产生;其次改变叶轮尺寸,上下两级叶轮可以做到无间隙对接,上级叶轮受到的轴向压力可以直接传到下级叶轮,改变普通叶轮轴向力的承载方式;最后采用分段压紧式浮动结构,降低组装难度,承载分段最下级叶轮的轴向力。

2.2.2解决电机散热问题

在电机散热方面,我们尽可能选用外径更大的机组,已提高电机表面流速;在条件允许的情况下,在电机表面增加导流装置,缩小电机的环形空间,提高流速,解决电机运行时的散热问题。

2.3潜油直线电机投捞泵举升技术

以往我们应用的直线电机往复泵在检泵作业时管柱需要整体提出,提出管柱包括油管、抽油泵、潜油电机、电缆。反复提放管柱会对电缆及电缆保护器造成损伤,并且作业复杂、成本高。针对我厂城区小排量、油井管杆偏磨、降噪音、环保等严重问题引用潜油直线电机投捞泵。

该泵是通过控制电源的频率和方向,使往复式电机定子产生周期交变的行波磁场,与动子的固定磁场相互作用,实现动子的往复运动,推动抽油泵柱塞工作。柱塞上行时靠油液推力打开固定凡尔球;上行冲程结束后柱塞下行,在反力弹簧的作用下,凡尔球沿限位滑道迅速坐封,泵腔开始充液。周而复始,实现抽汲。冲次手动调参范围0.1-8次,更好的保证了低液量油井的正常生产,提高泵效,潜油直线电机投捞泵采用杆式泵,具有不动电机、管柱,实施快速检泵作业,同时兼有耐砂卡、防气锁功能。

2.4技术改进

2.4.1潜油直线电机投捞泵采用杆式泵

潜油直线电机投捞泵采用杆式泵,具有不动电机、管柱,实施快速检泵作业。

2.4.2投捞泵防砂、防垢工艺

柱塞两端设有刮砂环,在往复运动时膨胀刮削泵筒内壁污圬、油砂,并沿进油通道排出。

2.4.3防气锁设计

设计柱塞与固定阀间距<常规有杆泵,因此,上冲程结束时,井液及其所含气体基本被排空,气锁影响小。此外,可在固定阀及游动阀均加有强启闭弹簧。

3.现场应用

针对城区井噪音问题,先后实施了无杆泵举升技术3口井,在取得良好的效果的同时,对技术本身也有了新的认识。累计增油1126.9t,累增气432067m3。经过措施前后噪音值对比,措施后起到了一定的降噪效果。

4.结束语

4.1升技术在生产过程中体现出降噪的优点,改变了传统抽油生产方式。

4.2液能力差油层埋藏深的油井,需配置高扬程泵,同时配置大功率电机,必要时用油嘴控制生产,降低电机自身的温度。

4.3液能力差、结蜡严重的油井,需使用配套的电加热技术。

4.4举升技术在取得良好效果的同时,也对技术本身有了新的认识,在解决降噪的基础上,对偏磨井、供液能力差井针对性的实施无杆泵举升技术。

参考文献

[1] 李翠丽,孙粤华.潜油电泵工作效率优化技术研究.内江科技,2011,32(5):132-132。

[2] 曾建川,魏世存.油井电泵常见故障原因分析及维修方法.中国化工贸易,2013,5(11):117-117。

[3] 曲海,杨芳,周月波,李根生.直线电机抽油泵泵阀总成工作性能分析.流体机械,2010(1):46-49。

作者简介:

姓名:刘兴源,性别:男,出生年月日:1987年3月29日,毕业日期:2010年7月,毕业院校:长江大学,学位:学士学位,工作单位:兴隆台采油厂工艺研究所。