纤维缠绕复合材料约束球形浮力芯材准静态压缩吸能机制

周晓松,张焱冰,梅志远

(1. 中国人民解放军军事科学院 国防科技创新研究院, 北京 100071;2. 海军工程大学 舰船与海洋学院, 湖北 武汉 430033)

复合材料与传统金属材料相比具有较好的结构可设计性和能量吸收效率,已在结构防护工程领域得到日益广泛的应用,如纤维缠绕复合材料圆柱壳防护结构已成为航空领域直升机机身防坠落、耐撞性设计的首选方案[1-2]。近年来,复合材料能量吸收结构的设计研究主要集中在复合材料壳状或管状结构,单一依靠纤维和基体的微观断裂、局部屈曲以及层内裂纹的扩展开裂等来吸收冲击能量[3-5]。然而,极端服役条件对能量吸收结构提出了更多的特殊性要求,如海洋结构平台的防护设计,对结构设计提出了防护吸能和浮力储备的双重设计要求[6-8]。此外,海洋工程平台在复杂的海洋环境条件下,随时可能遭遇船只等大型浮动物体的碰撞冲击,且冲击载荷通常具有低速度和大质量的典型特征[9-10],材料体系的单一化设计极易造成结构出现崩溃性破坏[11],从而大幅度降低结构的能量吸收效率[12]。

本文以海洋结构平台的防护需求和浮力储备为背景,设计了一种纤维缠绕复合材料约束球形浮力芯材吸能结构,建立数值模型并结合试验研究对准静态压缩载荷作用下结构单元的损伤失效机理和能量耗散机制进行分析研究,进而达到预报和设计的目标。

1 数值模型

1.1 结构几何模型

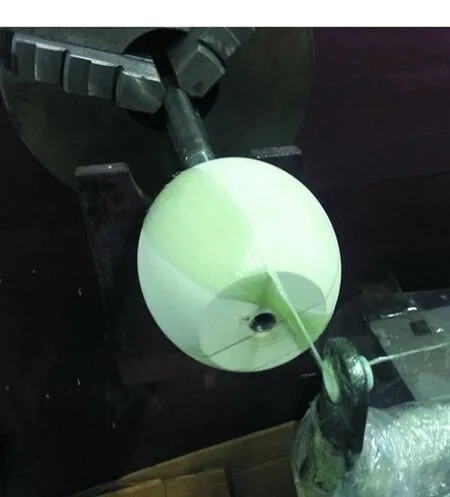

能量吸收结构由表层和芯材两部分构成,如图1(a)所示。结构表层由E-玻璃纤维和环氧乙烯基酯树脂复合固化而成,芯材为轻质深海固体浮力材料,密度为0.5×103kg/m3,静水压缩屈服应力值高于18 MPa。复合材料表层采用螺旋缠绕设计,为避免缠绕过程中芯材表面出现丝束滑脱现象,将内部芯材的几何型线设计成椭球形并对纤维缠绕角度进行优化,优化后的纤维缠绕角度范围为0°~25°。试件样品采用湿法缠绕成型工艺,纤维与树脂的质量比为1 ∶1,纤维缠绕角度取为25°,如图1(b)所示。

(a) 结构原理示意(a) Structural principle diagram

(b) 湿法缠绕成型工艺(b) Wet winding forming process图1 结构设计方案及制备成型工艺Fig.1 Structural design scheme and preparation molding process

结构单元的主要设计参量包括内部球形浮力芯材短半轴长度R、上下加载端面半径D和高度H、表层缠绕厚度te、缠绕角度θ,如图2所示。

(a) 中纵剖面(a) Longitudinal section

(b) 横剖面(b) Cross section图2 结构设计主要参数Fig.2 Main parameters of the structural design

1.2 复合材料损伤模型

结合吸能结构的轴压承载条件,采用Tsai-Wu准则中的二阶损伤张量进行简化,得到表层复合材料在不同应力状态下的力学性能退化方案。

Tsai-Wu张量理论的表述多项式如下所示:

Fiσi+Fijσiσj+Fijkσiσjσk+…=1,

i,j,k=1,2,…,6

(1)

式中,σi、σj、σk均为应力向量,Fi、Fij、Fijk均为强度张量系数,其中约定σ4=τ23,σ5=τ31,σ6=τ12。上述各张量均为对称张量,由试验材料与基本强度相联系。

在各个主方向上的空间应力分量通常表示为:

σ=[σ1,σ2,σ3,τ23,τ31,τ12]T

(2)

为降低确定张量系数的试验难度和费用,研究中取前二阶张量,表达式如下所示:

(3)

其中,下标T和C分别为拉伸和压缩加载状态,X为纤维增强主方向即纵向的拉伸和压缩强度,Y为横观各向同性面内且垂直于纤维主方向即横向的拉伸和压缩强度,Z为垂直于面板方向即面外的拉伸和压缩强度,S为横观各向同性面内的剪切强度。使用Fortran编程语言编写UMAT损伤失效子程序,嵌入到ABAQUS材料模型库中进行计算。在数值模型中,复合材料力学性能退化刚度矩阵的各项参数均由复合材料力学性能测试所得,如表1所示。

表1 复合材料参数

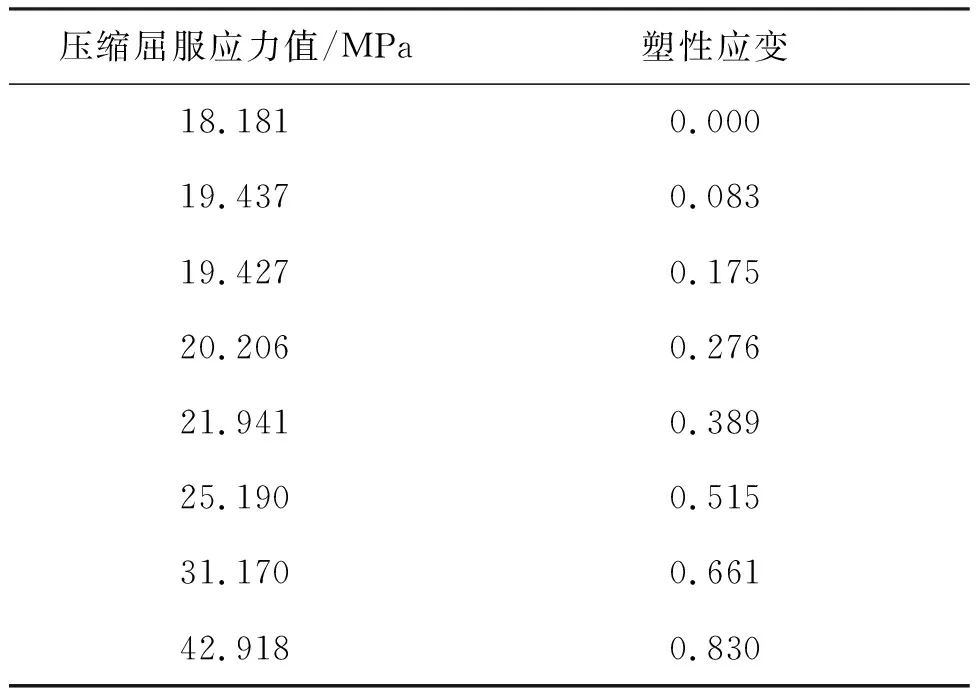

1.3 芯材弹塑性本构模型

浮力芯材的压缩本构参数由准静态压缩试验测试获取,5个试件均为圆柱体,直径和高度均为20 mm。采用MTS Criterion Model 45型电伺服万能材料试验机进行试验测试,加载应变率为0.001/s,采用位移持续加载方式,直到试件出现明显的结构破坏。分析处理载荷-位移数据,可得到浮力芯材的应力-应变特征曲线,如图3所示。

图3 浮力芯材应力-应变曲线Fig.3 Stress-strain curve of the buoyancy core

由图3分析可知,在数值模型中可将浮力芯材定义为理想的弹塑性材料。由于ABAQUS模型中定义材料必须采用真实应力和应变,需要将准静态压缩试验获取的名义应力和名义应变数据进行转化。应变可根据式(4)进行转化:

ε=ln(1+εnom)

(4)

由于弹性及塑性变形具有不可压缩性,可得材料的真实应力与名义应力之间的关系:σ=σnom(1+εnom)。由试验测试结果可知,浮力芯材在准静态压缩过程中横截面积并没有明显增加,可以近似地认为真实应力与名义应力相等,即:

σ=σnom

(5)

总应变和弹性应变的差值为塑性应变,即:

εpl=εt-εel=εt-σ/E

(6)

以上各式中,ε为真实应变,εnom为名义应变,σ为真实应力,σnom为名义应力,εpl为真实塑性应变,εt为真实总应变,εel为真实弹性应变,E为杨氏模量。

根据上述计算公式,结合试验数据,可以得到浮力芯材杨氏模量为561 MPa,塑性参数如表2所示。

表2 芯材塑性参数

1.4 网格划分及边界条件

结构的数值分析模型采用ABAQUS有限元软件中的Explicit模块建立,网格全部划分为三维实体单元,如图4所示。模型上下压缩圆盘均定义为离散刚体,下圆盘施加固支边界,上圆盘可沿着垂向移动。加载圆盘和试件之间定义面-面显式接触,切向设置摩擦系数0.1,法向为硬接触。

图4 数值分析模型示意Fig.4 Schematic diagram of numerical analysis model

2 准静态压缩试验

2.1 试验设备及测试原理

结构单元试件的轴向准静态压缩试验在上海三思纵横100 t万能材料试验机上进行。准静态压缩试验测试过程中的载荷和位移数据可通过压头上的力传感器进行采集和存储,由控制计算机和分析软件进行后处理。

试验压缩加载速率始终保持不变,采用人为设定压缩行程的方式来控制实验。对于10 m/s以内的低速冲击而言,其变形损伤模式与准静态压缩过程相似度较高。与正常的冲击试验过程相比,准静态条件下更容易观察到详细的变形损伤演变过程。在验证新型吸能单元的冲击能量耗散特性是否良好之前,通常先开展准静态验证试验。

2.2 试验方案

准静态试验加载工况分为两种,包括线性小载荷多次加载和极限载荷一次加载。线性加载载荷20 kN,加载速度为0.5 mm/min,前后重复3次,主要用于验证试件的工艺稳定性。极限载荷加载工况下,上圆盘持续位移加载速度为2 mm/s,直至压缩载荷卸载或结构崩溃性破坏,得到完整的载荷-位移曲线。

3 结果对比分析

3.1 压缩响应特征分析

单元的准静态压缩响应过程可分为线弹性、渐进损伤和结构破坏三个阶段。在线弹性阶段,压缩载荷与位移增加近似呈线性关系。轴向压缩载荷主要由内部芯材承载,而表层复合材料仅处于被动约束状态。此时,表层复合材料呈现典型的纬向带状应力分布特征;浮力芯材也并未产生明显的横向膨胀效应,呈现斜向45°剪切方向应力分布特征,如图5所示。

(a) 复合材料层应力状态(a) Stress state of composite layer

(b) 浮力芯材应力状态(b) Stress state of buoyancy core图5 结构损伤应力状态Fig.5 Damage stress state of the structure

由于内部芯材泊松比υb远大于表层复合材料的环向泊松比υ12,当内部芯材轴向受压产生横向膨胀变形时,表层处于被动约束状态进而产生环向约束应力。此时,单元内部芯材处于体积压缩状态,屈服强度和极限应变增大,从而提高了结构单元的力学承载能力和能量吸收水平。随着压缩载荷的上升,结构单元开始出现初始损伤并发出较大的基体脆性断裂声音,端面位置的复合材料呈现逐级压溃破坏模式。由于内部芯材不断加剧的压缩膨胀变形,表层复合材料被动状态下的环向约束应力不断增大,导致结构单元的破坏模式出现变化,开始进入渐进损伤阶段。结合数值模型分析可知,当环向拉伸应力达到60 MPa时,表层复合材料沿纤维缠绕方向出现初始拉伸断裂并呈现出花瓣形损伤特征。随着准静态压缩载荷的进一步上升,表层的花瓣形裂纹持续增加,但并未出现表层和芯材分离的结构崩溃性破坏,如图6所示。

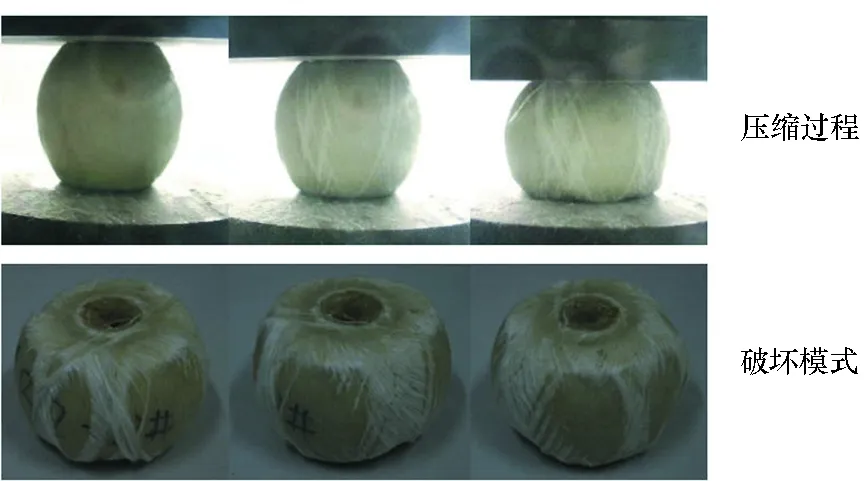

图6 结构准静态压缩试验Fig.6 Quasi-static compression test of the structure

由图6分析可知,随着压缩位移的增加,表层复合材料被动状态下的环向约束效应是一个逐步减弱的过程,从而使内部芯材产生平稳的压缩塑性损伤和剪切断裂破坏,较大程度地提高了结构的能量吸收效率。由于内部浮力芯材具有椭球形的几何型线特征,为避免湿法缠绕成型过程中芯材表面出现纤维缠绕丝束的滑落现象,最高缠绕角度设计值仅为25°,相比轴向缠绕方向,环向的拉伸强度较低。随着内部芯材的压缩膨胀效应增强,表层环向应力不断上升,导致表层出现裂纹并沿纤维缠绕方向渐进扩展,直到对内部芯材的约束效应完全消失。

3.2 能量耗散机制分析

为进一步评估该型结构在海洋工程防护领域的工程应用价值,对结构单元的准静态压缩吸能机制进行了分析。结构数值分析和试验测试结果一致性较好,压缩载荷-位移曲线和能量-位移曲线对比如图7所示。

由图7分析可知,结构单元能量吸收的主要阶段为表层和芯材相互约束状态下的渐进损伤阶段。因此,提高稳态压缩载荷和渐进压缩应变区间是吸能设计的关键。进一步分析表层和芯材间的力学作用原理可知,吸能设计的关键在于协调匹配表层与芯材的泊松比参数。为了使内部浮力芯材在轴向压缩过程中较为稳定地吸收大量能量,表层复合材料在轴压膨胀阶段对内部芯材必须产生稳定持续的被动约束应力,因而表层复合材料的环向泊松比υ12必须要远小于内部浮力芯材泊松比υb。由于复合材料表层具有较强的可设计性,可通过改变纤维缠绕角度来调整泊松比参数,进而与内部芯材进行匹配,达到最优的能量耗散效率。

(a) 载荷-位移曲线对比(a) Comparison of load-displacement curve

(b) 能量-位移曲线对比(b) Comparison of energy-displacement curve图7 数值模拟和试验测试对比Fig.7 Comparison of numerical simulation and experimental test

进一步对复合结构和独立芯材开展对比试验,从而验证复合结构设计的优越性,如图8所示。

由图8分析可知,由于表层复合材料持续稳定的被动约束作用,芯材在渐进损伤阶段产生了稳定的压缩塑性损伤和剪切断裂破坏,能量吸收效率较高。而独立芯材在压缩承载状态下则出现了结构的崩溃性破坏,吸能效率较低,破坏模式如图9所示。

(a) 载荷-位移对比(a) Comparison of load-displacement

(b) 能量-位移对比(b) Comparison of energy-displacement图8 复合结构和独立芯材试验曲线对比Fig.8 Comparison of experimental curves for the composite structure and the independent core material

图9 芯材准静态压缩试验Fig.9 Quasi-static compression test of the core

4 结论

1)纤维缠绕复合材料约束球形浮力芯材吸能结构单元的准静态压缩吸能过程可分为三个阶段,包括线弹性阶段、渐进损伤阶段和结构破坏阶段。

2)纤维缠绕复合材料约束球形浮力芯材吸能结构单元典型的压缩破坏模式主要有三种:上下端面复合材料逐级压溃破坏;中部区域复合材料花瓣形拉伸断裂破坏;内部浮力芯材压缩塑性损伤和剪切断裂破坏。

3)渐进损伤阶段是结构吸收能量的主要阶段,吸能设计的关键在于表层复合材料与内部芯材的泊松比参数匹配性。