基于计算流体力学(CFD)方法的平板型诱导轮空蚀原因分析

黄健平,刘明亮,朱兴文,卢尚军,于 洋,邹乐彬

(1.广西防城港核电有限公司,广西壮族自治区防城港市 538000;2.大理大学,云南省大理市 671003)

0 引言

国内某电厂专设安全系统配有两台双级离心给水泵。该离心泵带有前置平板型诱导轮。2019年4月20日,2号机大修期间,对该离心泵水力部件进行检查,发现2号机3号泵诱导轮入口4块叶片根部存在不同程度点坑(见图1),2号机4号泵诱导轮未见明显异常。对出现点坑诱导轮更换新备件,整体转动部件动平衡合格后回装。

2020年3月29 日,1号机大修,解体检查1号机3号泵,发现4块叶片根部均有不同程度的空蚀痕迹,其中3块已成点坑(见图2),而1号机4号泵对应位置出现轻微磨痕。对出现点坑诱导轮更换新备件,整体转动部件动平衡合格后回装。

图1 2号机3号泵诱导轮轮毂点坑Figure 1 Unit 2 No.3 pump inducer hub pit

图2 1号机3号泵诱导轮轮毂点坑Figure 2 Unit 1 No.3 pump inducer hub pit

若不更换诱导轮新备件,空蚀发展严重会引起叶片脱落,导致泵组不可用。反复更换备件,影响大修工期,增加成本。查明原因及时防治就显得尤为重要。为此,本文通过CFD分析方法,分析诱导轮点坑产生机理以及验证设计的合理性。

1 CFD分析计算

使用CFD方法对水泵过流部件进行数值计算已是当下较为成熟的技术。文献[1,2]对带诱导轮的离心叶轮进行CFD分析,得到整泵的空化性能。文献[3,4]对独立的诱导轮进行CFD分析,得到诱导轮的外特性曲线,且与实验数据吻合。本文使用CFD方法,对独立诱导轮组织空化计算。

1.1 几何模型

离心泵诱导轮为变螺距诱导轮,其主要几何参数见表1。

表1 诱导轮主要几何参数Table 1 Main geometric parameters of the inducer

本文诱导轮几何模型建立遵循以下原则:

(1)安放角随半径按照等导程(R·tanβ=常数)原则变化。

(2)轮缘压力面翼型展开曲线为:

式中x——轮缘周向长度;

y——导程。

(3)楔形段长度为叶片轮缘直径的35%。以3mm厚度由压力面单侧加厚生成吸力面轮缘翼型曲线。

1.2 网格划分

计算域采用非结构化网格。参照文献[5]进行网格无关性检验,确定1mm左右的经济网格尺寸,并据此绘制不含边界层网格。借助CFD online所开发工具Y+Wall Distance Estimation确定首层网格高度3.7e-5m,绘制最终计算域网格。网格总数约300万。计算域模型见图3。

图3 计算域模型Figure 3 Computing domain model

1.3 计算模型选择和边界条件设置

本文计算采用CFX软件。湍流模型选用k-epsilon模型,scalable壁面函数。空蚀模型选用Rayleigh Plesset模型。空泡饱和压力取35℃时水的饱和压力5500Pa。边界条件选用压力入口和质量流量出口。诱导轮所在旋转域采用冰冻转子法。使用多核显示计算。由于该诱导轮安装在一级叶轮前,嵌入伸长的一级叶轮罩壳内,与一级叶轮同步旋转,相当于闭式轴流泵。计算工况参考表2(1bar=105Pa,下同)。

表2 运行工况参数Table 2 Operating conditions parameters

1.4 结果分析

1.4.1 水力性能计算

依据文献[6]方法,定义如下无量纲流量系数Φ、空化数σ、扬程系数Ψ。

式中ω——诱导轮角速度;

r——叶尖半径;

pin——诱导轮计算域入口压力;

pout——计算域出口压力。

流量系数Φ是一个综合反映了诱导轮结构参数和流量工况的无因次量[7]。保持流量系数恒定,降低入口压力,计算对应的扬程和效率。取叶尖速度U=rω为特征速度,直径D为特征长度,雷诺数Re=ρUL/μ=6.17×106>1×105,表明该条件下流场处于自模区,雷诺数对流动已无明显影响。因此,用无量纲参数表示水力性能,无需考虑转速对性能曲线的影响。无空化状态下诱导轮曲线见图4。

图4 诱导轮特性曲线Figure 4 Inducer characteristic curve

由于本文诱导轮为不带进口修圆的四叶平板型诱导轮,其特性曲线与文献[8]中三叶带进口修圆的诱导轮有所不同。性能曲线在小流量工况下存在驼峰。根据额定流量和转速,可算出诱导轮流量系数φ=0.08374。从图4可判断,额定工况点在驼峰区之外。

1.4.2 空化特性分析

对于变螺距诱导轮,出入口叶片安放角不同。为满足抗空蚀特性,通常入口叶片安放角较小。为满足设计扬程,出口叶片安放角较大。通过合理的设计,通常可以获得良好的抗空蚀性能。经过诱导轮增压后,离心叶轮抗空蚀性能得到显著提升,因此整泵的抗空蚀性能主要由诱导轮的抗空蚀性能决定[9]。

在假定诱导轮空蚀系数的条件下,通过定义式(式5)计算诱导轮的有效空蚀余量,与诱导轮实际压力对比,判断诱导轮空蚀情况[10]。

亦可基于杜莫夫理论或Brumfield 准则[11],将有效空蚀余量表示成轮毂比Rd(轮毂直径和轮缘直径的比)和流量系数φ的函数,通过(式6)计算,获得有效空蚀余量的表达式(式7)[12]。

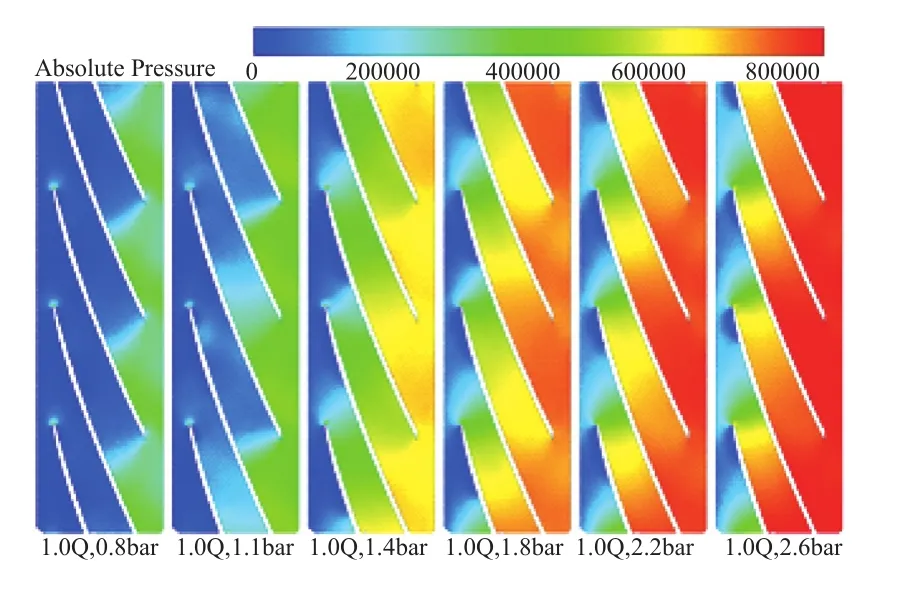

以上两种方法,均基于宏观量计算,不够直观。本文以表2中额定流量为基准,计算不同流量、不同入口压力下,诱导轮内部的空泡分布及流场细节(见图5)。更直接地观察最可能的空蚀破坏点。

图5中,右上压力高,左下压力低;左上空泡大,右下空泡小。空化区域的变化受入口压力更显著。具体为:入口压力不变时,流量减小,空泡区域变大,叶片表面压力增大。这是由于小流量下,冲角较大引起。流量不变时,入口压力增大,空泡区域减小,叶片表面压力增大。前者主要由于流量减小,相对液流角减小引起。该结论同文献[8]中记录的实验现象吻合,证明了计算结果的合理性。

图5 诱导轮空泡分布随流量和压力的变化Figure 5 Change of cavitation distribution of inducer with flow and pressure

在额定流量,入口压力为1.1bar的空蚀工况下,空泡分布见图6。依据文献[8]中结论,由附着在叶片入口边上方的漩涡产生一处空泡密集区,此区域面积较小,随流量变化明显。沿流动方向,整个空泡区径向逐渐收缩,在流道入口喉部附近消失。压力最低点出现在吸力面轮毂处,该处为另一个空泡密集区,该区域与实际诱导轮出现点坑位置(见图1和图2)基本重合。由于该低压区域面积较大,能产生足够多的空泡,并在随后的高压区压溃破裂,冲击破坏叶片材料,随入口压力变化明显。

图6 空蚀工况下诱导轮表面空泡分布Figure 6 Cavitation distribution on the surface of the inducer under cavitation conditions

诱导轮一维设计方法通常选用以轮缘直径和轮毂直径通过均方根计算后的值作为计算直径,在计算直径所在圆柱面上,由入口空蚀条件和设计扬程确定出入口叶片安放角和冲角。直径小于设计直径,引起负冲角,直径大于设计直径,为正冲角,见图6。该现象与文献[13]描述一致。

1.4.3 压力分布

对于设计工况,最佳冲角在均方根直径处。将此处圆柱面展开,观察流道内空泡分布和压力分布(见图7和图8)。

图7中,随诱导轮入口压力的降低,空泡面积逐渐增大,侵占流道过流面积,引起图4中效率曲线下降。当入口压力为1.1bar时,已产生大量的空泡。

图8中,在渐扩流道中,压力逐渐增加。在非空化工况,流道喉部附近,压力梯度较大。随入口压力的降低,压力梯度较大区域逐渐向下游移动。在非空化工况,压力普遍较高。在空化严重工况,大量空泡挤占流道,引起流道局部阻力增大,流道内压力降低,扬程下降。

图7 流道内空泡分布Figure 7 Cavitation distribution in the flow channel

图8 流道内压力分布Figure 8 Pressure distribution in the flow channel

图9 叶片压力分布Figure 9 Blade pressure distribution

图9中,吸力面增压发生在0.2~0.5倍叶片流线长度内。0.2倍流线长度内为低压区,也即空泡产生区。空泡生成区长度与实际空蚀位置长度(见图1和图2)基本对应,也证明了模拟计算的准确性。

2 补充分析

离心泵超速试验是在驱动力不变情况下,通过关小水泵入口阀门,减小水力载荷,实现泵组超速,从而验证打闸机构动作性能。该方法引起的泵入口空化,为叶片形成点坑提供条件。实际超速试验期间泵入口压力最低为0.52bar,已经远低于1.1bar,因此说明,实际诱导轮已经进入严重空化工况。

此外,分别对出现空蚀点坑的诱导轮出入口端面进行洛氏硬度检测,结果表明硬度均低于司太立合金6标准值43HRC(偏差±1.5)。其余未出现点坑的诱导轮硬度均满足标准要求。由此判断,诱导轮硬度低,加速了空蚀破坏。

3 结语

通过本文CFD计算以及离心泵超速试验原理和诱导轮材质的洛氏硬度检测结果,得出以下结论:

(1)CFD方法获得的诱导轮无量纲特性曲线表明小流量工况存在驼峰现象。

(2)诱导轮空泡分布规律为:叶轮入口压力不变时,流量减小,空泡区域变大,叶片表面压力增大。流量不变时,叶轮入口压力增大,空泡区域减小,叶片表面压力增大。

(3)空蚀工况的空泡分布特点为:直径小于均方根直径为负冲角空化区。直径大于均方根直径为正冲角空化区。

(4)诱导轮叶片吸力面存在两个空泡密集区,一处靠近入口叶尖,一处靠近轮毂流道喉部。前者随流量变化明显,由于不贴壁,对空蚀损坏贡献小。后者随入口压力变化明显。由于贴壁,对空蚀损坏贡献大。

(5)诱导轮叶片点坑位置与CFD模拟空化位置吻合,判定轮毂点坑为实际空蚀引起。

(6)离心泵超速试验方法不当以及诱导轮材质的洛氏硬度偏低,导致诱导轮空蚀点坑现象的发生。

为从根本上解决离心泵诱导轮空蚀问题,还需进一步研究讨论,优化超速试验方法,同时对新备件进行硬度检测。此外,本文所述空蚀分析方法也为同类问题的原因分析,提供了解决思路。