足火工艺参数对工夫红茶热风干燥特性和品质的影响

王近近,袁海波,滑金杰,江用文,董春旺,邓余良,杨艳芹

足火工艺参数对工夫红茶热风干燥特性和品质的影响

王近近,袁海波※,滑金杰,江用文,董春旺,邓余良,杨艳芹

(中国农业科学院茶叶研究所,国家茶产业工程技术研究中心,农业部茶树生物学与资源利用重点实验室,浙江省茶叶加工工程重点实验室,杭州 310008)

干燥是制茶必不可少的工序,为探究足火条件对红茶热风干燥特性及品质形成的影响,明确较优足火工艺参数,该文以工夫红茶为研究对象,分别设定130、110、90和70 ℃共4个不同热风足火温度,茶叶干燥至10、20、30、40、50、60 min时通过其品质成分含量的测定和感官审评,分析了不同足火温度下工夫红茶的热风干燥特性,探讨了足火条件对工夫红茶生化成分和感官品质的影响,并运用偏最小二乘判别分析(Partial Least Squares Discriminant Analysis,PLS-DA)研究了足火温度间的关键差异性成分。结果表明:足火温度越高,茶叶含水率越低、干燥速率越大、干燥至含水率小于5%的时间越短,其水分有效扩散系数在1.729×10-8~3.648×10-8m2/s之间,干燥活化能为15.40 kJ/mol;Page模型可用于反映茶叶足火过程水分随时间的变化规律,其决定系数在0.924~0.995之间,均方根误差在0.008~0.023之间,离差平方和在1.043×10-4~7.866×10-4之间;足火温度越高,简单儿茶素、酯型儿茶素、总儿茶素、茶多酚、咖啡碱等含量越高,同时茶黄素、氨基酸、可溶性糖等含量越低;90 ℃足火40 min为工夫红茶的较佳足火干燥工艺;咖啡碱、可溶性糖、氨基酸、儿茶素C、茶黄素可作为工夫红茶足火工序的控制指标。该研究为优质工夫红茶标准化加工工艺参数的优化提供了理论依据。

温度;时间;品质控制;红茶;足火;干燥特性

0 引 言

红茶作为世界上消费量最大的茶类,产量占茶叶总产量的70%以上[1],按照加工工艺的不同可分为工夫红茶、小种红茶和红碎茶。其中工夫红茶是中国特有的红茶品类,其外形色泽乌润,内质滋味甜醇、香高持久,汤色红艳,且具有改善人类健康的作用[2],深受消费者喜爱。其制茶工序主要包括萎凋、揉捻、发酵、毛火(初烘)和足火(复烘)。足火是伴随茶叶品质成分热变化的脱水过程,可进一步促进茶叶内含成分的充分转化,对于茶叶品质的形成具有重要意义[3]。研究表明,足火干燥可产生脱镁叶绿素,改善红茶乌润度,使多糖类物质和部分蛋白质在热的作用下产生热裂解,同时发生非酶促褐变,产生吡嗪、吡喃及喹啉类化合物,使得香气比例协调[4],足火工序不仅有利于其香气的发展,还有利于滋味的改善,系统研究阶段物质的变化对优质红茶品质的形成具有重要意义。

目前有关红茶足火工序的研究主要集中于足火设备研发、足火方式比较等方面,如关于热风干燥、微波干燥、远红外干燥、真空脉动干燥、联合干燥等干燥设备和技术的研究[5-6],还有足火温度对红茶挥发性物质的影响研究[7]。干燥效率高、能耗低、操作简便的热风干燥是应用最广泛的干燥方式。热风干燥过程中茶叶暴露于热空气中,热量从表面传递至内部的过程会影响茶叶的品质,明确其干燥特性可为茶叶干燥加工的预测、控制、优化等提供技术支持。现有研究中关于热风干燥特性的研究多针对果蔬[8-9],在茶叶中仅有涉及绿茶的微波真空干燥动力学研究[10-11],关于红茶足火干燥特性的研究鲜有报道。另外现已有部分有关足火对红茶品质形成影响的探究。其中罗学平等[12]研究表明125℃毛火8 min和115 ℃足火20 min相结合的工艺所制工夫红茶具有高鲜、鲜甜的优质感官品质,适当高温足火有利于提升茶叶品质;徐奕鼎等[13]研究祁门红茶的干燥工艺,指出中速毛火和75 ℃足火的工艺处理可获得具有甜香、醇厚品质且主要品质成分含量相对较高的茶叶,不同足火温度对可溶性糖、茶褐素影响极显著(<0.01)。可见目前研究多以感官为主要评价指标,且参数设计不够全面,综合探讨足火温度和时间对红茶品质成分和感官影响的系统研究不足。基于此,本研究以工夫红茶为研究对象,通过对足火工艺设定温度和时间的多组合处理,比较和分析不同足火条件下红茶水分、干燥特性等变化规律,并利用经典的薄层干燥数学模型对红茶干燥过程进行模拟,明确其干燥动力学,进一步研究不同足火条件下儿茶素、茶色素、茶多酚、咖啡碱、氨基酸、可溶性糖等品质成分的变化规律,旨在探究足火温度和时间对工夫红茶品质的影响,同时运用PLS-DA分析不同足火条件间的关键差异性成分,以期为优质红茶的品质调控和标准化加工提供技术参考和理论依据。

1 材料与方法

1.1 材料与试剂

茶鲜叶2018年4月下旬采摘于浙江开化,品种为翠峰,嫩度为一芽一叶至一芽二叶初展。

茚三酮、氯化亚锡、福林酚等,均为分析纯,购于上海麦克林生化科技有限公司;甲醇、乙腈、乙酸,均为色谱纯,购于德国默克公司;没食子酸(Gallic Acid,GA)、儿茶素((+)-Catechin,C)、表儿茶素((−)-Epi-Catechin,EC)、没食子儿茶素((−)-Gallocatechin,GC)、表没食子儿茶素((−)-Epogallocatechin,EGC)、儿茶素没食子酸酯((−)-Catechin Gallate,CG)、表儿茶素没食子酸酯((−)-Epicatechin Gallate,ECG)、没食子儿茶素没食子酸酯((−)-Gallocatechin Gallate,GCG)、表没食子儿茶素没食子酸酯((−)-Epigallocatechin Gallate,EGCG)、咖啡碱(Caffeine,CAF),标品购于美国Sigma公司。

1.2 仪器与设备

YJY-20M型连续摊青萎凋机,余姚市姚江源茶叶茶机有限公司;6CR-55型茶叶揉捻机,浙江上洋机械有限公司;6CJK-40型茶叶解块机,浙江绿峰机械有限公司;6CHZ-7B型茶叶烘焙提香机,福建佳友机械有限公司。

UV-2800分光光度计,上海诚丽生物科技有限公司;XMTD-204电加热恒温水浴锅,上海谷宁仪器有限公司;LC-20AD 高效液相色谱仪,日本岛津公司;JW-B型分液漏斗振荡器,常州市顶新实验仪器有限公司;GZX-9246MBE风热鼓风干燥箱,上海博迅实业有限公司医疗设备厂。

1.3 试验方法

1.3.1 加工工艺

将采摘的茶鲜叶,通过萎凋机萎凋(温度28 ℃,相对湿度70%,摊叶厚度5 cm,萎凋12.0h,萎凋至含水率为60%~64%)-“轻-重-轻”方式揉捻(空揉20 min→轻揉15 min→重揉10 min→轻揉15 min→重揉10 min→轻揉5 min→解块,总计75 min)-控温控湿发酵(温度26 ℃,相对湿度95%,发酵4.0 h)-毛火(110 ℃、20 min,厚度2cm,干燥至含水率15%~20%)-回温(30 min)工艺处理后,同时分别采用130、110、90、70 ℃的足火温度进行足火干燥60 min,风速0.8m/s,摊放厚度为4 cm,期间每隔10 min取样(每个足火时间点干燥的茶叶质量为1 kg),进行生化成分测定、感官审评等。

1.3.2 干燥特性及动力学模型

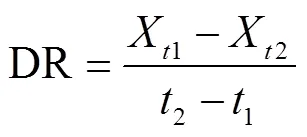

干燥速率(Drying Rate, DR)[14]指单位时间内单位质量物料所蒸发的水分量,其计算方法如式(1)所示。

式中X1和X2分别为1和2时刻茶叶的干基含水率,g/g;(2−1)为干燥时间,min。干基含水率=湿物料中水分的质量/湿物料中的绝对干料质量。

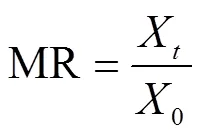

在一定的干燥条件下,茶叶中的剩余水分比例用水分比表示(Moisture Ratio, MR)[15-16]。MR可用来反映物料干燥速率的快慢,表示物料中还剩多少水分未被干燥除去,其计算方法如式(2)所示。

式中X为时刻茶叶的干基含水率,g/g;0为茶叶的初始干基含水率,g/g。

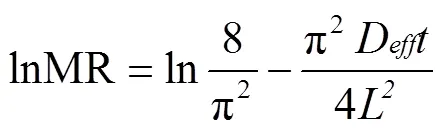

水分有效扩散系数(Moisture Effective Diffusion Coefficient,D)[17]是物料脱水能力的体现,可以用来描述茶叶的干燥特性,其计算方法如式(3)所示。

式中D为水分有效扩散系数,m2/s;为茶叶摊放厚度的一半,m;为干燥时间,s。

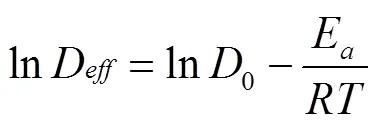

干燥活化能(Activation Energy,E)[14]表示物料在干燥过程中所需能量的大小,其计算方法如式(4)所示。

式中0为扩散常数,m2/s;E为干燥活化能,kJ/mol;为气体常数,8.314 kJ/(mol·K);为干燥的绝对温度,K。

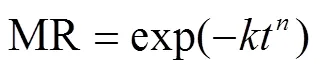

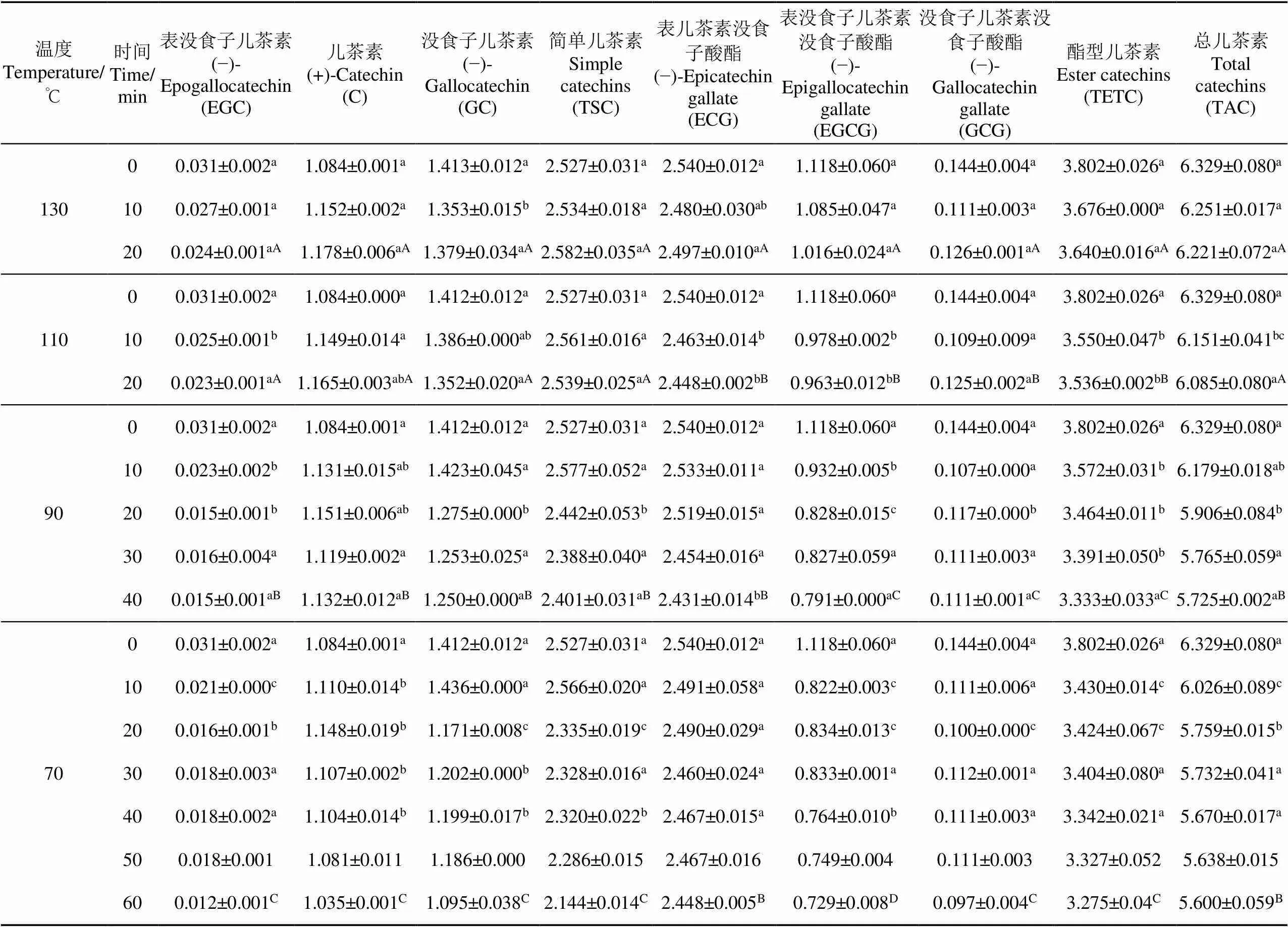

根据文献[10,16],本研究选择Page模型对红茶干燥曲线进行拟合,以描述红茶的干燥情况。模型表达式如式(5)所示。

式中MR为水分比;为模型系数。

采用决定系数(2)、均方根误差(RMSE)、离差平方和(2)评价检验模型的拟合程度。其中2越高,RMSE 和2越小,表明模型拟合度越高。

1.3.3 生化成分的测定

以毛火冷冻干燥样、不同足火温度和时间下的成品样为检测对象:含水率的测定按照103 ℃恒重干燥法(GB/T8304-2013);氨基酸的测定参照茚三酮比色法(GB/T8314-2013);可溶性糖的测定参照蒽酮比色法;茶色素测定参照系统分析法[18]。儿茶素和咖啡碱的测定参照高效液相色谱法(GB/T8313-2018)。

1.3.4 感官审评

由评茶师、高级评茶员组成的5人审评小组参照GB/T23776-2018中茶叶的审评方法对成品样进行密码评审。感官总分=外形得分×25%+汤色得分×10%+滋味得分×30%+香气得分×25%+叶底得分×10%。

1.3.5 数据处理方法

所有数据的检测均重复3次,每次试验结果以3次重复的平均值表示,采用Excel处理数据,计算标准偏差。数据曲线采用Origin8.0软件绘制。数据差异显著性分析采用SPSS 22.0软件分析(Tukey法,<0.05)。采用SIMCA-P13.0 软件进行PLS-DA分析。

2 结果与分析

2.1 足火条件对红茶含水率及干燥特性的影响

2.1.1 足火条件对红茶含水率的影响

不同足火温度下茶叶含水率随时间的变化曲线如图1所示。由图可知,足火温度越高、足火时间越长,茶叶含水率越低。且不同足火温度下的含水率均在前10 min下降较快,说明茶叶足火前10 min对茶叶含水率的影响较大。一般认为茶叶干燥至含水率小于5%即可[19],由图可知,在本试验设置的足火时间范围内,130、110、90、70 ℃干燥至5%含水率的时间分别为20、20、40、60 min,其中130 ℃比70 ℃用时降低了66.67%。可见高温可有效降低茶叶足火时间,这是由于相对的高温,可降低热空气的相对湿度,提高茶叶与热空气之间的对流强度,使得茶叶内部水分的迁移与扩散加强,提高茶叶中的水分蒸发量,从而缩短足火时间[20],但长时、高温易产生高火,甚至焦味,不利于优质工夫红茶品质的形成,不同足火条件对茶叶品质的影响需综合品质成分分析。

注:不同小写字母表示相同足火时间下不同温度之间的差异显著(P<0.05)。

2.1.2 足火条件对红茶干燥特性的影响

干燥速率是描述茶叶干燥过程的基本参数[21]。不同干燥温度下茶叶的干燥速率曲线如图2所示,干燥过程中茶叶干燥速率一直在发生变化。由干燥速率随时间的变化曲线可知(图2a),干燥初期,茶叶的干燥速率急剧增加,在10 min时达到最大,随后干燥速率又急剧下降,不同的温度条件下呈现相似的规律,这与吴本刚等[16]研究绿茶热风干燥的结果一致。干燥速率和干基含水率的变化曲线(图2b)也说明了茶叶的干燥速率在足火前10 min呈快速上升趋势,温度越高,干燥速率越大;之后随着干基含水率的降低而迅速下降。在足火20 min时110 ℃的干燥速率最大,70 ℃的干燥速率最小;30~60 min干燥时间内130 ℃的干燥速率一直处于降速阶段,110、90、70 ℃均处于先降速后恒速的趋势。可能是由于干燥初期茶叶表面水分快速蒸发,干燥速率达到最大,随着茶叶含水率的减小,干燥速率也随之减小。

在茶叶干燥前期,水分的散失方式以跨膜运输和细胞壁流失为主[22],水分的降低主要是来自于茶叶表面水分的蒸发,干燥温度越高,茶叶与热空气的温度差和湿度差就越大,同时内部与表层之间形成的水分梯度就越大,从而使水分散失加快,干燥速率提高。而随着表面水分的快速降低,茶叶表面逐渐变硬,内部水分扩散至表面的通道变窄,同时组织内多糖、蛋白质等含亲水性大分子物质以及细胞失水形成巨大的渗透压阻碍水分向表皮扩散,导致内部水分未能及时扩散到物料表面,使得干燥速率快速降低[23];干燥后期,当表面水分减少到一定程度,物料内部的水分扩散成为影响干燥的主要因素[24],茶叶内外的水蒸气分压使物料内部水分以共质体运输的方式向外表扩散,从而处于缓慢的降速阶段。足火干燥过程出现了恒速期,这与Horuz等[25]研究石榴皮热风干燥特性结果相似,推测与水分子从内部迁移至表面的速度大于或等于从表面迁移至空气的速度有关。

图2 不同足火温度下的红茶干燥速率曲线

2.1.3 水分有效扩散系数和干燥活化能

水分有效扩散系数和干燥活化能是衡量干燥过程物料脱水能力、干燥工艺优化的的重要指标。水分有效扩散系数越大,其脱水能力越强,水分扩散所需要的活化能越低。根据式(5),将lnMR与的曲线进行线性回归,由其直线的斜率可以计算得到130、110、90、70 ℃的足火温度对应的水分有效扩散系数分别为3.648×10-8、3.458×10-8、2.270×10-8、1.729×10-8m2/s,可见,不同足火温度下的茶叶水分有效扩散系数处于相同数量级,且足火温度越高,水分有效扩散系数越大,即水分扩散的阻力越小,干燥时间越短。根据式(4),将lnD与1/的曲线进行线性回归,由其直线的斜率计算得到干燥活化能为15.40 kJ/mol,可见茶叶足火所需要的活化能较小(食品的干燥活化能一般为12.7~110 kJ/mol[26]),即茶叶足火过程中的水分更容易被除去,这与其组织结构、大小、形状等有关。

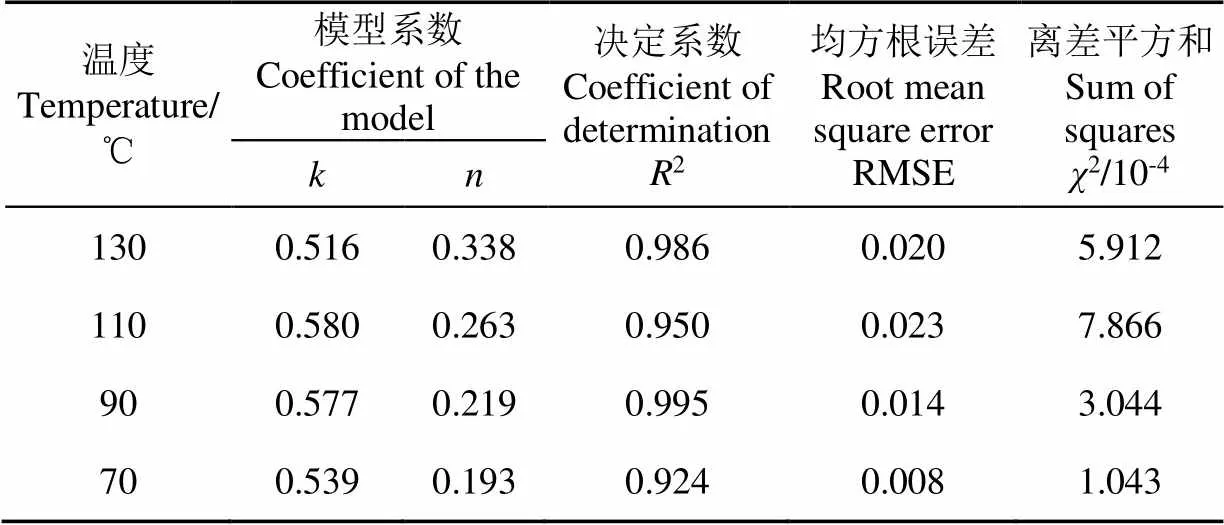

2.1.4 不同足火温度下的干燥动力学

将式(3)取对数之后,以ln为横坐标,ln[-lnMR]为纵坐标,进行线性回归分析,得到数据如表1所示。从表中可以看出,不同足火温度下的Page模型2在0.924~0.995之间,RMSE值在0.008~0.023之间,2均小于0.001,说明该模型能较好的反映红茶干燥特性,可用于茶叶的干燥动力学模型的描述。为进一步验证模型的准确性,比较了不同足火温度下的水分比实测值和Page模型预测值,结果如图3所示。可见不同足火温度下的茶叶模型预测水分比与实测值均分布在直线附近,即茶叶模型预测值与实测值具有较好的拟合性(实测值和预测值的拟合方程为1.013,2为0.996),Page模型适合干燥特性预测,可较好的预测并描述足火干燥过程,吴本刚等[16]研究绿茶的杀青干燥模型也有相似结论。这对茶叶干燥工艺参数优化、节能降耗以及干燥过程的智能控制具有指导意义。

表1 红茶干燥过程中水分干燥模型统计分析结果

图3 不同足火温度条件下水分比实测值和模型预测值的比较

2.2 足火条件对红茶品质成分的影响

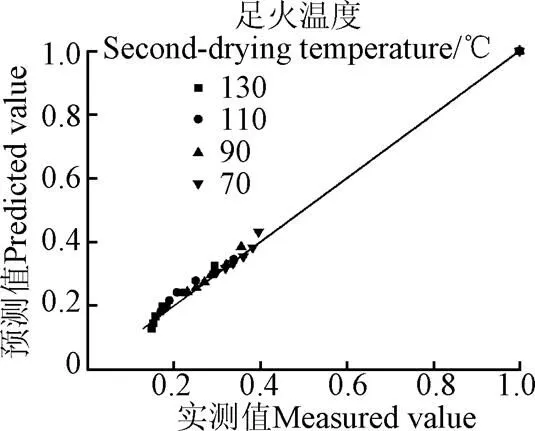

2.2.1 足火条件对红茶儿茶素含量的影响

儿茶素分为简单儿茶素(Simple Catechins,TSC)和酯型儿茶素(Ester Catechins,TETC),TSC由EGC、C、GC、EC等组成,TETC由EGCG、GCG、CG、ECG等组成。EGC、ECG、EC、EGCG可通过异构化作用生成C、GC、CG、GCG[27]。其赋予茶汤苦味、涩味及特有收敛性的感官特征,氧化程度与红茶的汤色和滋味密切相关。本研究检测到的儿茶素主要有EGC、C、GC、EGCG、GCG、ECG。

由图1可知,130、110、90、70 ℃足火至茶叶含水率约5%的时间分别20、20、40、60 min,以下分析视上述时间为不同足火温度的足火终点。各足火温度下茶叶足火至终点的过程中儿茶素含量的变化如表2所示。不同足火温度下的EGC随足火时间的增加而降低,且足火前20min内下降幅度均较大;130 ℃和110 ℃的C呈上升的趋势,90和70 ℃的C整体上呈先升后降的波动变化趋势;整体上GC呈下降的趋势,130 ℃和110 ℃的TSC略有增加,90和70 ℃的TSC呈下降趋势,且均在前20 min变化幅度较大,TSC在足火至终点时排序由大到小为130、110、90、70 ℃,分别比未足火茶叶的TSC增加2.18%、增加0.47%、减少4.99%、减少15.16%。整体可知,足火至终点时,90和70 ℃的TSC及其单体含量变化幅度大于130和110 ℃,且具有显著差异(<0.05),即相对低温的简单儿茶素变化更大。这可能与90和70 ℃相对低温条件的湿热作用下儿茶素的酶促氧化作用大于130和110 ℃相对高温条件而导致儿茶素的异构化作用有关。ECG、EGCG和TETC整体上呈下降的趋势,GCG则为先降后升的波动变化趋势。足火至终点时,与未足火茶叶的TETC相比,130、110、90、70 ℃分别下降了4.26%、7.00%、12.34%、13.86%,相对高温和相对低温之间差异显著(<0.05)。可见TETC的变化幅度整体大于TSC。ECG的下降会导致游离的G释放。EGCG在高温作用下会氧化形成二聚体,异构化为GCG,降解成EGC[28],故降低的EGCG,会使EGC和GCG含量增加,这与图4a和图5c中相对高温下至足火终点时EGC和GCG的相对高含量有关。整体可知,90和70 ℃的EGCG、GCG、TETC下降幅度大于130和110 ℃,即相对低温的湿热作用下其酯型儿茶素下降更多,滋味上表现为130和110 ℃足火的茶汤苦涩味会相对较高。足火过程中各温度下的总儿茶素(Total Catechins,TAC)呈下降趋势,足火20 min时,130和110 ℃相对高温的TAC与90和70 ℃相对低温的TAC差异显著(<0.05),足火至终点时,与未足火茶叶的TAC相比,130、110、90、70 ℃分别下降了1.71%、3.86%、9.54%、11.52%,且相对高温和相对低温之间差异显著(<0.05)。

茶叶足火过程中,温度对多酚氧化酶(Polyphenol Oxidase,PPO)、过氧化物酶(Peroxidase,POD)等酶的作用具有双重作用,叶温逐渐升到45~55 ℃时,其催化作用较强,儿茶素类物质迅速被氧化,叶温升至70~80 ℃时,酶的活性开始被钝化,随着叶温的上升,催化作用逐渐停止[29]。热风干燥是在湿热强度较大的条件下进行的干燥[30]。可见,毛火干燥后,90和70 ℃足火时,叶温没有在短时间内迅速上升而钝化酶活性,残留的耐热性酶活在湿热作用下仍发挥一定作用,儿茶素类继续发生酶促氧化而减少,体外模拟试验也表明EGC在30~90 ℃下最不稳定[31]。90和70 ℃足火条件下儿茶素的酶促氧化作用大于130和110 ℃高温条件下的儿茶素的异构化作用,从而使TAC及单体整体上在相对低温足火条件下较低。温度对茶叶品质的影响是儿茶素通过异构化、水解、氧化、聚合、糖苷化、甲基化反应等相互竞争综合作用的结果[32],不同温度下占主导的反应不同。

表2 不同足火温度的红茶干燥过程中简单儿茶素及其单体、酯型儿茶素及其单体、总儿茶素等质量分数的变化

注:不同小写字母表示相同足火时间时不同足火温度之间的差异显著(<0.05);不同大写字母表示足火终点时不同足火温度之间的差异显著(<0.05)。下同。

Note: The different lowercase letter indicates the significant difference between differentsecond-drying temperature for the same second-drying time (<0.05). The different uppercase letter in the table indicates the significant difference between different second-drying temperature for the end point of second-drying (<0.05). The same as below.

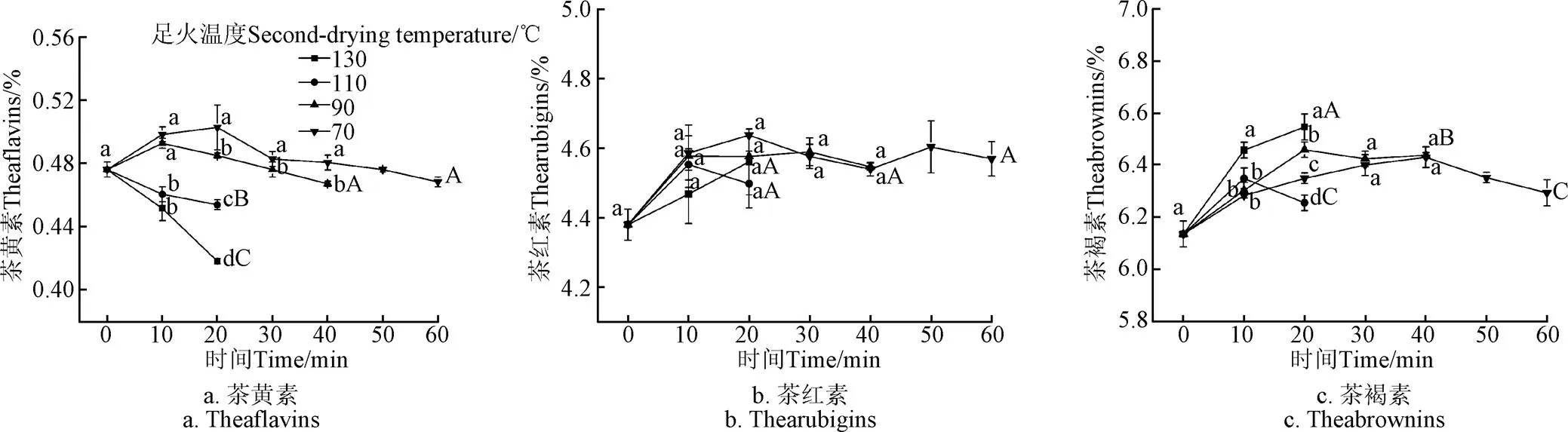

2.2.2 足火条件对红茶茶色素含量的影响

茶色素包括茶黄素、茶红素和茶褐素,其与红茶品质关系密切。其中茶黄素决定红茶汤色明亮程度,可影响茶叶的鲜爽味和强度,茶红素是茶汤红浓的主要成分,具有甜醇属性。茶褐素会使茶汤颜色变暗,滋味较为平淡。一般认为茶黄素和茶红素含量多而茶褐素含量少更有利于得到高品质的茶汤[33]。

茶叶在不同足火温度干燥过程中茶色素的变化如图4所示。

图4 不同足火温度的红茶干燥过程中茶色素质量分数的变化

由图4a可知,茶叶足火过程中,130和110 ℃的茶黄素含量呈下降趋势,90和70 ℃呈先升后降的趋势,且在整个足火过程中茶黄素的含量排序由大到小为70、90、110、130 ℃,即温度越低,茶黄素含量越高,70 ℃足火20 min时茶黄素含量在各处理中最高,达0.50%。茶黄素是由儿茶素在多酚氧化酶同工酶系的催化下生成邻醌类物质后进一步氧化而生成,90和70 ℃的茶黄素含量的上升与湿热作用下儿茶素的氧化有关[34],高温会促使茶黄素的降解和氧化聚合。茶叶足火过程中130 ℃的茶红素呈上升的趋势,其余温度的茶红素含量呈先升后降的波动变化趋势,整体上90和70 ℃的茶红素含量较高,但各温度下相同足火时间之间及足火终点时茶红素含量差异不显著(>0.05),即足火温度对茶红素含量的影响较小。茶黄素的氧化增加了茶红素的含量,随着足火的进行,茶红素的深度氧化聚合而使其含量下降,同时茶黄素、茶红素还可与多酚类化合物、蛋白质、核酸等组分结合为非透析性的高聚物、水不溶性物质等。130 ℃茶褐素含量呈上升的变化趋势,110、90、70 ℃的茶褐素含量整体呈先升后降的变化趋势。130 ℃的茶褐素含量最高(<0.05),足火至终点时其质量分数为6.54%,与未足火干燥的茶叶相比增加了6.69%,这与该温度下的具有较低的茶黄素和茶红素的含量对应,高温会加速茶黄素和茶红素的氧化聚合而生成与茶叶品质负相关的褐色高聚物[35]。综上可知,低温足火有利于茶叶较优品质成分的形成。

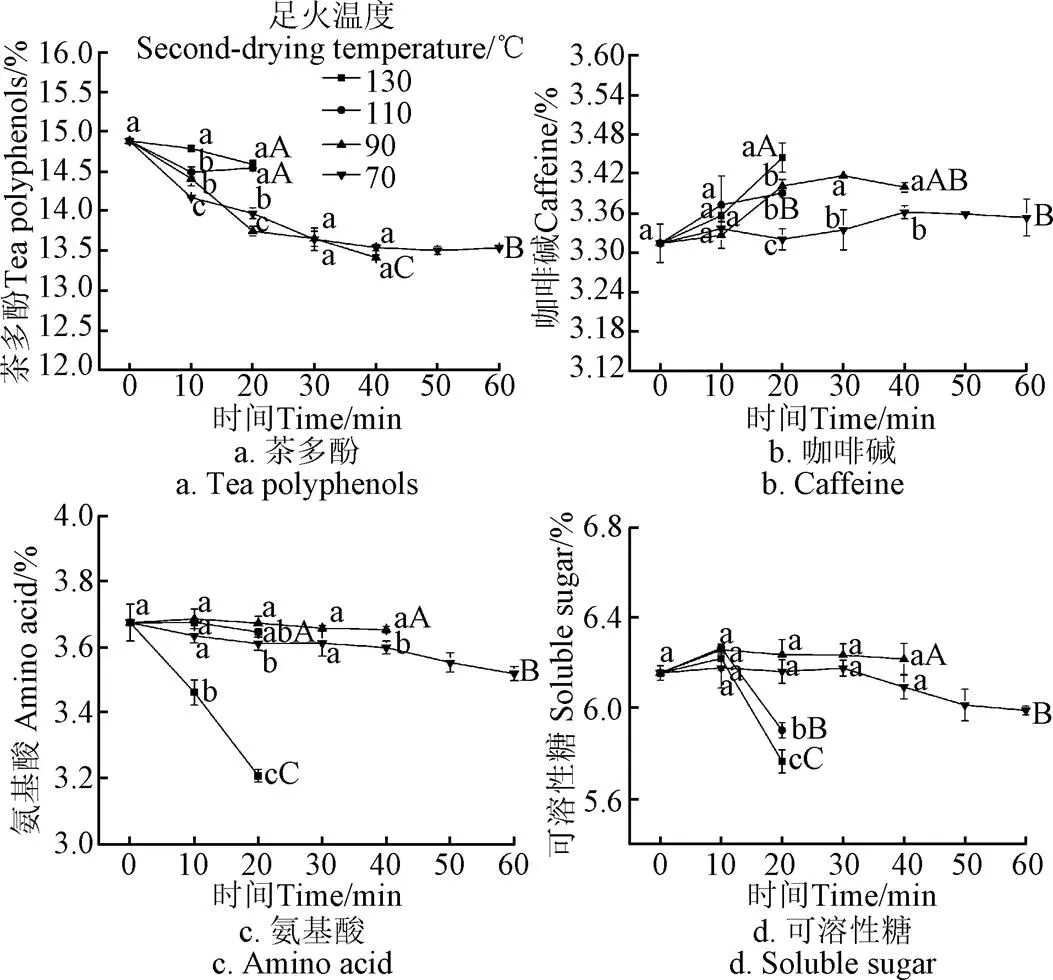

2.2.3 足火条件对红茶常规成分的影响

茶叶足火干燥过程中茶多酚、咖啡碱、氨基酸、可溶性糖的变化情况如图5所示。茶多酚影响茶叶滋味的收敛性和浓醇度,同时与茶叶汤色、香气等品质的形成密切相关。足火温度对茶多酚的影响如图5a所示,各温度下的茶多酚含量均随足火时间的增加而降低,且足火干燥过程中其含量大小顺序为130、110、90、70 ℃,足火至终点时,与未足火的茶样相比分别下降了1.96%、2.27%、9.83%、9.02%,且相对高温和相对低温之间差异显著(<0.05)。茶叶毛火干燥后,茶坯中仍残余有热稳定性强的PPO和POD,低温条件更利于茶多酚的酶促氧化而使其含量降低[36],同时氧化而成的茶黄素含量也相对较高,与图4a的结果一致。这与张成[37]研究发现干燥温度越高,茶多酚含量越低的结果稍有不同,这可能是由于毛火干燥后的茶叶的初始含水率和干燥设备等的差异所致。咖啡碱可与儿茶素、氨基酸、茶色素等通过氢键缔合成具有鲜爽味的复合物。由图5b可知,随着足火干燥的进行,咖啡碱含量随足火时间的增加而增加,咖啡碱较稳定,干燥过程中变化较小,整体上温度越高咖啡碱含量越高。推测可能是由于高温下氢键断裂,使得咖啡碱含量升高,导致茶汤的涩味感增加。氨基酸是影响茶叶鲜爽滋味、香气的重要物质,与茶叶品质相关。由图5c可知,氨基酸含量随着足火时间的增加而降低,其中130 ℃下降剧烈,足火至终点时氨基酸含量减少了12.70%,显著低于其他温度处理(<0.05)。高温足火的快速灼热作用下氨基酸可通过脱水、脱羧、脱氨或者与羰基化合物(还原糖、多酚、抗坏血酸、脂质)发生美拉德反应的途径形成吡嗪类、吲哚、对甲基酚等挥发性物质。其中70 ℃氨基酸含量低于90 ℃,这与70 ℃的湿热条件使得氨基酸在儿茶素氧化产物邻醌的催化作用下发生Strecker降解反应生成苯甲醛、苯乙醛等香气成分有关,在绿茶的干燥试验中也发现90 ℃有利于茶氨酸含量的保留[38]。可见过高和过低足火温度均不利于氨基酸的积累。可溶性糖是红茶中的主要甜醇物质,提高可溶性糖含量,控制适度羰氨反应以及焦糖化作用,有利于红茶品质的提升。由图5d可知,可溶性糖含量在足火过程中呈下降趋势,其中90和70 ℃在40 min之前无显著差异(<0.05),70 ℃更长时间足火作用下可溶性糖与氨基酸反应使其含量在足火结束时显著低于90 ℃(<0.05)。足火至终点时,温度由高到低其对应的可溶性糖质量分数分别为5.76%、5.90%、6.22%、5.86%。高温会加快糖类与氨基酸发生美拉德反应的速度。综上可知,90和70 ℃的足火温度可得到相对高含量的氨基酸、可溶性糖及低含量的咖啡碱,有利于形成高品质工夫红茶。

图5 不同足火温度的红茶干燥过程中常规成分的变化

2.3 足火条件对红茶感官品质的影响

由不同足火温度茶叶感官审评的结果(表3)可知,足火温度和时间对茶叶外形无影响;90 ℃和70 ℃的汤色品质较高(70 ℃,10 min除外),与其具有相对高含量的茶黄素和低含量的茶褐素结果一致,不同足火温度下的汤色均在20 min左右时可达到橙红明亮,且分值排序由大到小为90、70、110、130 ℃;香气和滋味品质上,130 ℃在10 min时香气滋味较佳,110、90和70 ℃的香气分别在20、40、40 min时品质最高,滋味分别在20、30、20 min时得分最高。130和110 ℃的高温短时为甜香甜醇,高温长时会由于氨基酸和可溶性糖的过度焦糖化、咖啡碱含量的升高等而出现高火、焦苦等,90和70 ℃则能获得相对稳定的甜香甜醇品质,与理化结果一致;130和110 ℃的叶底为红亮,90和70 ℃叶底的变化不明显,为红尚亮,整体110 ℃足火10 min的叶底得分较高。综合感官得分上,130 ℃在足火10 min时综合得分较高,110 ℃在足火20 min时得分最高,90和70 ℃均在足火40 min时得分最高,且感官得分排序由大到小为70、90、110、130 ℃。综上可知,90和70 ℃较130和110 ℃能更好地提高工夫红茶的品质,其中90 ℃足火20~30 min的汤色、70 ℃足火40~50 min的香气、70 ℃足火20 min的滋味等效果最佳,即不同足火条件对感官分属性的影响不同;90 ℃足火30~40 min和70 ℃足火40 min可获得品质较优的兼具甜香、甜醇的工夫红茶,70 ℃足火50 min可获得综合品质较优的兼具甜花香、甜醇的工夫红茶。结合茶叶足火含水率、品质成分的变化结果可知,90 ℃足火40min,茶叶的含水率为4.76%,达到茶叶加工贮藏所需含水率,且90 ℃足火条件下茶黄素、氨基酸、可溶性糖等有利于茶叶品质形成的成分含量较高,同时不利于茶叶品质形成的茶褐素、咖啡碱等含量相对较低,综上,即90 ℃足火40 min可获得高品质红茶,故90 ℃足火40 min为较佳足火工艺。足火不仅受温度和时间的影响,还与毛火茶叶含水率、风力、摊叶厚度等有关,足火条件对茶叶品质影响的研究有待进一步的探索。

表3 不同足火温度的红茶干燥过程中感官品质的变化

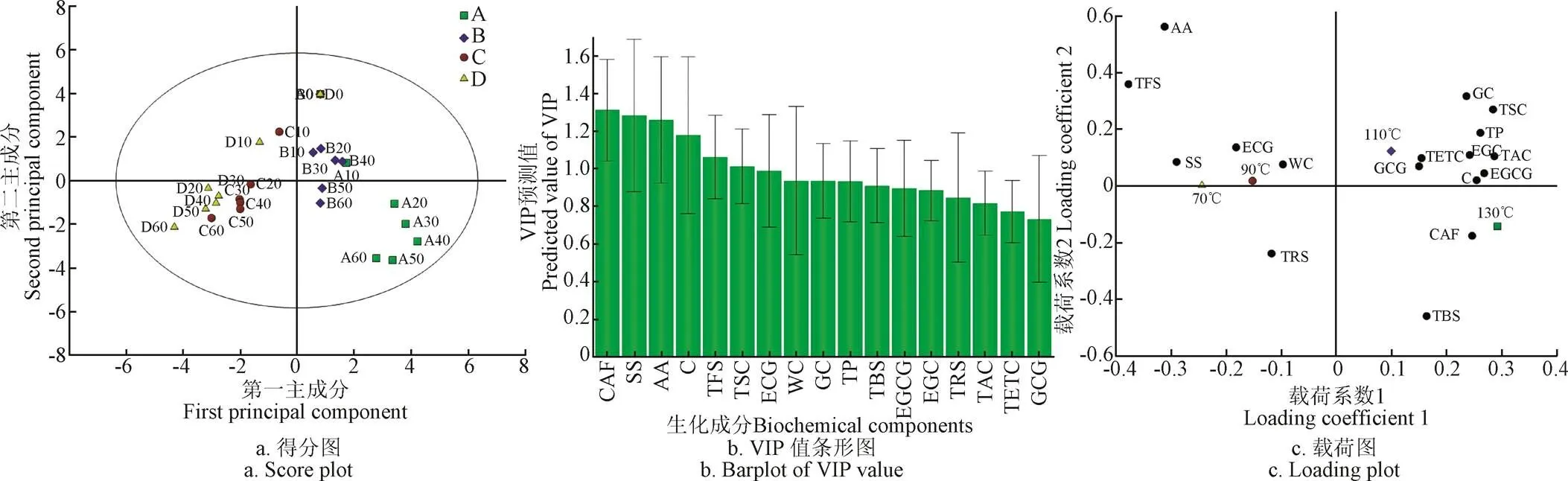

2.4 不同足火条件下生化成分的PLS-DA分析

偏最小二乘判别分析(Partial Least Squares Discriminant Analysis,PLS-DA)是一种可用于有监督的模式判别分析方法。基于WC、EGC、C、GC、TSC、ECG、EGCG、GCG、TETC、TAC、TFS、TRS、TBS、TP、CAF、AA、SS共17个生化成分指标构建不同足火温度下的PLS-DA分析结果表明(图6a),4种足火温度得到了有效区分,即不同足火条件下的生化成分存在一定的差异,且模型具有较好的概括解释率(95.4%的变量可以用来解释4种不同足火条件之间67.3%的差异)。变量权重重要性排序(Variable Importance in Projection, VIP)值可量化PLS-DA的每个成分对分类的贡献,VIP值大于1的成分贡献较大。由图6b可知,咖啡碱、可溶性糖、氨基酸、儿茶素、茶黄素在不同足火温度间的含量差异显著。为了从PLS-DA模型中获取更多生化成分差异的信息,绘制了表示成分分布情况的载荷图(图6c),距离足火温度越近,说明该成分对区分足火温度的贡献越大。由图可知,130 ℃中咖啡碱、EGCG、C和茶褐素等显著高于其他温度,导致茶汤的苦涩味和汤色暗淡。110 ℃中与茶汤苦涩味相关的TETC、GCG显著高于其他温度。90 ℃中ECG、可溶性糖、茶红素含量和70 ℃中可溶性糖、氨基酸、茶黄素、ECG等含量显著高于其他温度,即90和70 ℃的茶叶品质较高,这与感官结果一致。综上可知,特征差异性品质成分含量的不同导致足火温度下茶叶品质的差别。在茶叶加工过程中,可通过控制这些贡献较大的品质成分,以获得稳定品质的工夫红茶。

注:图6a中“A”代表130 ℃;“B”代表110 ℃;“C”代表90 ℃;“D”代表70 ℃。WC为含水率,EGC为表没食子儿茶素,C为儿茶素,GC为没食子儿茶素,TSC为简单儿茶素,ECG为表儿茶素没食子酸酯,EGCG为表没食子儿茶素没食子酸酯,GCG为没食子儿茶素没食子酸酯,TETC为酯型儿茶素,TAC为总儿茶素,TFS为茶黄素,TRS为茶红素,TBS为茶褐素,TP为茶多酚,CAF为咖啡碱,AA为氨基酸,SS为可溶性糖。

3 结 论

1)足火温度越高,茶叶含水率越低,干燥至含水率小于5%的时间越短,且均在20 min之内完成了快速的加速和降速过程。在试验条件下,工夫红茶的水分有效扩散系数在1.729×10-8~3.648×10-8m2/s内变化,平均活化能为15.40 kJ/mol。

2)Page 模型能较好地反映茶叶足火干燥过程(决定系数(Coefficient of Determination,2)在0.924~0.995之间,均方根误差(Root Mean Square Error,RMSE)值在0.008~0.023之间,离差平方和(Sum of squares,2)均小于0.001,适用于茶叶的热风干燥动力学模型的描述。

3)足火温度越高,表没食子儿茶素((−)-Epogallocatechin,EGC)、儿茶素((+)-Catechin,C)、没食子儿茶素((−)-Gallocatechin,GC)、简单儿茶素(Simple Catechins,TSC)、表没食子儿茶素没食子酸酯((−)-Epigallocatechin Gallate,EGCG)、没食子儿茶素没食子酸酯((−)-Gallocatechin Gallate,GCG)、酯型儿茶素(Ester Catechins, TETC)、总儿茶素(Total Catechins,TAC)、茶多酚、咖啡碱等含量越高,茶黄素、氨基酸、可溶性糖等含量越低。足火干燥的前20 min内是物质变化较为关键的时期。

4)足火温度和时间对茶叶外形影响较小。不同足火温度下的汤色均在20 min时可达到橙红明亮。足火10 min之后,90 ℃和70 ℃的汤色和滋味品质较高,其中90 ℃可获得稳定的甜醇品质。90 ℃足火40 min为较优的足火干燥工艺。

5)茶叶不同足火条件下的关键差异性特征指标为咖啡碱、可溶性糖、氨基酸、儿茶素((+)-Catechin,C)、茶黄素,这些成分可作为优质工夫红茶足火干燥工序的控制指标。

本研究为工夫红茶干燥工序的基础研究提供了科学依据,同时为工夫红茶的标准化加工和定向加工提供了一定的理论基础和技术支持。

[1]江用文,滑金杰,袁海波. 我国红茶产业现状分析与前景展望[J]. 中国茶叶加工,2018,154(4):7-12.

Jiang Yongwen, Hua Jinjie, Yuan Haibo. Status analysis and development prospect of black tea industry in China[J]. China Tea Processing, 2018, 154(4): 7-12. (in Chinese with English abstract)

[2]Yi M, Wu X, Zhuang W, et al. Tea consumption and health outcomes: Umbrella review of meta-analyses of observational studies in humans[J]. Molecular Nutrition & Food Research, 2019, 63(16): 1900389.

[3]Temple S J, Temple C M, Boxtel A, et al.The effect of drying on black tea quality[J]. Journal of the Science of Food and Agriculture, 2001, 81(8): 764-772.

[4]袁自春,黄建琴. 从影响红茶品质的因子谈改进祁红品质的可行性[J]. 茶叶,2003,29(1):17-19.

[5]Qu F, Zhu X, Ai Z, et al. Effect of different drying methods on the sensory quality and chemical components of black tea[J]. LWT-Food Science and Technology, 2019, 99:112-118.

[6]刘飞,王云,李春华,等. 茶叶干燥技术研究现状及展望[J]. 中国农学通报,2015,31(6):210-215.

Liu Fei, Wang Yun, Li Chunhua, et al. Research status and prospect of tea drying technology[J]. Chinese Agricultural Science Bulletin, 2015, 31(6): 210-215. (in Chinese with English abstract)

[7]古能平. 红茶加工过程中干燥工艺对其主要挥发性物质的影响[J]. 食品工业,2018,39(10):85-88.

Gu Nengping. The effect of drying process on the main volatile substances in black tea processing[J]. Journal of Food Industry, 2018, 39(10): 85-88. (in Chinese with English abstract)

[8]Ashtiani S H M, Sturm B, Nasirahmadi A. Effects of hot-air and hybrid hot air-microwave drying on drying kinetics and textural quality of nectarine slices[J]. Heat and Mass Transfer, 2018, 54(4): 915-927.

[9]楚文靖,盛丹梅,张楠,等. 红心火龙果热风干燥动力学模型及品质变化[J]. 食品科学,2019,40(17):150-155.

Chu Wenjing, Sheng Danmei, Zhang Nan, et al. Hot-air drying of red-fleshed pitaya: Kinetic modelling and quality changes[J]. Food Science, 2019, 40(17): 150-155. (in Chinese with English abstract)

[10]林向阳,张丽晶,Ruan R,等. 茶叶真空微波干燥特性及动力学模型[J]. 中国农学通报,2010,26(22):75-80.

Lin Xiangyang, Zhang Lijing, Ruan R, et al. Study of microwave vacuum drying characteristic and kinetics model of green tea[J]. Chinese Agricultural Science Bulletin, 2010, 26(22): 75-80. (in Chinese with English abstract)

[11]魏巍,李维新,何志刚,等. 绿茶微波真空干燥特性及动力学模型[J]. 农业工程学报,2010,26(10):367-371.

Wei Wei, Li Weixin, He Zhigang, et al. Drying characteristics and dynamics model of green tea by microwave vacuum drying[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2010, 26(10): 367-371. (in Chinese with English abstract)

[12]罗学平,敬廷桃,李丽霞,等. 不同干燥工艺对工夫红茶感官品质的影响[J]. 南方农业,2015,9(19):63-65.

[13]徐奕鼎,丁勇,黄建琴,等. 祁门红茶初制中的干燥工艺研究[J]. 中国农学通报,2013,29(27):204-209.

Xu Yiding, Ding Yong, Huang Jianqin, et al. Studies on drying process at primary processing of keemun black tea[J]. Chinese Agricultural Science Bulletin, 2013, 29(27): 204-209. (in Chinese with English abstract)

[14]赵丹丹,陈冬,彭郁,等. 枸杞热风干燥过程动力学模型及品质分析[J]. 中国食品学报,2018,18(3):114-124.

Zhao Dandan, Chen Dong, Peng Yu, et al. Drying kinetics models and qualities analysis of lycium during hot air drying[J]. Journal of Chinese Institute of Food Science and Technology, 2018, 18(3): 114-124. (in Chinese with English abstract)

[15]Fu B A, Chen M Q. Thin-layer drying kinetics of lignite during hot air forced convection[J]. Chemical Engineering Research and Design, 2015, 102: 416-428.

[16]吴本刚,肖孟超,刘美娟,等. 催化式红外杀青对绿茶热风干燥的影响[J]. 食品科学,2017,38(9):133-139.

Wu Bengang, Xiao Mengchao, Liu Meijuan, et al. Fixation and drying of green tea using sequential catalytic infrared heating and hot air drying[J]. Food Science, 2017, 38(9): 133-139. (in Chinese with English abstract)

[17]Vega A, Uribe E, Lemus R, et al. Hot-air drying characteristics of Aloe vera (Aloe barbadensis Miller) and influence of temperature on kinetic parameters[J]. LWT - Food Science and Technology, 2007, 40(10): 1698-1707.

[18]Roberts E A H, Smith R F. Spectrophotometric measurements of theaflavins and thearubigins in black tea liquors in assessments of quality in teas[J]. Analyst, 1961, 86(10): 94-98.

[19]王近近,袁海波,邓余良,等. 绿茶、乌龙茶、红茶贮藏过程中品质劣变机理和保鲜技术研究进展[J]. 食品与发酵工业,2019,45(3):281-287.

Wang Jinjin, Yuan Haibo, Deng Yuliang, et al. Research progress on quality deterioration mechanisms and preservative techniques of green tea, oolong tea, and black tea during storage[J]. Food and Fermentation Industries, 2019, 45(3): 281-287. (in Chinese with English abstract)

[20]王亚芳. 茶叶干燥过程微观层面失水机理的研究[D]. 杭州:浙江工业大学,2016.

Wang Yafang. Reserches of Water Loss Mechanism at the Micro-level During the Tea Drying Process[D]. Hangzhou: Zhejiang University of Technology, 2016. (in Chinese with English abstract)

[21]赵志友,肖东,巢雨舟,等. 食用槟榔热风干燥特性及动力学模型[J]. 现代食品科技,2017,33(11):148-155,211.

Zhao Zhiyou, Xiao Dong, Chao Yuzhou, et al. Hot air drying characteristics and dynamics model of areca catechu[J]. Modern Food Science & Technology, 2017, 33(11): 148-155, 211. (in Chinese with English abstract)

[22]Taghian D S, Hamdami N, Shahedi M, et al. Mathematical modeling of hot air/electrohydrodynamic (EHD) drying kinetics of mushroom slices[J]. Energy Conversion and Management, 2014, 86: 70-80.

[23]Isik A, Ozdemir M, Doymaz I. Effect of hot air drying on quality characteristics and physicochemical properties of bee pollen[J]. Food Science and Technology, 2019, 39(1): 224-231.

[24]Kumar D, Prasad S, Murthy G S. Optimization of microwave-assisted hot air drying conditions of okra using response surface methodology[J]. Journal of Food Science & Technology, 2014, 51(2): 221-232.

[25]Horuz E, Maskan M. Hot air and microwave drying of pomegranate (L.) arils[J]. Journal of Food Science and Technology, 2013, 52(1): 285-293.

[26]高明珠,董春旺,叶阳,等. 工夫红茶真空脉动干燥特性及数学模型研究[J]. 中国农机化学报,2016,37(3):96-101.

Gao Mingzhu, Dong Chunwang, Ye Yang, et al. Drying characteristics and models of black tea in pulsed vacuum dryer[J]. Journal of Chinese Agricultural Mechanization, 2016, 37(3): 96-101.(in Chinese with English abstract)

[27]Rossetti D, Bongaerts J H H, Wantling E, et al. Astringency of tea catechins: More than an oral lubrication tactile percept[J]. Food Hydrocolloids, 2009, 23(7): 1984-1992.

[28]Friedman M, Levin C E, Lee S U, et al. Stability of green tea catechins in commercial tea leaves during storage for 6 months[J]. Journal of Food Science, 2009, 74(2): 47-51.

[29]伍锡岳. 浅析干燥温度与温度曲线对红碎茶品质的影响[J]. 广东茶叶科技,1985(2):35-37.

[30]林国轩,罗小梅,邓丽洪,等. 微波-热风联合干燥技术对工夫红茶品质的影响[J]. 中国茶叶,2014(7):20-21.

Lin Guoxuan, Luo Xiaomei, Deng Lihong, et al. Effect of microwave and hot air combined drying technology on the quality of gongfu black tea[J]. China Tea, 2014(7): 20-21. (in Chinese with English abstract)

[31]Stodt U W, Blauth N, Niemann S, et al. Investigation of processes in black tea manufacture through model fermentation (oxidation) experiments[J]. Journal of Agricultural and Food Chemistry. 2014, 62(31): 7854-7861.

[32]Li N, Taylor L S, Mauer L J. Degradation kinetics of catechins in green tea powder: Effects of temperature and relative humidity[J]. Journal of Agricultural and Food Chemistry, 2011, 59(11): 6082-6090.

[33]Saha P, Ghorai S, Tudu B, et al. Feature fusion for prediction of theaflavin and thearubigin in tea using electronic tongue[J]. IEEE Transactions on Instrumentation and Measurement, 2017, 66(7): 1703-1710.

[34]罗勇,陈创,陈慧,等. 不同干燥方式对运用摇青工艺制作的工夫红茶品质的影响[J]. 湖南农业科学,2015(8):95-97.

Luo Yong, Chen Chuang, Chen Hui, et al. Influence of different drying methods on the quality of gongfu black tea made by green leaf rocking technique[J]. Hunan Agricultural Sciences, 2015(8): 95-97. (in Chinese with English abstract)

[35]刘忠英,潘科,沈强,等. 茶褐素的组成结构与功能活性研究进展[J]. 食品工业科技,2017,38(5):354-358.

Liu Zhongying, Pan Ke, Shen Qiang, et al. Research progress in composition structure and functional activity of Theabrownin[J]. Science and Technology of Food Industry, 2017, 38(5): 354-358. (in Chinese with English abstract)

[36]丁勇,徐奕鼎,王烨军,等. 祁门红茶初制中萎凋与初烘工艺研究[J]. 中国农学通报,2009,26(9):110-114.

Ding Yong, Xu Yiding, Wang Yejun, et al. Study on withering and first drying technology at primary processing of keemun black tea[J]. Chinese Agricultural Science Bulletin, 2009, 26(9): 110-114. (in Chinese with English abstract)

[37]张成. 烘焙提香处理对红茶品质的影响及预测模型的建立[D]. 重庆:西南大学,2015.

Zhang Cheng. The Establishment of Baking Quality and Effect on Black Tea Prediction Model of Titian Processing[D]. Chongqing: Southwestern University, 2015. (in Chinese with English abstract)

[38]袁林颖,高飞虎,杨娟,等. 针形绿名茶加工过程中茶氨酸含量变化规律及影响因素研究[J]. 西南农业学报,2015,28(2):363-366.

Yuan Linying, Gao Feihu, Yang Juan, et al. Study on theanine content variation and influencing factors during processing of needle-shaped green tea[J]. Southwest China Journal of Agricultural Sciences, 2015, 28(2): 363-366. (in Chinese with English abstract)

Effects of second-drying process parameters on the hot-air drying characteristics and quality of congou black tea

Wang Jinjin, Yuan Haibo※, Hua Jinjie, Jiang Yongwen, Dong Chunwang, Deng Yuliang, Yang Yanqin

(,310008,)

Drying is an essential procedure in the processing of fresh tea leaves, in order to enhance the flavors of a tea and ensure its long shelf-life, for making herbal tea. This paper aims to study the effect of temperature and duration on the characteristics and quality of congou black tea during hot-air second drying. An experiment was performed on four second-drying temperatures of 130, 110, 90 and 70 ℃, to determine the contents of biochemical components (water content, catechins, tea pigment, tea polyphenols, caffeine, amino acids, soluble sugar), and thereby to evaluate sensory quality when the tea was dried to 10, 20, 30, 40, 50 and 60 min. The drying characteristics of congou black tea were analyzed under differentsecond-drying temperatures, to obtain the influence of second-drying conditions on the biochemical components and sensory quality of congou black tea. Partial least squares discriminant analysis (PLS-DA) was used to explore the key differential components of second-drying temperature. The results showed that the higher the second-drying temperature, the lower the moisture content of tea, and the higher the drying rate would be, as well the shorter the drying time would be until the moisture content was less than 5%. In terms of drying rate, the drying process at 130 ℃ could be divided into two stages of acceleration and deceleration, while the drying process at 110, 90 and 70 ℃ could be divided into three stages of acceleration, deceleration and constant velocity, where the rapid acceleration and deceleration process were completed within 20min in all second-drying temperature conditions. The effective diffusion coefficient of moisture varied from 1.729×10-8to 3.648×10-8m2/s, while the average activation energy was 15.40 kJ/mol. The Page model can well describe the change of moisture with the drying time in the drying process of tea, where the coefficient of determination (2) ranged from 0.924-0.995, the root-mean-square (RMSE) ranged from 0.008~0.023, the sum of squares (2) ranged from 1.043×10-4-7.866×10-4. With the increase of second-drying temperature, the content of some biochemical components would significantly enhance, including (−)-Epogallocatechin, (+)-Catechin, (−)-Gallocatechin, total simple catechins, (−)-Epigallocatechin Gallate, (−)-Gallocatechin Gallate, total ester catechins, total catechins, tea polyphenols, caffeine, whereas, the content of theaflavins, amino acids, soluble sugar would be reduced, where all changed dramatically before drying 20 min. Compared with that of 130 and 110 ℃, the case of the second-drying temperature at 90 and 70 ℃ can better improve the quality of congou black tea. The optimal liquor color effect, aroma effect and taste effect can be achieved in the case of 90 ℃ drying 20-30 min, 70 ℃ drying 40-50 min, 70 ℃ drying 20 min, respectively. The condition of 90 ℃ drying 40 min was the optimumdrying parameter of black tea. PLS-DA results showed that four kinds of second-drying temperature conditions could be effectively distinguished, and the caffeine, soluble sugar, amino acid, catechin C and theaflavins were the distinctive characteristic components of congou black tea under different second-drying conditions, which can be served as the control indexes for the drying process of black tea. This finding can provide a theoretical basis to optimize the processing parameters of high-quality black tea.

temperature; time; quality control; black tea; second-drying; drying characteristics

王近近,袁海波,滑金杰,等. 足火工艺参数对工夫红茶热风干燥特性和品质的影响[J]. 农业工程学报,2020,36(10):287-296.doi:10.11975/j.issn.1002-6819.2020.10.035 http://www.tcsae.org

Wang Jinjin, Yuan Haibo, Hua Jinjie, et al. Effects of second-drying process parameters on the hot-air drying characteristics and quality of congou black tea[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2020, 36(10): 287-296. (in Chinese with English abstract) doi:10.11975/j.issn.1002-6819.2020.10.035 http://www.tcsae.org

2020-01-10

2020-03-11

中国农业科学院科技创新工程专项(CAAS-ASTIP-TRICAAS);国家重点研发计划项目(2017YFD0400802);国家茶叶产业技术体系红茶加工岗位(CARS-23)

王近近,助理研究员,从事茶叶加工技术与工艺研究。Email:jinjinjinwangtkzc@tricaas.com。

袁海波,研究员,从事茶叶加工与质量控制研究。Email:192168092@tricaas.com

10.11975/j.issn.1002-6819.2020.10.035

TS272.5

A

1002-6819(2020)-10-0287-10