半潜式起重铺管船建造场地荷载分析

王 阔

(海洋石油工程(青岛)有限公司,山东 青岛 266520)

半潜式起重铺管船(以下简称铺管船)为深水海洋工程系列必要船型之一[1],其具备在恶劣深水环境条件下进行海管铺设、结构物吊装等多种海洋作业的能力,在海洋工程领域有良好的应用前景[2-4]。铺管船因其特殊的结构形式,需采用特定的建造方式,对场地荷载能力提出了更高的要求。本文以青岛场地为例,通过对比各类总装合龙方式,确定最优建造方案,并对该总体建造方案不同工况下的场地荷载能力进行计算分析。

1 铺管船总体建造方案

1.1 铺管船结构形式

铺管船由下部船体、生活楼、轮机系统、吊机、铺管系统等组成。其船长为190 m,型宽为98 m,整体高度为76 m,下部船体质量约45 000 t,上部模块结构除生活楼及码头安装设备外,质量约为34 000 t,铺管船示意图如图1所示。

图1 铺管船示意图

1.2 铺管船总体建造合龙方案对比分析

目前,主要的合龙方式有以下几种:顶升滑移合龙、巨型总段吊装合龙、提升滑移合龙、分段吊装合龙等,各种合龙方式在工程中均有应用[5]。

根据该铺管船的尺寸及结构特点,结合青岛公司场地情况,因船坞宽度为110 m,而船体长度为190 m,所以该船体结构及上部模块结构只能在坞内纵向建造。

1)提升滑移合龙。提升滑移合龙是目前浮式平台建造常见的总装合龙方案之一。铺管船的型宽为98 m,建造中船体中心线与坞底中心线重合,两边各余6 m的宽度。针对此方案,必须在上部模块的两侧设置提升塔架。同时,提升方式举升能力比顶升方式弱,目前没有提升质量达到近4万t的成功工程案例。更重要的是,提升塔架本身具有一定的宽度,对于塔架的固定装置来说,6 m的距离偏小,所以提升滑移合龙方案不适合该项目。

2)巨型总段吊装合龙。即使不考虑起重机、J型架、生活楼、大型绞车等可以后期在舾装码头组装的设备质量,该船的上部模块质量也远超3万t,超过已有资源能力,所以不能采用巨型总段吊装合龙的方式建造。

3)合龙方案选取。通过以上分析,可以采用的合龙方式主要有2种,即分段吊装合龙和顶升滑移合龙。从建造总成本与建造周期2个方面考虑,顶升滑移合龙的建造方案均优于分段吊装合龙的建造方案。本文将以顶升滑移合龙方案为基础进行荷载分析。

1.3 铺管船顶升滑移方案

1)总段建造。利用龙门吊,将坞外预制总段在坞内合龙为3个巨型总段,即左右舷2个船体巨型总段和上部模块巨型总段。其中船体巨型总段包括底部船体与立柱,即一个船体巨型总段包括1个单船体和4个立柱。上部模块巨型总段在靠近坞门一侧合龙,船体总段在内侧合龙。3个巨型总段同时建造。

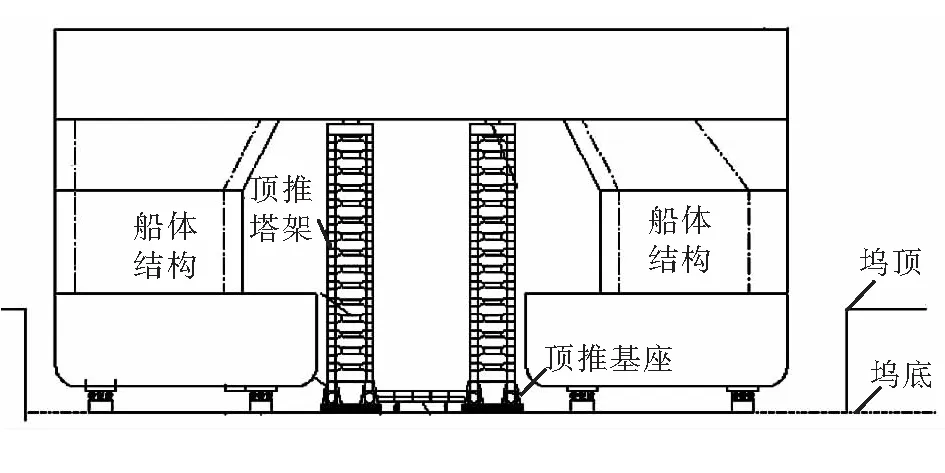

2)合龙流程。3个巨型总段建造完成之后,通过顶升设备,将上部模块顶升至略高于最大型深的高度。通过滑移设备,将2个船体总段滑移至指定位置后,船体总段合龙并坐墩,将滑靴和滑道块依次撤出,按照船体结构与上部模块合龙工况进行垫墩布置,布墩完成后,利用滑靴上的液压装置将船体结构质量转移至总装合龙墩上,然后利用顶升装备,降低上部模块高度,进行质量转移,完成船体结构与上部模块集成作业,顶升滑移合龙如图2所示。

图2 顶升滑移合龙示意图

2 铺管船建造船坞荷载分析

2.1 船坞荷载及坞墩样式

船坞坞底荷载是根据不同产品类型,不同工况进行设计的,在项目实际应用时,应根据具体实际位置进行核实。为简化计算流程,按照船坞坞底最小面荷载40 t /m2,最小线荷载220 t /m进行核算。坞墩具体尺寸如图3所示。

图3 坞墩尺寸图

2.2 地基荷载分析

由于船坞荷载限制,建造阶段坞墩采用双墩布置,合并后双墩长3.0 m,宽1.4 m。同时,依据结构尺寸,上部模块布置278个双墩,船体结构布置300个双墩,如图4所示,图4中黑色小方块为坞墩。

考虑到1.05倍荷载不均匀分布系数,上部模块结构和船体结构对船坞坞底的荷载为:

PTopside=mTopside/ATopside×1.05=34 000/

(3×1.4×278)×1.05≈30.6 t /m2,

(1)

PHull=mHull/AHull×1.05=45 000/

(3×1.4×300)×1.05≈37.5 t /m2,

(2)

图4 坞墩布置图

式中,PTopside为上部模块结构面荷载,t /m2;PHull为船体结构的面荷载,t /m2;mTopside为上部模块结构质量,t;mHull为船体结构质量,t;ATopside为上部模块坞墩受力面积,m2;AHull为船体坞墩受力面积,m2。

船坞坞底最小面荷载为40 t /m2,建造阶段坞墩布置满足荷载要求。

2.3 顶升阶段地基荷载分析

1)顶升时地基受力。顶升阶段地基受力是合龙阶段的一个关键问题,在顶升上部模块时,上部模块的全部质量都由顶升设备传递到坞底或滑道的地基上,加上顶升设备自身的质量,会造成地基局部受力较大的问题。使用有限元软件计算获取每个设备传递给地基的力,结合地基的许用荷载,可以得出需要何种尺寸及形式的顶升基座,以确保地基在顶升过程中不被破坏。

2)顶升设备支撑点布置问题。顶升设备支撑点的布置要考虑顶升设备和下部沉箱的干涉问题,同时设备支撑点布置在不同的位置,会影响顶升设备和上部模块结构的受力,进而上部模块需要的结构加强也会不同。

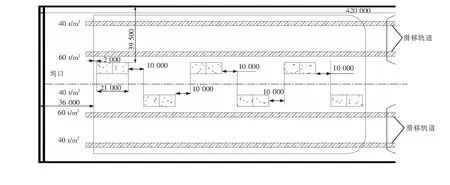

根据上部模块质量,设计了顶升塔架底座12个。底座长10.5 m,沿船坞长度方向;宽8 m,沿船坞宽度方向。顶升塔架底座布置示意图见图5。

图5 顶升塔架底座布置示意图

考虑到1.05倍的荷载不均匀分布系数,顶升塔架质量为12 000 t,顶升阶段,顶升塔架底座对船坞坞底的荷载为:

PJack=mJack/AJack×1.05=(34 000+12 000)/

(10.5×8×12)×1.05=47.9 t /m2,

(3)

式中,PJack为顶升塔架底座的面荷载,t /m2;mJack为顶升阶段总结构质量,t;AJack为顶升塔架底座面积,m2。

船坞坞底最小面荷载为40 t /m2,塔架底座对地基最大荷载大于船坞坞底最小面荷载。因船坞坞底部分区域面荷载为60 t /m2,如顶升设备塔架位于40 t /m2区域,就需要对船坞坞底进行局部改造,以满足顶升阶段工况要求。

2.4 滑移阶段地基荷载分析

船体结构滑移方案中,2个船体分段分别设置40个液压滑靴,提供的纵向有效支撑总长度为220 m(横向8行),考虑到1.05倍的荷载不均匀分布系数,认为左右两侧的液压滑靴分担的质量相同,液压滑靴对坞底的线荷载为:

QSkid=mHull/LSkid×1.05=45 000/220×1.05≈214.8 t /m,

(4)

式中,QSkid为液压滑靴对坞底线荷载,t /m;mHull为船体结构质量,t;LSkid为滑靴纵向有效支撑长度,m。

船坞坞底最小线荷载220 t /m2,滑移阶段船坞坞底荷载满足要求。

2.5 合龙阶段地基荷载分析

顶升作业开始时,撤上部模块的建造坞墩,结合合龙后的质量,布置660个双墩,合龙阶段坞墩布置示意图如图6所示,图6中黑色小方块为坞墩。

图6 合龙阶段坞墩布置示意图

考虑到1.05倍的荷载不均匀分布系数,合龙后的坞墩对坞底的荷载为:

PTotal=mTotal/ATotal×1.05=79 000/(3×1.4×660)×1.05≈29.9 t /m2,

(5)

式中,PTotal为合龙后坞墩的面荷载,t /m2;mTotal为合龙后的结构质量,t;ATotal为合龙后坞墩的受力面积,m2。

船坞坞底最小面荷载为40 t /m2,合龙阶段坞墩布置满足荷载要求。

3 其他注意事项

1)顶升。顶升点处结构加强,顶升过程必然对上部模块结构造成一定影响,为了缩短工期,上部模块设计时就应考虑顶升过程的影响。对上部模块进行有限元分析,如需要应对上部模块进行局部结构加强。顶升设备基座主要由砂箱和箱型梁构成,首先布置砂箱,然后在砂箱上布置箱型梁,再设计该结构时,需充分考虑地基荷载及顶升操作空间等因素。顶升方案需要按照顶升高度进行合理性论证,如顶升塔架需要根据项目实际情况进行有限元分析,选取最优布置方案;顶升操作时,需有防风措施,规避安全风险。

2)坞墩。由于船体质量分布、船体结构强度以及垫墩布置的不均匀性,部分单墩的压力要大于均值。为保证坞墩压力小于许用值,在初步进行垫墩布置后,应根据结构质量等实际情况,进一步进行有限元分析确保坞底强度满足要求。