微波加热合成聚磷酸铵的工艺研究

晏 波,解 田,朱铧丞,杨丰明,王凤霞,谌 勇

(1.贵州大学化学与化工学院,贵州贵阳550025;2.中低品位磷矿及其共伴生资源高效利用国家重点实验室;3.四川大学电子信息工程学院;4.教育部无线能量传输重点实验室)

聚磷酸铵(APP)是含N 和P 的磷酸盐,其通式为(NH4)n+2PnO3n+1[1],n<20 时属于短链水溶性APP,主要用于制造农用水溶肥;当n>20 时,属于长链水难溶性APP,主要用作塑料、橡胶、合成纤维等的阻燃剂。 APP 为白色的晶体,主要有Ⅰ~Ⅵ6 种晶型[2-3],常用的晶型为Ⅰ-型和Ⅱ-型。 传统加热方式合成Ⅰ-型聚磷酸铵通常需要1.5 h 以上, 所需反应时间较长,且在加热过程中热量的传递由表及里, 存在温度梯度而造成加热不均匀的现象。 张长勇等[4]以磷酸和尿素为原料, 通过正交实验得出最优的聚磷酸铵产品聚合度为34,反应所需时间为175 min。 雷婷等[5]以磷酸二氢铵和尿素为原料, 分别采用微波和马弗炉对其进行加热聚合,选取最优样品进行对比,使用微波200 ℃聚合40 min,聚合度为38;而采用马弗炉加热至250 ℃, 反应90 min, 所得产品聚合度为25。 使用微波加热聚合在更温和的条件下得到了聚合度更高的产品。近年来,微波由于其独特的分子加热性能而被广泛应用于有机物的合成[6]、纳米材料的制备[7]、高聚物的合成[8]、受污染土壤的修复[9]、污水净化[10]等领域,且在加热过程中不会产生三废,是实现绿色化学化工的有效途径。 通过微波加热,反应时间通常会有效地减少,产率上升,对物料进行直接加热不存在温度梯度,加热均匀。

1 实验部分

1.1 实验原料及设备

主要实验原料:磷酸二氢铵、尿素、浓硝酸、浓盐酸、浓硫酸、氢氧化钠、H 型-732 离子交换树脂、丙酮、柠檬酸、喹啉、钼酸钠等。

主要实验设备:电子恒速搅拌器、电热鼓风干燥箱、电子天平、循环水用真空泵、定制微波反应器等。

1.2 实验步骤和分析方法

微波的加热机理主要有两种,偶极极化机理和离子导电机理[11-12]。 偶极极化机理一般出现在含有极性分子的反应体系中,当微波电场振动时,偶极子尝试自身重排,随着交变电场来回震荡,当偶极子震荡速度滞后于电场的变化时,通过介电损耗和分子摩擦后能量就以热的形式释放出来。 离子导电机理与偶极极化机理类似,微波电场的快速变化使得阴阳离子随电场方向的改变而产生往返运动,且在运动过程中离子间相互摩擦和碰撞时产生热量。 当使用离子液体作为反应溶剂的时候,离子导电的热效应优势非常明显。固态的磷酸二氢铵和尿素加热时,主要是偶极极化加热机理作用, 由于磷酸二氢铵与尿素的介电损耗系数较低导致升温慢, 而当其融化后,反应体系类似于存在离子液体,升温速率高。

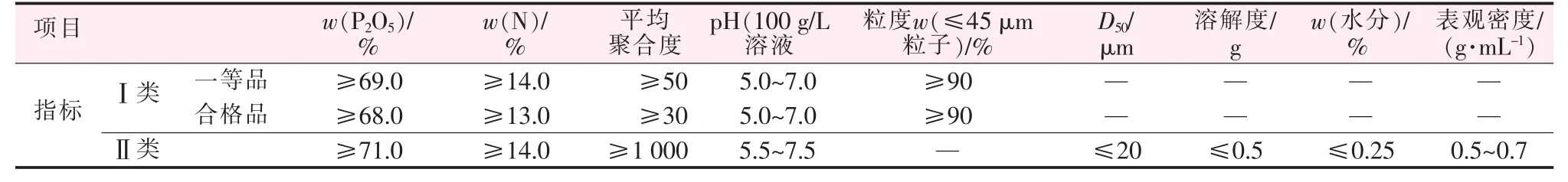

聚磷酸铵合成的原料为磷酸二氢铵和尿素。 采用单因素法考察原料配比对合成聚磷酸铵的五氧化二磷含量、氮含量及聚合度的影响,综合分析后选取最优的原料配比。 根据不同的配比称取不同质量的磷酸二氢铵和尿素放入烧杯中, 将其在电炉上加热至90~100 ℃,融化后搅拌均匀,然后移至微波反应器中,设定微波功率为1 000 W,反应温度从90~100 ℃升至150 ℃后(仅需1.5 min),反应开始快速进行发泡聚合,3 min 后开始固化,5 min 前温度只能升至150 ℃(主要原因可能是反应快速进行,大量氨气逸出带走大量的热量),5 min 后温度只能升至170 ℃左右(主要原因是合成的聚磷酸铵介电损耗系数较低,吸波能力弱),可加入微波敏化剂碳化硅快速升至所需的反应温度。 反应至设定时间后,关闭微波反应器, 取出聚合产品。 根据化工行业标准HG/T 2770—2008《工业聚磷酸铵》(指标要求见表1)进行五氧化二磷含量、氮含量、聚合度等的测定,根据测定结果综合选取最优的原料配比。 选取最优原料配比后再通过单因素法选取最优的反应温度,最后确定最优反应时间, 从而得到最优的微波加热合成聚磷酸铵的工艺条件。

表1 化工行业标准HG/T 2770—2008 指标要求

2 实验结果

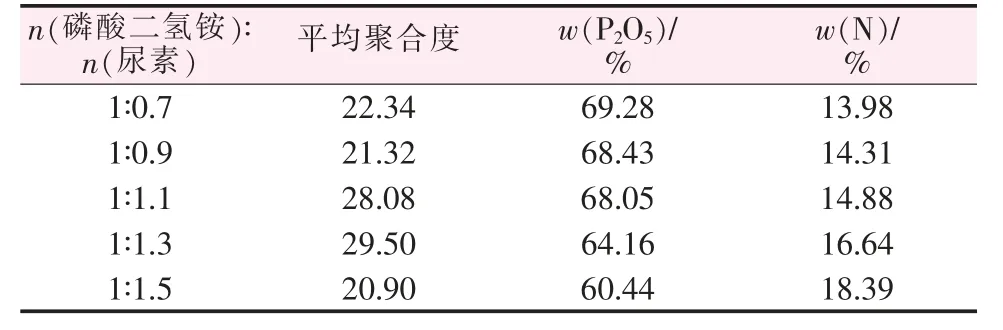

2.1 原料配比对APP 质量的影响

控制反应温度为160 ℃、聚合反应时间为10 min不变的条件下,只改变原料磷酸二氢铵和尿素的配比,n(磷酸二氢铵)∶n(尿素)分别为1∶0.7、1∶0.9、1∶1.1、1∶1.3、1∶1.5,将合成的聚磷酸铵产品进行分析检测,分析结果如表2 所示。 由表2 可知,原料配比对聚磷酸铵的各项指标有着很大的影响,磷含量随着配比减小而降低,氮含量随着配比减小而升高,聚合度在原料配比为1∶1.1 与1∶1.3 时较高。 从反应现象中观察到,配比为1∶0.7 时,磷酸二氢铵过量、反应不完全,且产品氮的质量分数较低;配比为1∶0.9 时,虽然磷含量和氮含量符合化工行业标准HG/T 2770—2008 的要求, 但是磷酸二氢铵同样过量、反应不完全; 配比为1∶1.3 与1∶1.5 时, 磷含量明显降低,氮含量很高,说明尿素过量,其中配比为1∶1.5 时聚合度明显下降,主要的原因可能是尿素过量、副产物增加,从而导致聚合度下降。 综上,原料配比选取n(磷酸二氢铵)∶n(尿素)为1∶1.1 时得到的聚磷酸铵产品比较合适。

表2 微波加热下不同原料配比所得聚磷酸铵产品指标

2.2 聚合温度对APP 产品质量的影响

选定原料配比n(磷酸二氢铵)∶n(尿素)为1∶1.1、聚合反应时间为10 min 不变的条件下,仅改变磷酸二氢铵与尿素的聚合温度, 使得原料分别在140、150、160、170、180、190、200 ℃下反应, 将所合成的聚磷酸铵产品进行分析检测, 检测结果如表3 所示。 由表3 可知,随着温度的升高,磷含量总体趋势是逐渐升高,氮含量总体趋势是逐渐降低,反应温度对聚磷酸铵的合成影响较大。 结合实验现象及表3 数据,原料在140 ℃反应10 min 后物料没有反应完全,说明反应温度较低,所需的反应时间需要更长。 反应在5 min 前温度只能升至150 ℃,主要是由于反应生成大量NH3, 逸出带走大量热量,5 min后温度可升至170 ℃,不能升温至180 ℃以上,主要原因是固化的聚磷酸铵介电损耗系数较低,微波加热温升困难。 因此,180、190、200 ℃均需加入微波敏化剂实现所需的反应温度。 聚合反应温度为160、170、180、190 ℃反应条件下, 氮磷含量均满足行业标准HG/T 2770—2008, 结合聚合度分析,170 ℃下聚合度最高,达到30.12,选取反应温度为170 ℃较为合适。

表3 微波加热下不同聚合温度所得聚磷酸铵产品指标

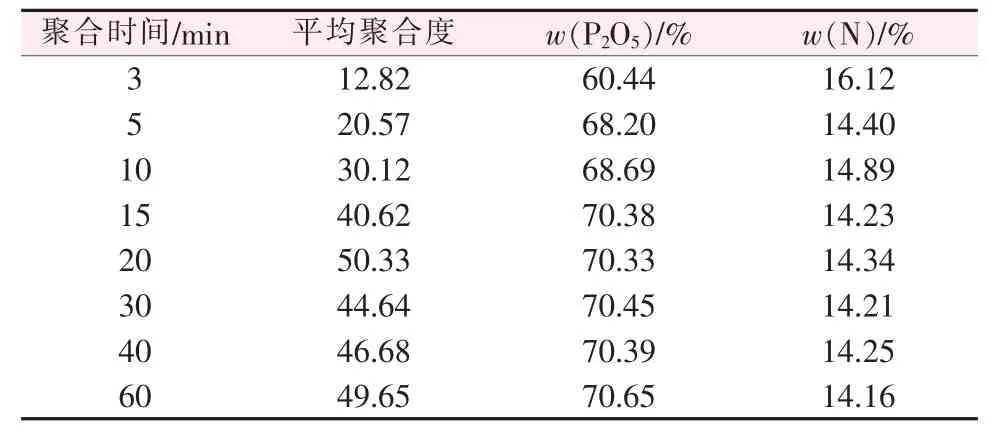

2.3 聚合反应时间对APP 产品质量的影响

首先控制原料配比n(磷酸二氢铵)∶n(尿素)为1∶1.1、聚合温度为170 ℃不变的情况下,仅改变反应时间, 使得原料在170 ℃下分别反应3、5、10、15、20、30、40、60 min,将所得样品进行检测,其各项检测指标如表4 所示。 由表4 可知,在配比n(磷酸二氢铵)∶n(尿素)为1∶1.1、聚合温度为170 ℃不变的情况下,随着反应时间的增加,磷含量总体呈上升的趋势、氮含量总体呈下降的趋势;其中只有聚合时间为3 min 时的磷含量不满足化工行业标准HG/T 2770—2008,部分物料还未反应完全,说明反应时间不足。 聚合反应5 min 产品的聚合度可达20.57,聚合反应至10~40 min,聚合度、磷含量、氮含量指标均达到合格品,其中聚合反应20 min 的样品平均聚合度、磷含量、氮含量均满足化工行业标准HG/T 2770—2008 一等品的要求。 聚合反应20 min 后,聚合度没有继续上升的趋势,因此聚合时间选取20 min为宜。 通过离子交换分离法测定聚合时间为20 min时所得样品聚磷酸铵中不同形式的磷酸盐, 得到正磷酸盐的质量分数为2.3%,焦磷酸盐的质量分数为1.07%,三聚磷酸盐的质量分数为1.16%,四聚磷酸铵盐的质量分数为1.38%。

表4 微波加热下不同聚合时间所得聚磷酸铵产品的各项指标

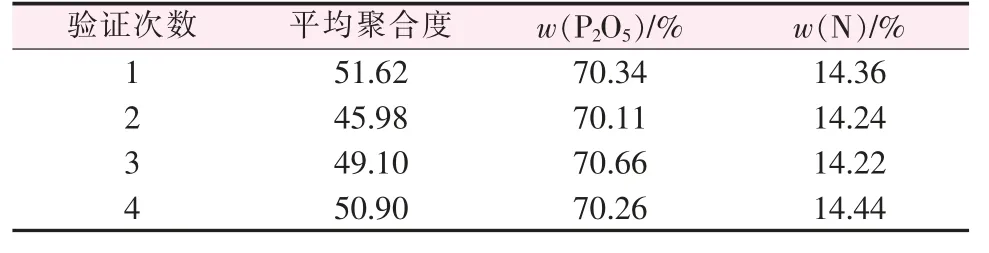

2.4 验证实验

从以上的分析可知,原料配比n(磷酸二氢铵)∶n(尿素)为1∶1.1、聚合温度为170 ℃、聚合时间为20 min 为微波加热合成聚磷酸铵的最优工艺条件。在该条件下进行4 次验证实验, 验证结果如表5 所示。 由表5 可看出,在该工艺条件下制得的聚磷酸铵产品聚合度在50 左右、磷质量分数大于70%、氮质量分数大于14%,即所得产品的磷含量、氮含量符合化工行业标准HG/T 2770—2008 聚磷酸铵Ⅰ类一等品的指标要求。

表5 验证实验结果

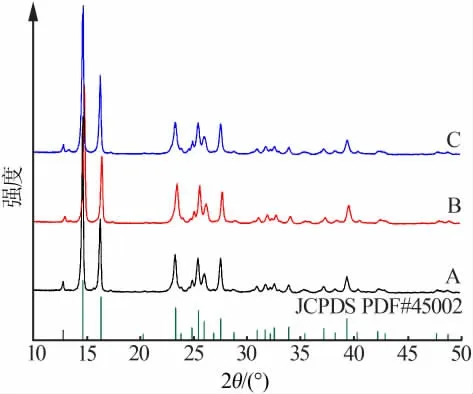

2.5 X 射线衍射分析

选取原料配比n(磷酸二氢铵)∶n(尿素)为1∶1.1、聚合温度为150 ℃、 聚合时间为5 min 的样品A,原料配比n(磷酸二氢铵)∶n(尿素)为1∶1.1、聚合温度为170 ℃、聚合时间为10 min 的样品B,原料配比n(磷酸二氢铵)∶n(尿素)为1∶1.1、聚合温度为170 ℃、聚合时间为20 min 的样品C 进行X 射线粉末衍射检测,检测结果如图1 所示。由图1 可知,样品A、B、C的检测结果非常接近,表明晶型一致。检测结果与Ⅰ-型聚磷酸铵标准卡片JCPDS PDF#45002 高度一致,表明合成的样品为Ⅰ-型聚磷酸铵且没有多余的杂峰。 图中衍射峰峰型尖锐、强度高,由此可知所得的Ⅰ-APP 产品的晶相较纯、结晶度良好、晶型完整。

图1 样品XRD 图及Ⅰ-型聚磷酸铵标准卡片对比图

3 结论

采用微波加热,以磷酸二氢铵为原料、尿素为缩合剂制备聚磷酸铵, 通过单因素法得出最优的聚合工艺为∶n(磷酸二氢铵)∶n(尿素)为1∶1.1、聚合温度为170 ℃、聚合时间为20 min,在此条件下得到的样品平均聚合度为50.33、P2O5质量分数为70.33%、N质量分数为14.34%。 通过XRD 分析检测得出产品为Ⅰ-型聚磷酸铵。 该方法制备聚磷酸铵与以前的研究者采用传统加热方式制备聚磷酸铵对比可知,采用微波加热制备聚磷酸铵可在更温和的条件下以更少的时间得到聚合度更高的产品, 该方法对于合成常用的更高聚合度的Ⅰ、Ⅱ、Ⅴ-型聚磷酸铵有一定的参考意义。