城市深基坑老管道开挖施工工艺研究

姜聪宇,侯飞 (中交水利水电建设有限公司,浙江 宁波 315200)

1 工程概况

1.1 项目概况

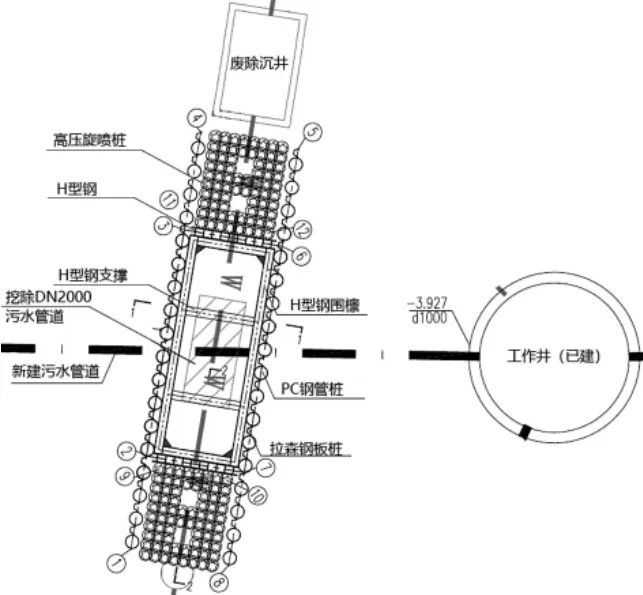

宁波某道路改造拓建污水管道工程,DN1000管道采用顶管法施工,在设计顶进路线上正好与原DN2000污水管道相遇。目前原污水管道已废止使用,不再通水。顶管施工前必须挖除废弃管道,管道基础底高程为-5.64m,地面高程+3.00m,挖深达到8.64m。

图1 废弃管道剖面图

1.2 工程地质概况

基坑施工位置位于原道路范围内,根据工程勘察报告,开挖范围内各土层情况如下:①层杂填土,层厚1.3~1.7m;②层黏土、淤泥质黏土,可塑~流塑,层厚2.7~3.1m;③层黏土、淤泥质黏土、淤泥,软塑~流塑,层厚6.6~7.6m;④层粉质黏土、淤泥质黏土,流塑,层厚1.7~5.4m。

1.3 水文地质概况

开挖范围内地下水主要为赋存于上部填土、黏性土中的孔隙潜水。其中,填土层渗透性较好,黏性土渗透性差,为弱-微透水层。水位埋深较浅,地下稳定高程 为 +1.98~+2.22m, 埋 深 为0.78~1.02m。初见水位在1层分布区域略高于稳定水位或与稳定水位基本一致。主要接受大气降水和地表水的补给,地下水位受大气降水的影响变化较大。

2 基坑支护方案

基坑支护结构可分为支挡式结构、土钉墙、重力式水泥土墙和放坡[1],其中支挡式结构的适用范围最广,包括排桩、型钢水泥土连续墙、地下连续墙、板桩等等[2]。在市政管道工程中通常采用钢板桩进行支护。

本项目基坑施工位置位于新建道路和楼房建筑之间,施工场地狭窄,地质条件差,环境复杂。计划挖除废弃管道5m,基坑沿废弃管道布置,长10m,宽4m。

①长度方向采用PC工法组合桩(钢管桩+拉森钢板桩)支护。PC工法桩的前身为传统的拉森钢板桩,主要采用钢管桩、拉森钢板桩、型钢等材料形式,可根据工程实际情况进行组合使用,与传统的钢板桩相比大大提高了截面刚度,具有施工快速、无泥浆、无噪声、止水效果好、可全部回收等优点[3]。

②宽度方向上受原管道影响,钢板桩无法完全深入基坑底标高以下,不能起到很好的止水效果,且对基坑稳定性有一定的影响。考虑到地质情况,项目选择采用高压旋喷桩进行地基加固,同时在基坑内侧辅以H型钢支护。高压旋喷桩适用于淤泥、淤泥质土、黏性土、粉土、填土等地基[4],可在土体中形成有一定强度、相邻圆柱桩体相互咬合成一体的固结体,起到止水与土体加固的作用[5]。

基坑围护结构主要参数见表1。

围檩和支撑采用HW400×400×13×21的H型钢,第一道支撑中心标高+1.00m,第二道支撑中心标高-2.00m。

图2 基坑支护结构平面布置图

3 方案实施

3.1 施工流程

场地整平→施工支护桩→施工排水沟、集水井、地表混凝土面层→分层放坡开挖至第一道支撑底以下0.5m位置→施工第一道围檩、支撑→分层放坡开挖至第二道支撑底以下0.5m位置→施工第二道围檩、支撑→分层放坡开挖至污水管道底标高→挖除部分污水管道→分层回填夯实,依次拆除支撑→拔除支护桩→场地恢复等其他相关作业。

围护结构主要参数 表1

3.2 支护桩施工

①PC工法组合桩施工

打桩前,对钢板桩和钢管桩逐根检查,剔除连接锁扣锈蚀、变形严重的钢板桩以及钢管桩,不合格的待修正后才能使用。

采用振动法沉桩工艺,选择合适的沉桩机械设备,既保证施工质量,又要避免对周边环境造成不利影响,在正式施工前进行试沉桩试验。

钢板桩和钢管桩采用小止口(锁口)施工方式。

沉桩时,钢板桩与钢管桩交替沉桩,控制下沉速度不大于1m/min。注意垂直度及墙面的平整度,在钢板桩打入时设置打桩围檩支架,钢板桩垂直度不大于1%,轴线偏差±10cm,钢管桩垂直度不大于1%,轴线偏差±20cm,水平偏差不大于10mm,桩顶标高偏差不大于100mm。

②旋喷桩施工

先打设H型钢支护,然后采用双管法进行旋喷桩施工。水泥采用P.O.42.5级普通硅酸盐水泥。水泥掺量为30%(土的容重按1800kg/m3计),水泥浆液水灰比为0.8~1.2。

正式施工前进行试桩,确定工艺、参数满足设计要求。旋喷桩桩位偏差不大于50mm,垂直度允许偏差为±1%,喷射孔与高压注浆泵的距离不大于50m。

注浆管提升速度应与用浆量匹配,要求全桩长均匀喷浆,一般为0.1~0.2m/min,旋转速度为18~22r/min,水泥浆压力为 20~25MPa,空气压力为0.6~0.8MPa。

高压喷射注浆完毕,应迅速拔出喷射管。为了防止浆液凝固收缩影响桩顶高程,必要时可采用原孔位冒浆回灌或两次注浆等措施[6]。

施工时遇到DN2000老污水管,适当调整桩位。施工期间加强对周边环境的监测,若周边环境变形较大,应采取有效措施减少变形,如降低注浆压力、加快提升速度、间隔跳打等。

采用开挖方法检测旋喷桩的直径、搭接宽度、位置偏差,采用钻芯法检测单轴抗压强度、完整性、深度。桩身28d单轴抗压强度不低于1.0MPa。

3.3 坑内外防排水措施

支护桩施工完成后,沿基坑外侧0.5m设置排水明沟,在四个转角处设置集水井,可与其他排水沟(管)连接,及时将集水抽排或自流排走。

基坑内排水随挖土进行,根据实际施工情况,在远离支护桩、施工方便部位设置集水井,井内安装抽水泵抽水。

3.4 基坑开挖

基坑内土方和原有管道采用机械开挖,尽量不用人工清理。

设备选用常规PC200型挖掘机,在PC组合桩侧施工,站位处需铺设路基板。挖土时要注意避开支护桩以及围檩和支撑结构,以避免因碰撞引发的支护体系失稳。管道破除时,将挖斗更换为破碎锤即可。

采用分层整层挖土方法,每层厚度不大于1.5m。第1层为标高+1.50~+0.30(第一道支撑底面下0.5m),挖完立即安装第一道围檩和支撑。第2层为标高+0.30~-1.20。第3层为标高-1.20~-2.70(第二道支撑底面下0.5m),挖完立即安装第二道围檩和支撑。第4层为标高-2.70到原污水管顶,将原管道暴露出来。第5层挖至原污水管道底,彻底挖除基坑内原有污水管道结构,最终以机械探挖坑内再无原污水管道结构残留为准。

挖土作业应坚持随挖土随装车外运到卸土地点。装车后,运土车辆先垂直基坑方向行驶离开基坑,再按场内交通组织方向驶离现场。

3.5 钢围檩及支撑安装

安装前在基坑侧地面上根据实际尺寸完成试装配,以确保围檩和支撑安装及时、尺寸适当。

安装使用25t汽车吊,支腿处铺垫钢板路基箱,以确保汽车吊支腿处承载力满足作业安全要求。

图3 管道破除

钢围檩和支撑构件吊装到位,临时搁置后至焊接联结牢固期间,采用钢丝绳将构件兜底并悬挂固定于PC钢管桩或拉森钢板桩上,作为临时保护措施,以免意外滑落造成事故。

围檩及支撑的联接焊缝必须满焊,且不得小于8mm,应特别加强受拉和剪力的焊缝焊接质量。

3.6 基坑回填

挖除原污水管道及残留物后,即可进行基坑回填。基坑范围内依次回填6.35m素土→1m级配碎石→40cm塘渣下垫层→钢丝格栅→40cm塘渣上垫层→15cm级配碎石→40cm水稳基层→沥青面层。

为下部顶管穿越施工着想,基坑内素土分4层填回,每层回填厚度约1.6m。采用挖掘机回填土,随填回、随用挖掘机铲斗将土拍实,每层填完大致找平,用铲斗在找平面上再拍实一遍,直至回填至设计标高。

3.7 PC工法桩拔除

基坑回填素土至设计高度时,依次拆除支撑和围檩,然后拔除PC钢管桩和拉森钢板桩。

拔桩采用履带式吊机配振动锤,利用振动锤产生的强迫振动,扰动土质,破坏桩周围土的粘聚力,克服桩间摩阻力,依靠附加起吊力的作用将桩拔除[7]。拔桩时,可先用振动锤将板桩锁口振活以减小土的粘附,然后边振边拔。对阻力较大的桩,采用间歇振动的方法,每次振动15min。

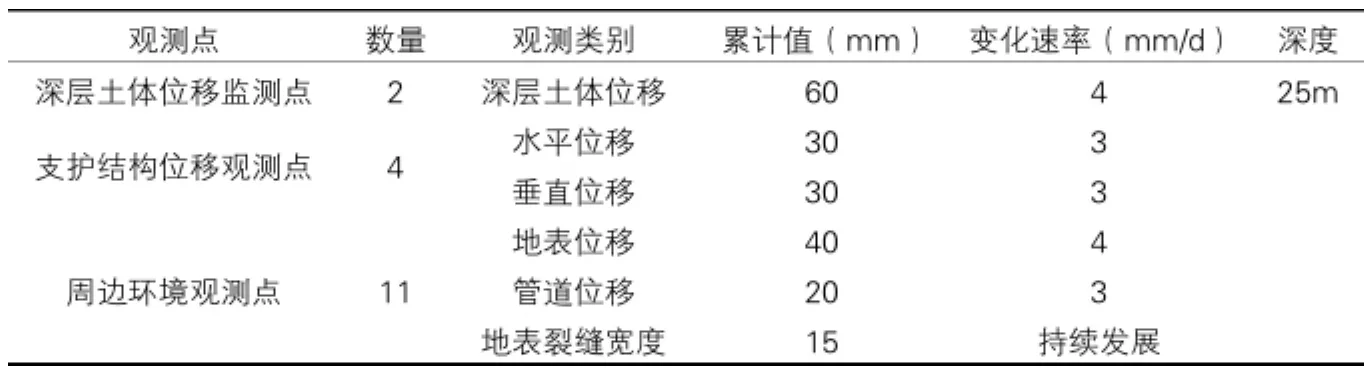

监测项目与报警值 表2

拔桩时应根据周边环境的保护要求采取相应的措施,如同步灌浆(可采用水灰比1:0.5的水泥浆液)、水冲砂等。

3.8 基坑监测

为控制围护结构、周边地面、地下管线的变位、沉降,预报施工中出现的异常情况,并正确指导施工,在施工过程中应建立严格的监测网络。根据基坑实际情况,监测主要项目见表2。

支护桩施工完成后开始监测。基坑开挖前连续测2天,每天一次,测出的原始数据经误差消除,作为初始值。基坑开挖阶段,每天至少测二次,要保证每层土挖除完成至少测量一次。基坑回填阶段和钢(管)板桩拔除阶段,每天测一次。

当观测值超过警戒值或场地条件变化较大时,应立即停工,加密观测次数,并及时采取措施消除隐患。

4 结语

基坑施工期间,周边环境未受任何影响。采用PC钢管桩和拉森钢板桩的组合,强度高、刚度大,有效地保证了基坑两侧的稳定,且能够阻隔基坑外的水源补给。采用高压旋喷桩支护,对原污水管道周围土体进行了有效加固,同时也起到了止水帷幕的作用,而H型钢支护与围檩支撑使PC工法桩和高压旋喷桩形成统一整体。PC工法桩和高压旋喷桩的组合使用,为类似项目提供了一种思路,具有一定的参考意义。