高线轧机减定径增速箱S5轴改造

张文斌

摘 要:减定径增速传动箱是高线轧机的关键设备之一。它的安全性直接影响到高线轧机的高效性和稳定性。本文针减定径增速传动箱S5轴的事故进行分析,对S5轴离合器轴承进行改造。

关键词:增速传动箱;离合器齿轮;油膜轴承;传动支撑

中图分类号:TG333 文献标识码:A 文章编号:1671-2064(2020)06-0110-02

0引言

高速线材轧机的生产线的顺利生产,对实现线材产品的品种结构调整、满足国民经济的发展需要,做出了突出的贡献[1]。安钢高速线材轧机是安钢集团进行产品结构调整的重点工程,关键设备由美国摩根公司负责设计制造,如预精轧机、精轧机组、减定径机组、吐丝机等。设计最大操作速度120m/s,最小辊径时保证轧制速度112m/s,采用高架式布置,最多轧制30道次。选用坯料为:150mm×150mm×12000mm连铸方坯,产品规格为:φ5.5~φ22mm光面盘卷和φ6~φ16mm螺纹盘卷,盘卷重约2t,设计年产量40万吨。该线生产钢种为:碳素结构钢、优质碳素结构钢(20#~85#)、低合金钢(HRB335)、弹簧钢(60Si2Mn)、焊条钢(H08A)、冷镦钢(ML10~45)、轴承钢(GCr15)等。

全线共有轧机30架,其中粗中轧机14架,呈平立交替布置;预精轧机4架、精轧机8架、减定径机4架为美国摩根公司生产的V型轧机,采用45°顶角形式。位于无扭精轧机后面的减定径机组,它由四架V形轧机组成,采用椭圆-圆-圆-圆工艺孔型轧制,能够达到精确的产品尺寸公差和最优的表面质量,从而使产品尺寸公差控制在±0.1mm范围内。高线减定径机组由一台3200kW交流变频电机通过一个增速传动箱集中对四架轧机传动。其中增速传动箱箱体分为两层结构,共有14根传动轴,有九个拔叉式离合器,通过拨叉调整离合器工作位置来改变啮合的齿轮从而实现196种不同的速比,满足各类规格不同速比的轧制工艺要求。

1存在的问题

1.1改造前系统情况及工作原理

增速传动箱由两层箱体构成,上层有5根轴,输入轴命名为S2轴、依次为S3轴、S4轴、S5轴、S6轴;下层有8根轴,依次为S7-S15轴。工作原理为电机驱动S2轴,经过齿轮啮合传递至S5轴,上层和下层就是靠上箱体的S5轴和下箱体的S7轴连接传动,实现增速箱整体传动带动锥箱进行线材轧制。

1.2存在问题

增速箱出现的若干次设备事故中,有80%的事故为S5轴事故,突出问题就是S5轴离合器齿轮轴承损坏。高线减定径增速传动箱S5轴离合器轴承原设计使用的是圆锥滚子轴承,由于该轴承受较大载荷,而且转速较高,使得离合器轴承使用寿命达不到一年使用的要求,从而被迫停产检修,检修一次至少需要3天时间。

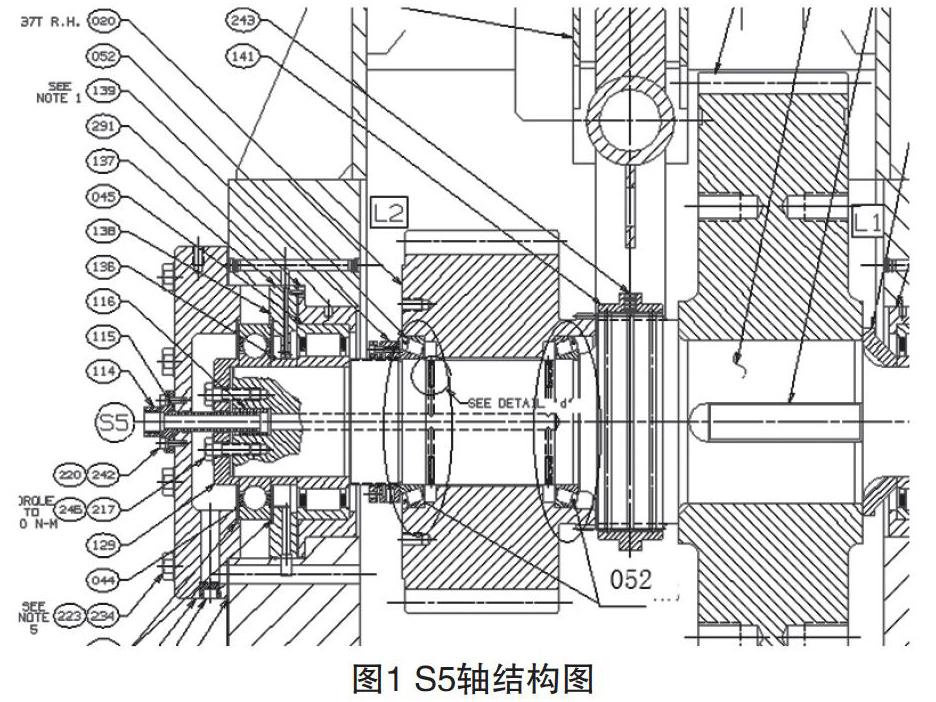

该轴承失效形势明显,主要由轴承外圈剥落,内圈滚道有较深压痕,保持架断裂,滚子表面磨损等失效形式。该轴承结构如图1所示:图中052为离合器球轴承,由于增速箱上下两曾箱体就是靠上箱体的S5轴和下箱体的S7轴连接传动,承载所有扭矩,但是052轴承设计时考虑轴上空间实际位置选型时采用SKF轴承/T4DB160轴承,该轴承内圈厚度仅30mm,轴承较薄,承载能力不够,是整个系统的薄弱环节,滚动体容易疲劳点蚀,保持架易断裂,轴承寿命短,突发事故多,严重制约生产。

2改造方案以及实施过程

2.1改造方案的制定

为了保证生产顺利进行,控制和减少设备事故发生,减轻维护人员维修和维护工作量,必须针对以上情况进行相应改造。通过针对以上出现的故障问题进行分析,重点进行S5轴离合器轴承改造,满足高线生产需求。

S5轴改造是根据安钢设备具体实际情况以及安钢产品工艺特点,量身定做的一套升级方案。设计的总原则为增速传动箱整体使用各项参数不能变动,新设计的S5轴成套备件可与原来的S5轴成套备件直接进行互换,所有设计到的传动速比不能更改,也就是说所有传动齿轮齿数以及模数不能改变。为此安阳钢铁集团公司与原制造厂家进行多次沟通,并借鉴国内其他高速线材厂的经验,决定将S5轴离合器轴承由原来的圆锥滚子轴承改造为油膜轴承。

改造方案:在保证齿数和外部尺寸不变的情况下对离合器齿轮内部结构改变,改变S5轴内部油路,将球轴承改造为油膜轴承。改造后使用油膜轴承的优点为齿轮的支承面积大大提高,此時承载能力也大大提高,齿轮传动更加平稳,换挡过程稳定,不易偏离,旋转精度高、摩擦阻力小、并且对转速的适应性和抗震性非常好,不会出现类似直接抱死等恶性事故。同时由于增速传动箱单独有液压站进行供给润滑油,油膜轴承在高品质的润滑保证下的寿命非常高,磨损小且均匀,轴承间隙更易控制,这在离合器换挡过程中更加保证了离合器齿轮与轴上的离合器齿的同轴度,使得齿式离合器的运行更加稳定。

2.2改造的原理

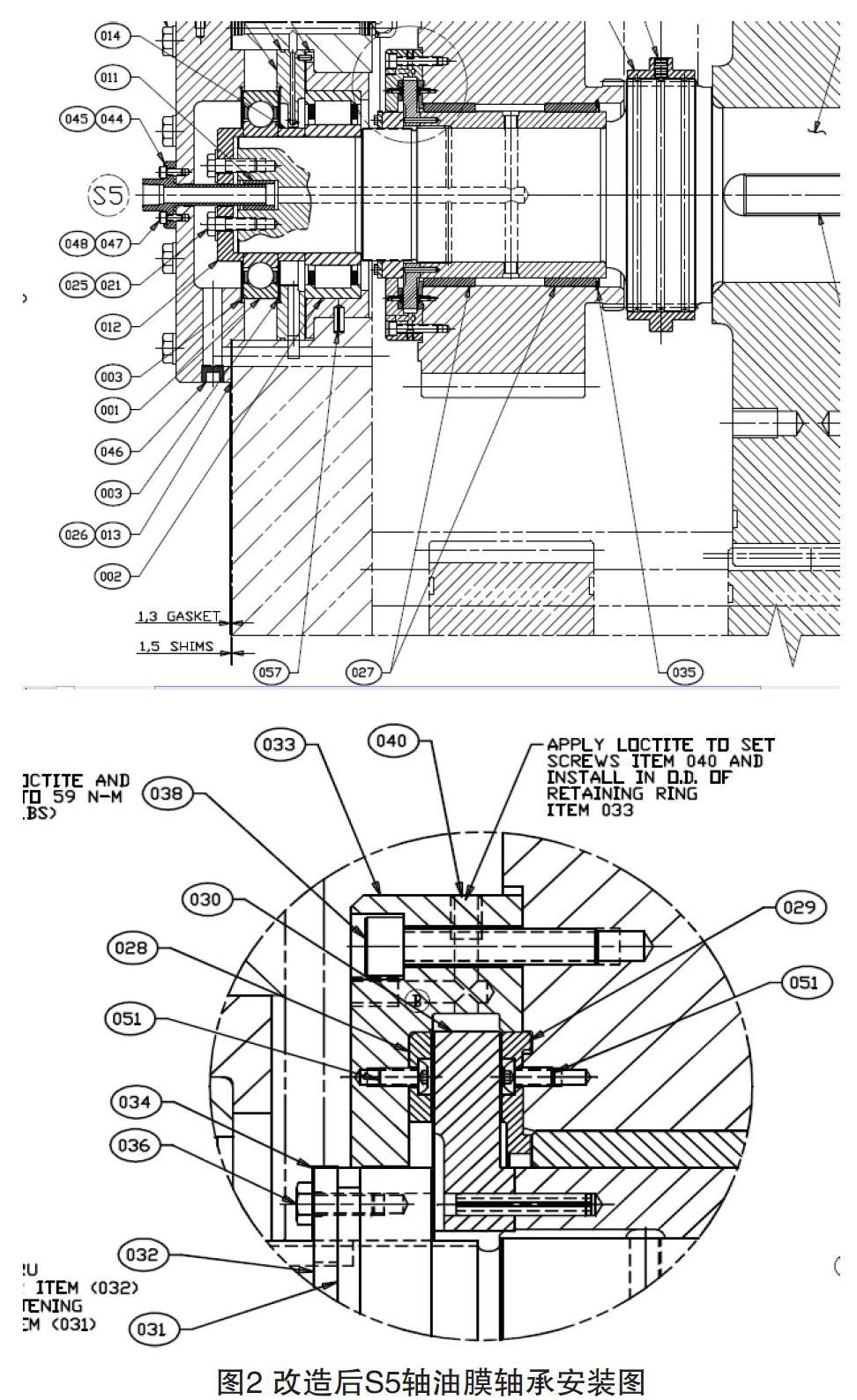

由圆锥滚子轴承改造为油膜轴承的关键在于轴转动时的定位情况。利用三组油膜轴承安装解决离合器齿轮在高速旋转中的定位问题。从图2可以看到S5轴旋转时上下定位是靠离合器齿轮内部图号为027的一对油膜轴承进行控制,轴向运动的定位就是靠图四028、029止推油膜轴承进行定位,从而保障了S5轴的整体稳定运行。由于改为油膜轴承油压势必就要加大,根据核算,日常维护中将油压由原来现场实际的2.5公斤增加到3.5公斤以上,原有液压站局部提高压力的能力,不需要进行大的改动。

2.3改造实施过程

此次改造经过一系列的设计、选型、安装调试后一次试车成功,并于2017年12月利用高线轧机设备大修时间正式投入使用,设备运转至今约二年时间,未出现任何设备故障,且设备振动值明显减小。

同时更换下来的S5轴整体备件与改造后的S5轴成套备件整体安装尺寸一样,作为事故备件使用,不会造成备件的浪费。

3结论

经过两年以上的设备运行发现,改造后的油膜轴承在运行的稳定性和可靠性上比原滚动轴承更有优势,尤其在离合器换挡的可靠性上尤其突出。18年、19年设备维护人员利用大修时间针对离合器进行综合检查,检查发现离合器齿轮齿面没有出现之前的磨损和塑性变形情况,油膜轴承也运行良好。此项目升级改造,在投用后极大稳定了轧制极限小规格的尺寸时的振值,同时提高了工艺新开发钢种的质量保证能力,实现了高强焊丝钢、高强弹簧钢、合金冷镦钢系列的无故障轧制。综上所述,此次改造是一次成功的改造。本文提出的改造方案对同类型的改造或结构设计有一定的借鉴意义。

参考文献

[1] 房世兴.高速线材轧机装备技术[M].北京:冶金工业出版社,1997.