8620与4715渗碳钢力学性能研究与应用

张向松

中石化四机石油机械有限公司 湖北荆州 434024

1 序言

8620、4715两种材料都具有较好的淬透性,在石油机械行业中有着广泛的应用,但随着近几年油气田的不断开发,特别是页岩气的大力开发,出现了更高的压力及更复杂的工况,对石油装备提出了更高的要求。在工程应用中发现8620表现出过早失效,失效形式多为脆性断裂,4715在满足使用寿命前提下,失效形式多为疲劳失效,现从材料、热处理工艺、力学性能方面入手研究如何在工程应用中合理选用材料 。

2 化学成分

8620与4715是美国钢铁牌号[1],8620相当于GB/T 3077—2015的20CrNiMo钢,4715相当于15CrNiMo钢,具体化学成分见表1。从表1中可以看出,两种材料的C、Ni、Mo含量不同,其他成分差别不大。

表1 8620、4715化学成分(质量分数) (%)

图1 用于试验的试样

图2 渗碳工艺曲线

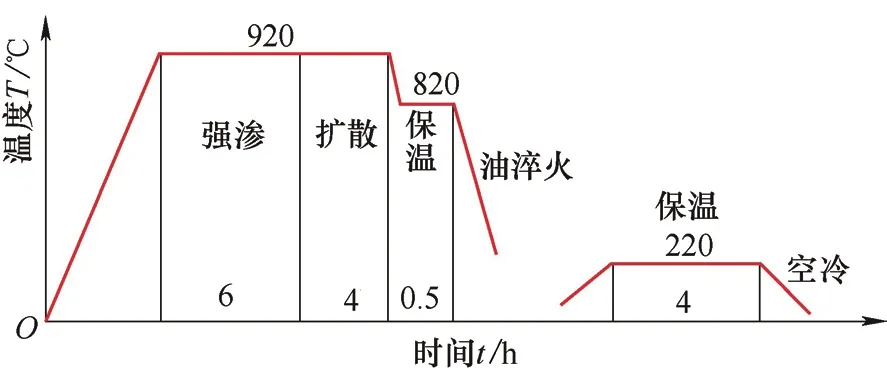

3 渗碳工艺与力学性能

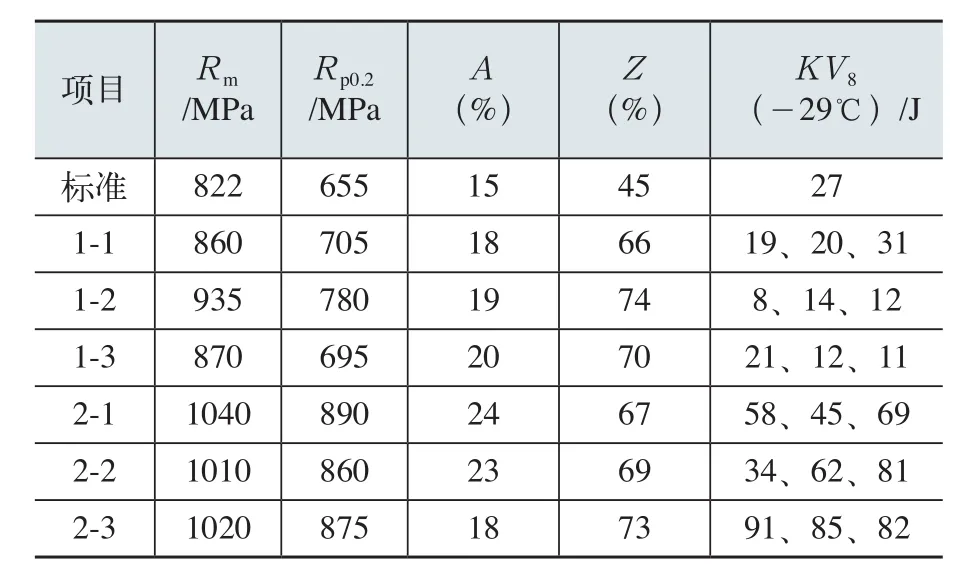

根据产品设计规范要求,两种材料各取3个试块进行编号,加工成40mm×40mm×180mm的试样(见图1),在井式气体渗碳炉中随产品进行渗碳处理,渗剂为甲醇+异丙醇,工艺如图2所示。渗碳后检测试样的表面硬度,两种材料硬度值在60~62HRC,平均值为60.7HRC,随后将每个试样按ASTM A370标准加工一个拉伸、三个冲击共六组试样进行力学性能试验(见图3),结果见表2。由表2可以看出两种材料的强度指标都符合技术要求,8620低温冲击韧度不合格,造成差别的原因主要是Ni与Mo含量不同。Ni含量增加提高钢的强度,降低临界点,增加奥氏体的稳定性,进而在提高钢的淬透性的同时又保持良好的塑性和韧性,这是4715强度比8620要高的原因之一;Mo可以细化钢的晶粒,提高冲击韧度和马氏体回火稳定性,在一定范围内提高Mo含量(低于1%),可以降低钢的回火脆性。当多种合金元素加入钢中,对其综合性能的影响更加复杂,由表2可以看出,Cr、Mo含量一定程度的增加提高了4715的强度和韧性。

图3 试样取样部位

表2 8620、4715试样渗碳后220℃回火力学性能

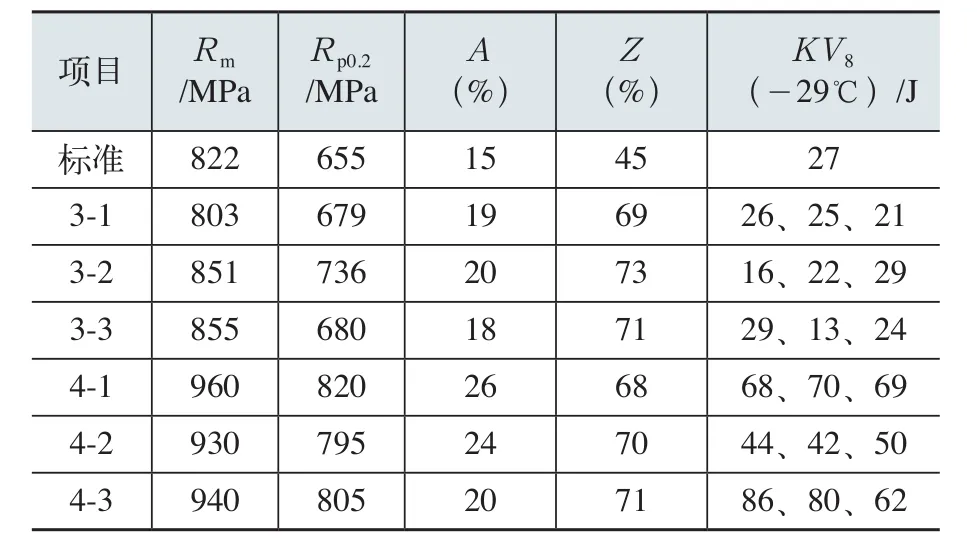

为了提高8620、4715的冲击韧度性能,探究提高回火温度对两种材料性能的影响,另取每种材料三组编号为3、4进行试验,在上述渗碳工艺不变前提下,260℃进行回火保温4h,出炉空冷[2],所得结果见表3。从表中可以看出,提高回火温度,两种材料强度值都下降了,而冲击吸收能量值并没有明显地提升,说明在低温回火范围内,提高回火温度,韧性并不能达到理想中的要求,况且又牺牲了强度,这在渗碳工艺中不可取。

表3 8620、4715试样渗碳后260℃回火力学性能

4 工程上的应用

结合前面的试验结果及工程上的应用可以看出,4715的力学性能优于8620,但8620低温(-29℃)冲击吸收能量较低,表明此温度已接近或低于8620的韧脆转变温度。为了验证由于低温导致8620冲击吸收能量较低,取8620、4715同尺寸的冲击试样各三组进行试验,结果见表4。从表4可以看出,室温的冲击吸收能量,两种材料的差别不大,都符合要求。在石油机械行业中,根据长期大量的试验数据及现场使用情况来看,在高压作业环境(≥70MPa)下,材料具备较低韧脆转变温度能具有更好的使用性能。

表4 8620、4715常温下的冲击性能

5 结束语

本文通过对8620、4715两种材料渗碳后的力学性能进行取样,分别得出不同回火温度下及不同冲击温度下的力学性能值,通过对得到的数据进行分析,得出的结论如下:

1)两种材料渗碳后都有较高的强度值,4715的冲击性能好于8620。

2)两种材料在渗碳淬火完成后,稍微提高低温回火的温度,并不能显著增加材料的韧性,同时会牺牲材料过多的强度值。

3)两种材料在工程中都有广泛的应用,但对使用工况的压力有不同要求,高压力作用工况下,4715使用性能优于8620。