贵冶湿法制砷环集尾气处理工艺改进实践

吴锦龙

(江西铜业集团公司贵溪冶炼厂,江西贵溪 335424)

湿法加压制砷工艺流程是冶炼烟气净化工序的洗涤废酸, 经过硫化后产生的硫化砷饼及其它含铜砷物料(如铜砷渣、硫酸铜结晶母液等含砷物料),这些物料经过加压浸出、冷却过滤、还原结晶及干燥包装等工序产出三氧化二砷成品。 该工艺过程中产生的砷尘、 酸雾等有害物质混杂在废气中, 其种类较多、成分复杂,废气成分主要包括三氧化二砷颗粒、二氧化硫、硫酸酸雾、砷滤饼浆液、微量砷化氢、水蒸气等。为了使排出气体不污染环境,需对各设备密闭回收气、尘,并集中送填料塔洗涤后排出。 2010 年,国家颁布了《铜、镍、钴工业污染物排放标准》(GB 25467-2010)[1],提出了更严格的尾气排放标准,普通的填料洗涤塔已不能满足大气排放要求。

1 填料洗涤塔环集工艺现状分析

1.1 填料洗涤塔环集工艺

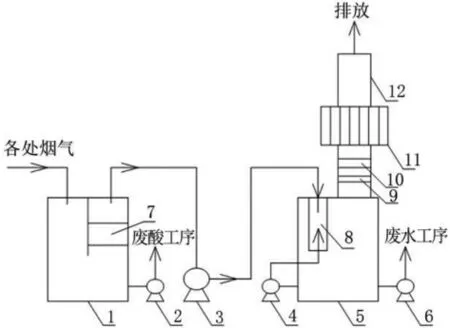

湿法加压制砷工艺中各处产生的废气经各处负压管收集后,由环集风机抽至填料洗涤塔进行喷淋洗涤后排放[2]。 主要流程见图1。

图1 填料洗涤塔环集系统流程

2.2 填料洗涤塔存在问题及缺陷

普通的填料洗涤塔内气速过高,洗涤效果不佳,特别是在气体内砷尘含量大幅上升的情况下,随着使用时间的延长,填料、捕沫器会出现板结现象,极大地降低了废气洗涤效果,排放废气中烟尘以及SO2含量时常接近排放限值,污染大气环境。 因此,仅靠填料塔洗涤气体已不能满足现有的生产及环保要求,且环集风机入口压头偏小,造成现场环境监测值接近限值,现场环境差,不利于操作人员健康。

3 新型组合塔环集工艺

3.1 湿法加压制砷环集烟气条件

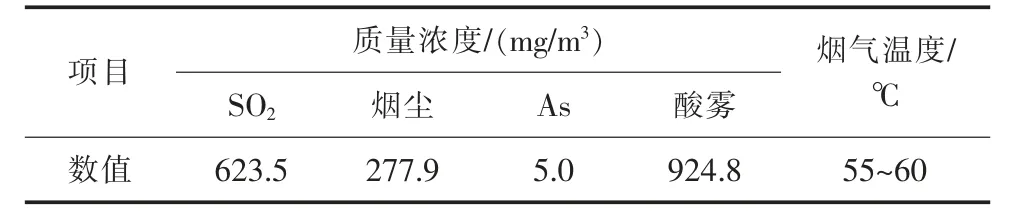

生产过程中产生的废气主要是反应釜、各个槽罐及包装系统产生的环集废气,主要混合烟气成分见表1。

表1 环集混合烟气主要成分

3.2 新环集系统工艺选择

贵冶硫酸车间制酸系统一直采用动力波洗涤设备对烟气进行除尘除杂。多年的生产实践证明,该设备是一种高效的气体洗涤设备, 既能有效地脱除气体中的颗粒,又能有效地清除气态污染物。 同时,贵冶硫酸车间还设置了1 个酸雾捕集塔, 使酸雾在塔内凝结,塔内存酸排至废酸处理工序。酸雾捕集塔可以减少系统的碱耗量, 除去大部分酸雾的烟气再进入组合塔进行碱洗。

然而随着《铜、镍、钴工业污染物排放标准》提出了更严格的尾气排放标准,要求排放尾气中As 的质量浓度≤0.4 mg/m3,因此仅用酸雾捕集塔+动力波的工艺已无法使尾气达标排放。根据在硫酸车间烟气净化中的经验, 电除雾器对As 的去除效率是最高的,因此选择在动力波顶部设置电除雾段形成组合塔,保证系统除As 效率,同时也能够满足尾排酸雾指标要求。

3.3 新环集系统工艺简介

来自亚砷酸工序各收集点的废气汇集后, 首先进入新建酸雾捕集塔。在酸雾捕集塔中,酸雾在除沫器的作用下在塔内凝结,形成废酸,定期排入厂区废酸处理工序。然后,废气通过环集风机送入动力波洗涤塔逆喷管[3],与喷嘴逆向喷入的碱液相碰撞。 在气—液界面处建立的泡沫区中,对废气中的粒子进行捕集,对废气中的杂质进行吸收。 随后,烟气和循环液进入气液分离槽进行气—液分离。与此同时,新环集系统工艺在动力波中加入回用水对烟气进行降温,使烟气温度降至约45 ℃,再进入顶部的电除雾段[4],进一步去除烟气中的杂质和酸雾。 经洗涤除杂后的气体通过组合塔电除雾段顶部排气筒达标排放[5]。 动力波洗涤塔内循环液控制pH 值在7 左右,并需定期抽出一部分送废水处理系统,以降低系统中的杂质浓度[6]。 新环集工艺流程见图2。

图2 新型动力波+电除雾器组合塔环集工艺流程

4 新型组合塔环集工艺运行效果

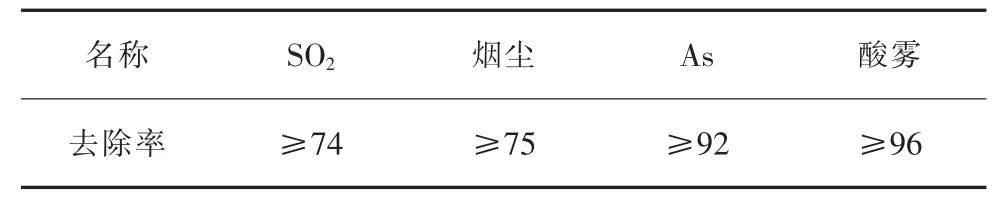

新型组合塔环集工艺运行后, 各有害成分去除率见表2,尾排实测数据见表3。

表2 新型环集工艺烟气各有害成分去除率 %

表3 新型环集工艺尾气实测数据mg/m3

由表2、表3 可知,新型动力波+电除雾器组合塔环集工艺运行后,各项指标优于原有的填料洗涤塔环集工艺,处理后的尾气远低于国家大气排放标准(GB 25467-2010),现场环境得到极大改善。

5 结语

新型动力波+电除雾器组合塔环集工艺占地面积小、除As 效率高,特别适合在原址旧厂房改造的小型环集系统。另外,由于可根据不同废气成分调整药剂种类,因此适用于多种小型湿法系统的环集烟气处理,可为工厂小微环集系统提供解决方案。