大采高工作面矿压显现规律及顶板控制技术研究

王成帅,杨永康,郭 帅

(1.山西省煤炭职工培训中心,太原 030006;2.山西省煤炭职业中等专业学校, 太原 030006; 3.太原理工大学 采矿工艺研究所,太原 030024;4.内蒙古科技大学 矿业与煤炭学院,内蒙古 包头 014010)

煤炭是我国的基础能源和重要原料,随着煤矿开采技术及设备的发展,厚煤层开采比例逐年增加,大采高工作面矿山压力显现规律和围岩控制技术逐渐映入科技工作者的视野,特别是当煤层顶板坚硬不易垮落时,随着作业面的推进,空区顶板形成大规模悬顶,造成工作面矿压显现强烈[1-3]。但已有研究主要集中在工作面巷道围岩支护方式及矿压显现影响要素方面[4-7],对于大采高工作面覆岩破坏、矿压显现规律及围岩控制有待近一步研究。

基于此,本文以三道沟煤矿85201工作面为研究对象,运用实验室试验、数值计算、现场观测等方法,开展大采高工作面矿山压力显现规律和围岩控制研究,为类似地质条件矿井安全开采提供依据。

1 工程概况

三道沟井田位于陕西省府谷县西北,井田东西长15.4~21.4 km,南北宽15 km,面积约205 km2。三道沟煤矿隶属陕西省德源府谷能源有限公司,为千万吨低瓦斯矿井,可采储量近10亿t,现主采5-2#煤层,煤层赋存稳定,易自燃,为长焰煤或不粘煤,厚度6.48~6.95 m,平均6.6 m。直接顶为泥岩,厚度0~14 m,平均3.5 m;基本顶为粉砂细砂岩,厚度19.2~27.0 m,平均21.5 m。底板为泥质粉砂岩,厚度1.2~11.5 m,平均厚度8.0 m。

85201工作面是八采区首采面,沿煤层倾向布置,标高为1 098~1 132 m,地质构造简单。工作面以南为矿井三条主大巷,西为85202辅运顺槽,北为矿井边界。工作面进回风顺槽沿煤层走向布置,带式输送机布置在进风顺槽,辅助运输布置在回风顺槽,顺槽与运输大巷、轨道大巷及回风大巷垂直布置。

2 煤岩体力学参数测定

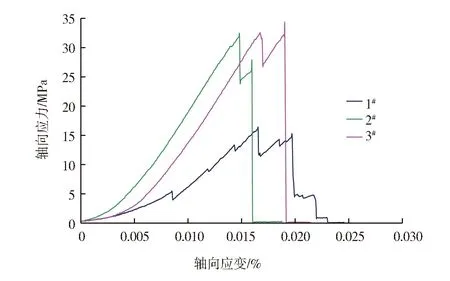

顶板砂岩及煤体应力-应变曲线如图1所示。

1-a 砂岩

1-b 煤体图1 应力-应变曲线及加载图Fig.1 Stress-strain curve and loading diagram

分析可知,85201工作面顶板岩石普氏系数为10.5~11.5,煤体普氏系数为1.6~2.1。顶板属于坚硬岩层。

3 数值模拟计算

采用FLAC3D软件[8-9]对开采情况进行数值分析。模拟工作面推进长度300 m,倾斜宽295 m。初始应力4.0 MPa,单次推进步距为10 m,岩体力学参数如表1所示。

表1 岩体力学参数Table 1 Mechanical parameters of rock mass

工作面推进不同距离时,应力分布及围岩破坏如图2、图3所示。

2-a 推进60 m

2-b 推进120 m

2-c 推进210 m

2-d 推进300 m图2 应力分布图Fig.2 Stress distribution

3-a 推进60 m

3-b 推进120 m

3-c 推进210 m

3-d 推进300 m图3 围岩破坏图Fig.3 Surrounding rock failure

分析可知,工作面推进60 m时,直接顶上方塑性区明显,最大压应力出现在切眼位置;至100 m时,切眼端部最大位移达230 cm,表明基本顶初次来压;至120 m时,切眼端部最大位移达600 cm,应力降低区继续沿顶板向上延伸,塑性区继续扩大;至160 m时,覆岩破坏区继续向上发展,超前支承压力的最大值约为14 MPa,距离切眼开口处约5.5 m;至210 m时,上覆围岩破坏区与其上部基岩破坏区间距进一步缩小,超前支承压力峰值约14.5 MPa左右,位于工作面前方约6 m处,最大影响范围约250 m;至300 m时,顶板岩层破坏区域与基岩向下延伸破坏区域完全贯通。

4 现场矿压监测

采用ZYDC-3型支架压力自测仪对85201工作面进行现场矿压监测。工作面支架压力监测仪表布置如图4所示。

图4 工作面支架压力监测仪表布置图Fig.4 Layout of support pressure monitoring instrument of working face

经现场监测,工作面推进至71.8 m时,液压支架压力显著上升,片帮现象明显,4个测点的压力下降最高值达到28 MPa,此时工作面初次来压,来压步距约71.5 m;推进3.5 m后来压结束,确定初次来压步距为75 m。监测过程中出现6次来压情况,基本顶来压周期为18~26 m,平均为22.5 m。

工作面四个测点支柱平均压力及活柱缩量变化如表2所示。

表2 测点支柱平均压力值Table 2 Mean pressure of pillars at measuring points

经数据分析,活柱缩量增加值最高达30 mm,支架卸载严重,每一个支架均表现出类似变化特征,位于两侧的支架承受的支撑压力要高于中间的支架。工作面矿压显现特征表现为支架压力先保持平稳后不断升高至最高值。来压后支架快速卸荷导致压力急剧减小后发生反弹。随着垮落岩石的逐步压实,再次对支架产生压力,引起支架压力缓慢增加,压实散体岩块产生的压力要远小于原岩对支架产生的压力。

5 工作面顶板处理技术

根据前述研究,结合已有成果,确定工作面实施深孔预裂爆破。工作面炮眼布置如图5所示,炮眼参数如表3所示。

图5 炮眼布置图Fig.5 Blasting hole layout

表3 炮眼布置参数Table 3 Blasting hole parameters

预裂爆破该技术实施后,实测支架时间加权平均阻力值为11.8×103kN,为额定值的66%。支架工作阻力总体符合正态分布,工作状态合理,实现了对坚硬顶板围岩的有效预控,该研究可为类似条件煤矿安全高效开采提供依据。

6 结论

1)随工作面推进,直接顶上方表覆岩破坏区持续发展;超前支承压力最大值为14.5 MPa,出现在距离切眼约6 m处,最大影响范围约250 m,明显影响范围为65 m。

2)工作面初次来压步距约为75 m,来压周期约为22.5 m,来压后压力下降最高达到27.94 MPa,矿压显现在切眼两帮更加显著。

3)实施坚硬顶板预裂爆破技术,可实现坚硬顶板围岩的有效控制。