橡胶沥青应力吸收层试验及应用研究

要 海 亮

(山西省交通规划勘察设计院有限公司,山西 太原 030032)

目前,半刚性基层材料由于其优异的性能在我国道路建设中有着广泛的应用,但半刚性基层在另一方面存在着在荷载与温度作用下容易开裂的缺点[1]。基层裂缝的向上扩展将会延伸至沥青路面面层从而产生反射裂缝[2]。反射裂缝是沥青路面常见的一种病害,国内外学者对其预防进行了大量的研究,如增设土工布、纤维碎石封层以及橡胶沥青应力吸收层。

国内外已有研究表明在半刚性基层与面层之间设置橡胶应力吸收层可有效抑制基层裂缝的扩展与反射裂缝的产生并能形成防渗性能较好的隔水层[3-4]。另一方面由于橡胶沥青应力吸收层具有施工快捷、经济效益高的优点,使得其在路面的预防性养护工程特别是路面的“白改黑”工程中得到了较好的应用[5-6]。但其性能受材料性能与配合比设计影响较大,国内外缺乏统一设计标准,对其性能与应用效果的研究善有欠缺。

本文对橡胶沥青应力吸收层的配合比进行了设计,并通过室内试验对其性能展开了研究,通过工程应用实例对其实际应用效果进行了评价与分析,为其推广使用提供了参考。

1 室内试验

1.1 试验材料

(1) 沥青:基质沥青采用重交AH-70沥青,参照相关规范标准[7],其相关性能指标检测结果如表1所示。

表1 重交AH-70沥青的性能指标

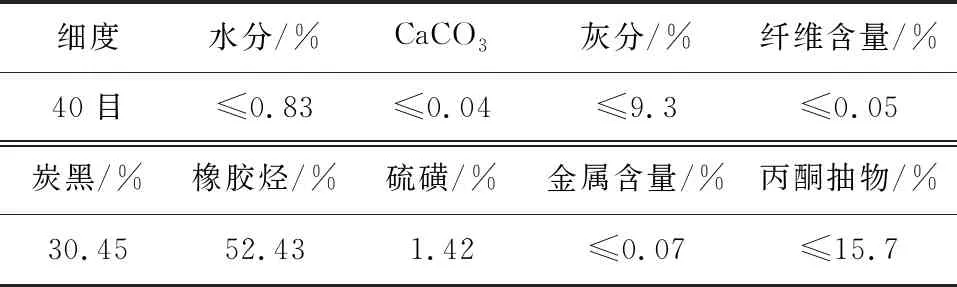

(2) 橡胶粉:橡胶粉选用路40-2橡胶粉,胶粉应保证无铁与其他杂质。其相关性能指标检测结果如表2所示。

表2 橡胶粉的性能指标

(3) 集料:集料选用石灰岩碎石,粒径为9.5 mm~13.2 mm。参照相关规范标准[7],对其性能检测结果如表3所示。

表3 集料的物理性能检测指标

1.2 配合比设计

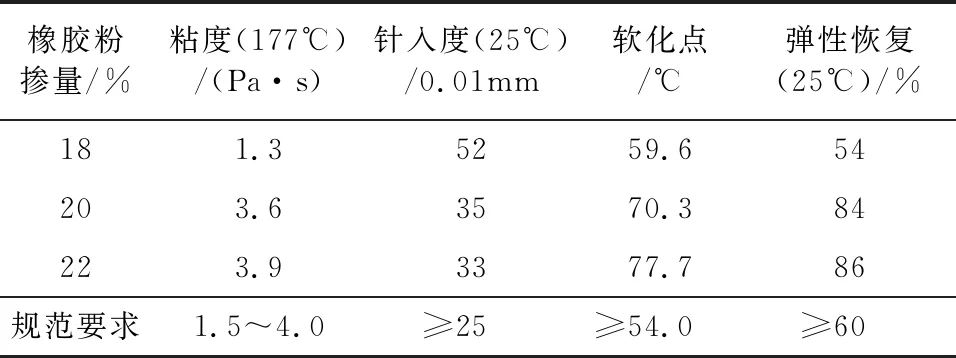

(1) 橡胶粉配合比。参照相关规范[8],在橡胶沥青中初选橡胶粉的掺量(质量分数)分别为18%、20%、22%进行试验检测,其主要性能指标检测结果如表4所示。

由表4可知,当橡胶粉的掺量为18%时,橡胶沥青的部分指标不符合规范要求。橡胶粉的掺量为20%、22%时性能满足规范要求,但考虑经济效益,取橡胶沥青中橡胶粉的最佳掺量为20%。

表4 橡胶沥青的性能检测结果

(2) 橡胶沥青及碎石用量。借鉴已有研究成果[9-12],橡胶沥青用量的经验取值为2.0 kg/m2~2.6 kg/m2,碎石的撒布量取14 kg/m2~16 kg/m2。

1.3 试验方案

为了检测经验法推荐橡胶沥青用量与碎石撒布量的合理性,以乳化沥青封层作为试验对照组,室内试验取碎石的撒布量为15 kg/m2,橡胶沥青用量分别取1.8kg/m2、2.4 kg/m2、3.0 kg/m2分别制备试件。参照相关规范标准[8]分别进行斜剪试验分析橡胶沥青应力吸收的抗拉与抗剪性能、进行拉拔试验检验粘结性能、进行疲劳试验检验疲劳性能,通过上述试验综合评价橡胶沥青作为中间吸收层的可行性,并验证经验设计方法所推荐橡胶沥青用量与碎石撒布量的合理性。

2 室内试验结果分析

2.1 抗剪切性能

橡胶沥青作为中间应力吸收层,需要具备由上至下传递荷载的能力,但同时对其粘结性能也具有较高要求。若其层间抗剪强度低,则会成为软弱夹层,路面面层在车辆荷载作用下极易发生水平滑移。因此,需对其抗剪切性能进行试验研究以评定其是否满足上述要求。

橡胶应力吸收层的层间抗剪切性能通过45°斜剪试验进行评价,试件尺寸为10.0 cm×10.0 cm×10.4 cm,试件模型如图1所示。剪切试验时的温度为25℃,斜剪试验采用路面强度试验仪,加载速率分别设定为50 mm/min与10 mm/min,试件加载方向与剪切方向成α=45°,则剪切面为上剪应力τ可表示为:

τ=P·sinα/F

(1)

式中:F为试件的剪切面面积;P为荷载。

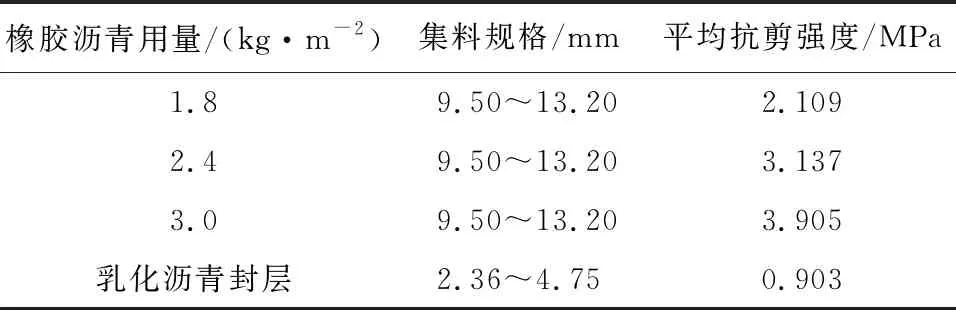

剪切试验方案与结果如表5所示。

由表5可知,橡胶沥青应力吸收层的抗剪强度随着橡胶沥青掺量的增大而增大,其中橡胶沥青掺量由1.8 kg/m2提高到2.4 kg/m2时,其抗剪切强度提高幅度达到了48.7%,而后橡胶沥青掺量继续增加时,抗剪强度增加幅度放缓。相比于乳化沥青封层,三种不同橡胶沥青掺量下橡胶应力吸收层的抗剪强度均要提升很多,提升幅度达到了2倍~4倍,表明橡胶应力吸收层的抗剪切性能优异,明显优于乳化沥青封层。

图1 剪切试件模型

表5 橡胶沥青应力吸收层剪切试验结果(试验温度:25℃)

已有研究表明[13]:路面面层或罩面下5 cm处的剪切应力为0.18 MPa~0.40 MPa,且剪应力随着向下深度的增大逐渐降低,随面层模量增大而出现升高。因此,综合以上分析可知:

三种经验法推荐橡胶沥青掺量下的抗剪强度均远远高于0.4 MPa,这表明它符合路面设计的强度要求,可有效防止基层裂缝的扩展与反射裂缝的产生。

2.2 粘结性能

橡胶沥青应力吸收层与下层结构必须粘结牢固,以保证车辆荷载下其与基层粘结牢固,不至于发生剪切破坏。

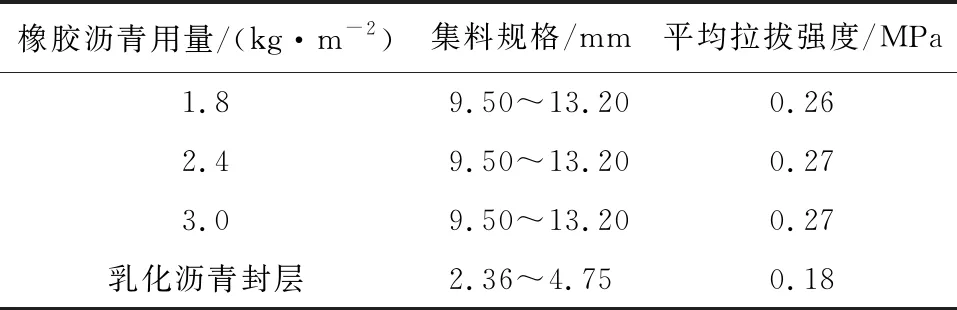

粘结性能检测可采用便携式拉拔仪进行拉拔试验,拉头直径为10 cm,试验结果如表6所示。

表6 拉拔试验结果(试验温度:25℃)

由表6可知,橡胶沥青应力层在橡胶沥青掺量增大的情况下,拉拔强度增大趋势并不明显。因此,由于碎石粒径的限制,增加橡胶沥青用量来提高拉拔强度效果不明显。但橡胶沥青应力吸收在各橡胶掺量下的拉拔强度均明显大于乳化沥青封层,粘结性能良好。

2.3 疲劳性能

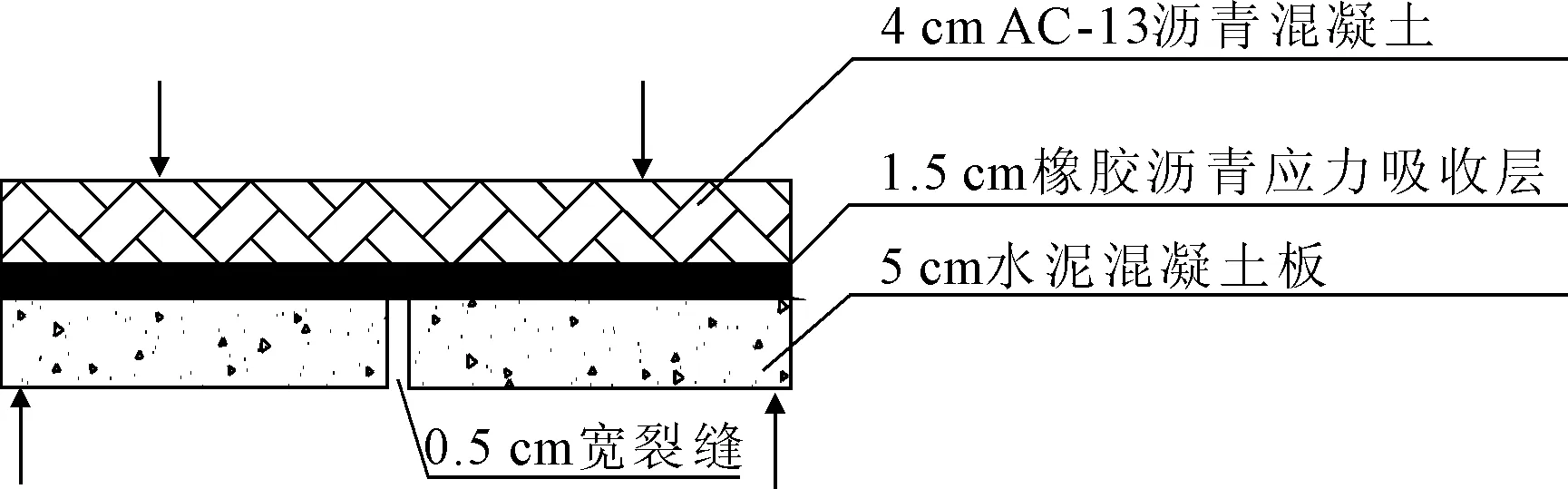

疲劳寿命是评定橡胶应力吸收层在实际应用过程当中的性能的重要指标,试验时所采用的试件长×宽×高分别为382.0 mm×64.5 mm×95.0 mm的复合小梁试件进行疲劳试验,试件模型如图2所示。

图2 疲劳试验试件模型

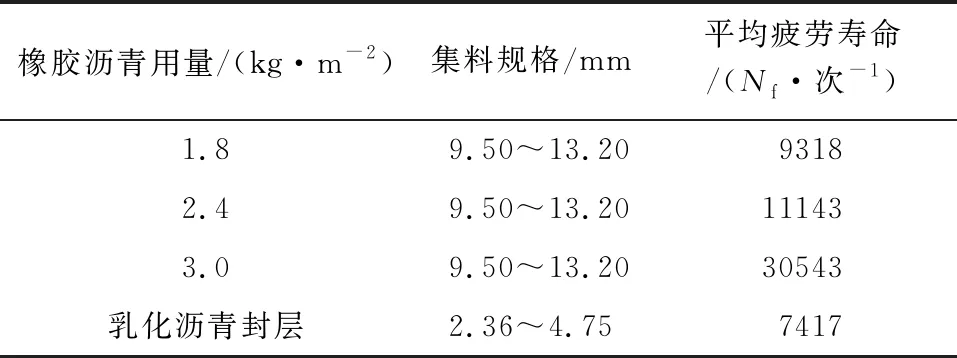

试验在15℃温度条件下进行,荷载为0.7 MPa,分别控制加载频率与应变为10 Hz、400 uε,试验结果如表7所示。

表7 疲劳试验结果(试验温度:15℃)

由表7可知,橡胶沥青应力吸收的疲劳寿命随着橡胶沥青掺量的增加出现显著增长,其中当橡胶沥青用量由1.8 kg/m2增加到2.4 kg/m2时,疲劳寿命增长了20%;橡胶沥青用量由2.4 kg/m2增加到3.0 kg/m2时,疲劳寿命增长幅度达到了174%。与乳化沥青封层相比,橡胶沥青应力吸收层的疲劳寿命大大提高,橡胶沥青的疲劳寿命较好。

3 工程应用

3.1 工程概况

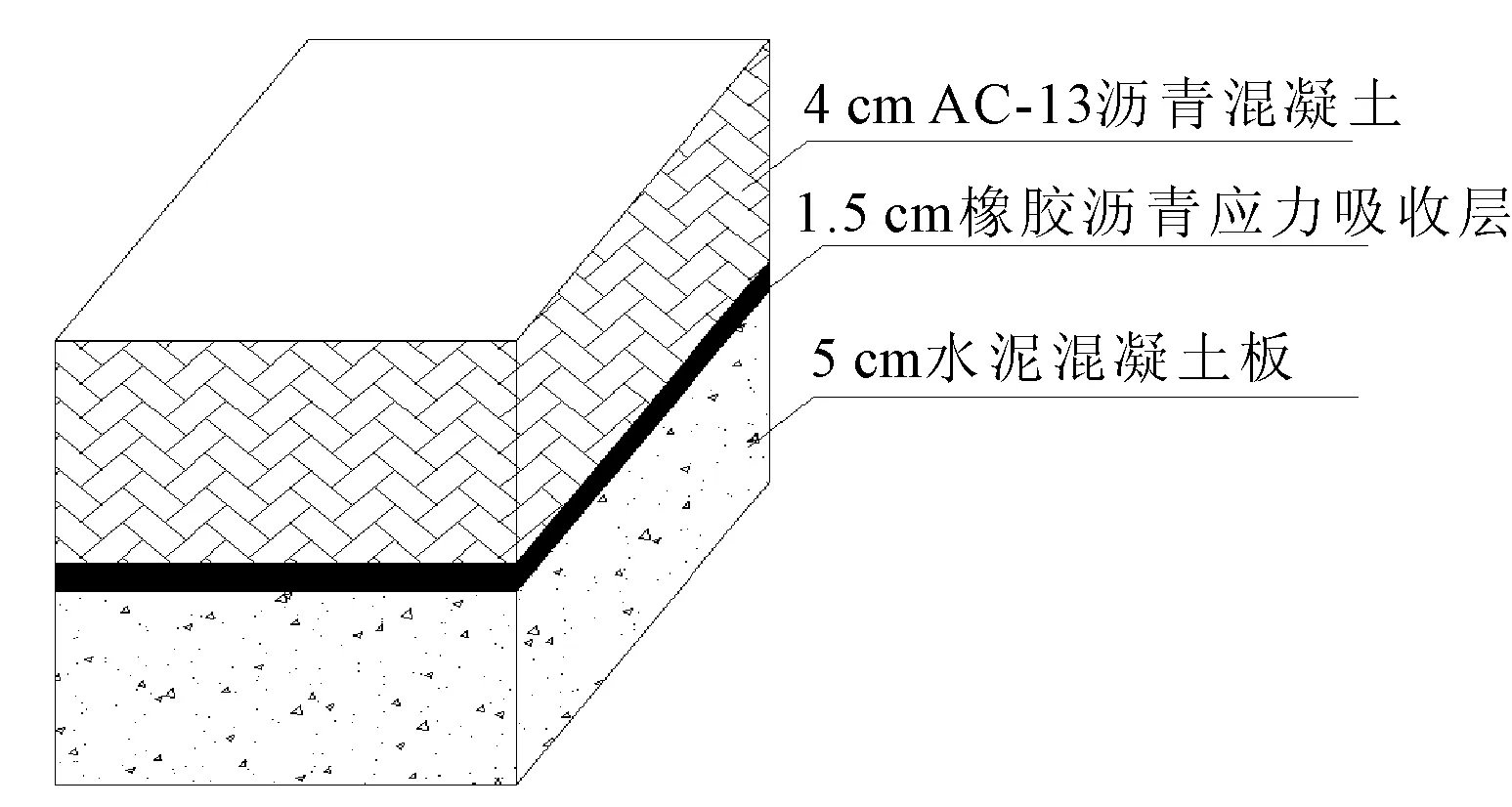

某“白改黑”道路工程K135+238—K147+320段采用橡胶应力吸收层作为旧水泥路面与沥青面层之间的中间应力吸收层。沥青面层为5 cm厚AC-1沥青混合料,橡胶应力吸收层厚度为1.5 cm,原水泥混凝土路面厚5 cm。橡胶应力吸收层所使用材料均同室内试验,橡胶粉细度为40目,橡胶沥青中橡胶粉的掺量为20%,参考相关工程经验与室内试验结果,橡胶沥青的用量取2.4 kg/m2~2.6 kg/m2。石灰岩碎石集料的粒径同室内试验,最佳撒布量取14 kg/m2~16 kg/m2。该“白改黑”工程中对施工工艺进行了严格控制,工程施工完成后对橡胶沥青应力吸收层进行了相应性能检测。

3.2 橡胶沥青生产

橡胶沥青生产时,先将橡胶粉与基质热沥青按相应的设计配合比掺入反应罐内,再掺入添加剂进行充分搅拌并进一步加热保温,使橡胶沥青进行充分反应。具体生产流程图如图3所示。

3.3 施工准备

(1) 橡胶沥青应力吸收层试铺前对原水泥混凝土路面进行清扫、冲洗与铣刨,对原路面裂缝处进行修补与灌缝,应特别注意对原水泥混凝土路面的横纵缝进行清扫并重新灌缝。

(2) 施工前对施工设备进行标定,并进行试铺,确保施工精度。注意施工前2 h对橡胶沥青洒布车进行预热。

(3) 施工应避开雨雪天气,并确保风速不影响橡胶沥青洒布。

(4) 确保现场人员与检测试验仪器已到位。

3.4 施工要点

(1) 橡胶沥青洒布:严格控制沥青洒布车速度,保持匀速前行,确保橡胶沥青洒布的均匀性,洒布车速度以3.6 km/h为宜。

(2) 碎石撒布:碎石撒布车应保持一定距离紧跟橡胶沥青洒布车,碎石撒布量初取14 kg/m2~16 kg/m2,根据试铺情况确定最佳值。撒布以满铺与不散失为标准,部分碎石撒布不足的地方应立即进行人工修补。

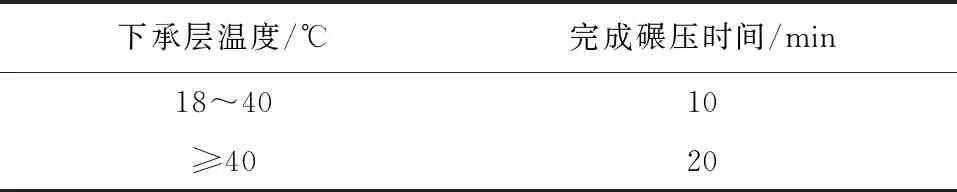

(3) 碾压:采用胶轮压路机进行碾压,碾压应在碎石撒布后立即进行,碾压遍数不小于3遍。碾压时间参照相关规范标准[7],按表8进行控制。

表8 碾压时间控制标准

3.5 检测与评价

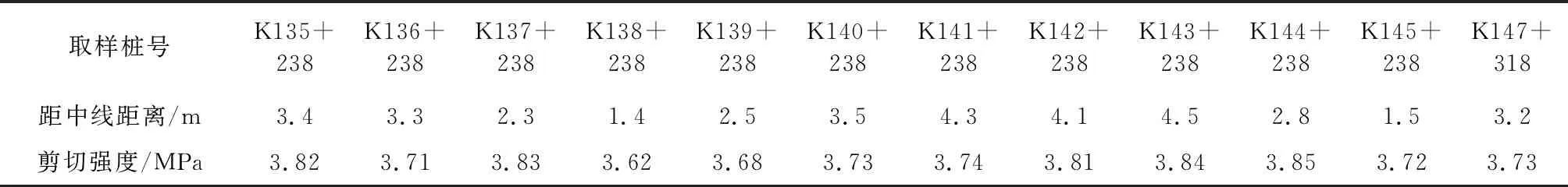

路面铺筑完成后,对K135+238—K147+320段每1 000 m选取相应桩号进行钻芯取样,取样后的试件进行剪切试验以检测抗剪切性能,剪切试验详细流程参照前述室内试验,钻孔点位及剪切试验结果如表9所示。

表9 钻芯取样剪切试验结果

钻芯取样剪切试验结果表明该路段试件25℃时的剪切强度均大于3.6 MPa,平均剪切强度为3.76 MPa,大于室内试验所测值。表明“白改黑”道路工程中所采用的橡胶沥青应力吸收层展现出了良好的抗剪切性能。

该路段施工完成通车2年内,经历了复杂的行车荷载与重载作用。2年后对其路面平整度进行了检测,试验采用3 m直尺,对K135+238—K147+320段路面每隔30 m测量一处,每一处做10尺连续测量,检测结果表明:检测道路路段总长12 km,共测得4 000尺,路段平均合格率达到了88%,标准差为0.53 mm,符合规范及设计要求。

表明该路段路面平整度高,无裂缝产生等病害产生,表明橡胶沥青中间应力吸收层可有效抑制基层裂缝的扩展,防止反射裂缝的产生,具有广阔的应用前景。

4 结 论

(1) 橡胶沥青的室内试验得到:考虑经济效益,工程应用中橡胶沥青中橡胶粉的最佳掺量宜取20%。

(2) 橡胶沥青应力吸收层的抗剪切、粘结与疲劳性能均显著优于乳化沥青封层。

(3) 橡胶沥青应力吸收层的抗剪强度和疲劳寿命随着橡胶沥青含量的增加而明显增加;囿于碎石集料粒径的限制,其粘结性能在橡胶沥青用量大于1.8 kg/m2后趋于稳定。

(4) 结合室内试验与工程应用,推荐橡胶沥青应力吸收层中:橡胶沥青的最佳用量取2.4 kg/m2~2.6 kg/m2,碎石集料的最佳撒布量取14 kg/m2~16 kg/m2。

(5) 工程应用表明:橡胶沥青中间应力吸收层可有效抑制基层裂缝的扩展,防止反射裂缝的产生,具有广阔的应用前景。