草垛沟煤矿顺槽巷道掘进技术的研究应用

郑智儒

(山西煤炭进出口集团左云草垛沟煤业有限公司,山西 大同 037001)

1 工程概况

左云草垛沟煤矿位于大同煤田西北部,东离山西大同市约34km,西离左云县城约24km。为了使8203 回风顺槽巷道形成系统,准备绕道从东翼回风巷开口,AB 段长21.729m,方位40°,坡度-7°16′39″,到位后开始按照250°方位反掘8203 回风顺槽。8203 回风顺槽BC 段长16.671m,坡度为-7°16′39″;CD 段长5.321m,水平掘进;DE 段长4.435m,沿顶板水平掘进,底板按照-8°下山掘进,巷道高度由2.4m 增加至3.0m;EF 段长9.799m,水平掘进与8-2#煤层集中运输巷贯通。巷道断面为矩形,断面规格:宽×高=4000×2400mm,该巷道主要用于8-2#煤层8203工作面回采时的原煤运输及进风巷,服务年限设计达到12 个月以上。

2 回风顺槽系统巷道掘出技术

采用钻爆法施工,YT28 型气腿式风动凿岩机打眼,全断面一次爆破,循环进尺为1.8m。

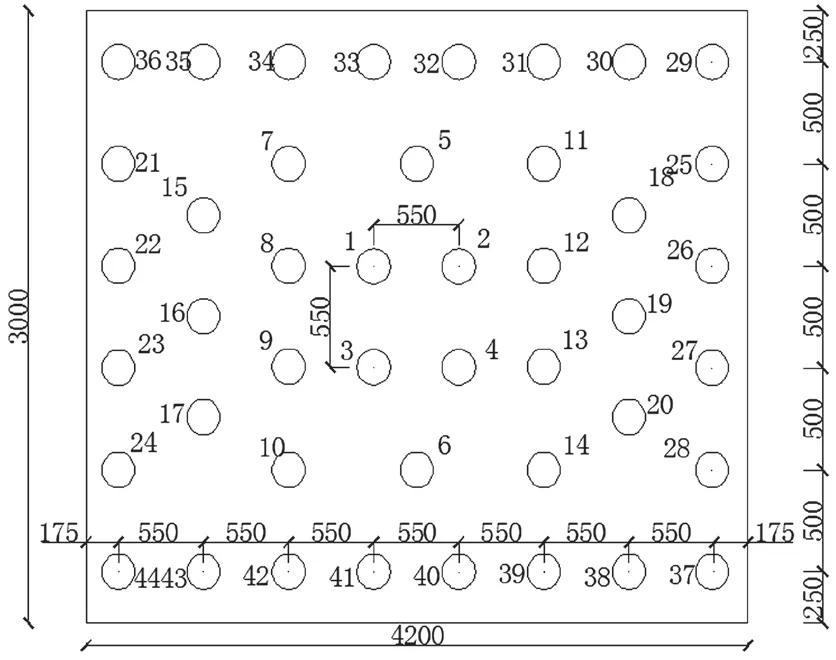

巷道初始掏槽采用楔形方案,周边眼布置位置与设计方案中轮廓线之间约为160~250mm。炸药选用2#煤矿许用乳化炸药,采用毫秒延时起爆网路,应用MFB-200 型隔爆电容式起爆装置进行爆破。炮孔为连续性装药结构,爆破网络采用串并联,全断面一次起爆,装药过程中保证炸药贴近炮孔底端,使用设计的雷管段别,水孔时采用防水套保护措施,避免炸药由于水作用导致潮湿进而出现拒爆现象。炮孔布置如图1 所示。

巷道爆破设计总的炸药量:

式中

q- 单 位 炸 药 消 耗 量,q=1.2kg/m3( 煤),q=2.0kg/m3(岩),半煤岩取1.8kg/m3;

S-巷道断面积,取10.08m2;

L-炮孔深度,取2.0m;

n-炮孔利用率,0.8~0.9,取0.9。

每茬进度炮孔数目计算:

式中:

N-炮孔个数;

m-选用药卷长度,0.2m;

S-巷道断面积,10.08 m2;

n-炮孔利用率0.8~0.9,取0.9;

x-炮孔装药系数0.5~0.7,取0.5;

p-每个药卷重量,0.2kg。

则:Q=1.8×10.08×2.0×0.9=32.66kg(半煤岩)

N=1.8×10.08×0.9×0.2/(0.5×0.2)=32.66(半煤岩)

实际炮孔数量取34 个(半煤岩),实际总装药量33.2kg(半煤岩)。

图1 炮孔布置

3 巷道支护方式

在巷道掘进过程中,为了保证其安全稳定性,提出了以下支护方式:

(1)锚杆参数确定

组合梁理论[1-4]被广泛应用于巷道锚杆参数的设计。

① 锚杆长度计算:

式中:

L-锚杆长度,m;

L1-锚杆在回风巷的超出长度,经验值取0.1m;

L2-锚杆设计有效受力长度,m;

L3-被锚固的锚杆长度,按经验值取0.6m。

式中:

L2-锚杆有效受力长度,m;

K1-抗拉安全系数,设计为8;

q-梁结构分布的载荷,取2.5kN/m2;

B-回风巷道设计宽度值,设计为4.2m;

δT-岩石抗拉强度,取50MPa。

则:L2≥0.5B(K1q/δT)1/2

≥0.5×4.2(8×2.5/50)1/2≥0.949m

② 考虑将锚杆间距与排距设置为相等,则:

式中:

a-锚杆间排距,m;

D-锚杆杆体直径,mm;

L2-锚杆有效受力长度,m;

T-杆体材料抗剪强度,取120MPa;

K2-顶板抗剪安全系数,3~6 ,取6;

B-巷道开拓宽度,取4.2m;

q-组合梁结构承受载荷,设置为2.5kN/m2。则:

a≤0.0458D(L2T/K2qB)1/2

≤ 0 . 0 4 5 8 × 1 8 × { ( 1 . 1 0 7 × 1 2 0 ) /(6×2.5×4.2)}1/2≤1.197m

③ 锚杆锚固长度计算:

式中:

L-锚固剂长度,为600mm;

D-钻孔直径,为28mm;

D1-树脂锚固剂直径,为23mm;

D2-锚杆内径,为18mm。

通过以上计算,按照非金属矿巷道锚杆支护方法理论中规定[5-7],应该将螺纹钢树脂锚杆的钻孔直径以及锚杆、树脂锚固剂直径进行耦合配置,其中设计的钻孔直径与锚杆杆体直径、树脂锚固剂直径相差不能超过6~10mm、4~8mm 的合理区间。现采用钻孔直径为28mm,树脂锚固剂直径为23mm,锚杆内径为18mm,符合“三径”匹配要求。回风巷道顶部锚杆采用的是Φ18×2000mm 左旋无纵筋螺纹钢锚杆,而托盘考虑选用150×150×10mm铁材质,间距、排距设定为950 mm 和1000mm,同时一排设置为5 根,MSK2360 树脂锚固剂应用与锚杆一一对应,锚固力≥60kN,预紧力距≥100N•m。锚索采用Φ15.24×4300mm 钢绞线,托盘使用300×300×10mm 钢材质板,排距为3000mm,每排1 根,每根锚索使用两支MSK2360树脂锚固剂,锚固力≥150kN。巷道顶部采用金属网防护并用直径6mm 的钢筋焊牢,网格设计为100×100mm,长×宽=1100×2100mm,网与网间搭接100mm,用16 号铅丝扭结,扭结3 圈,间隔100mm 扭结一匝。

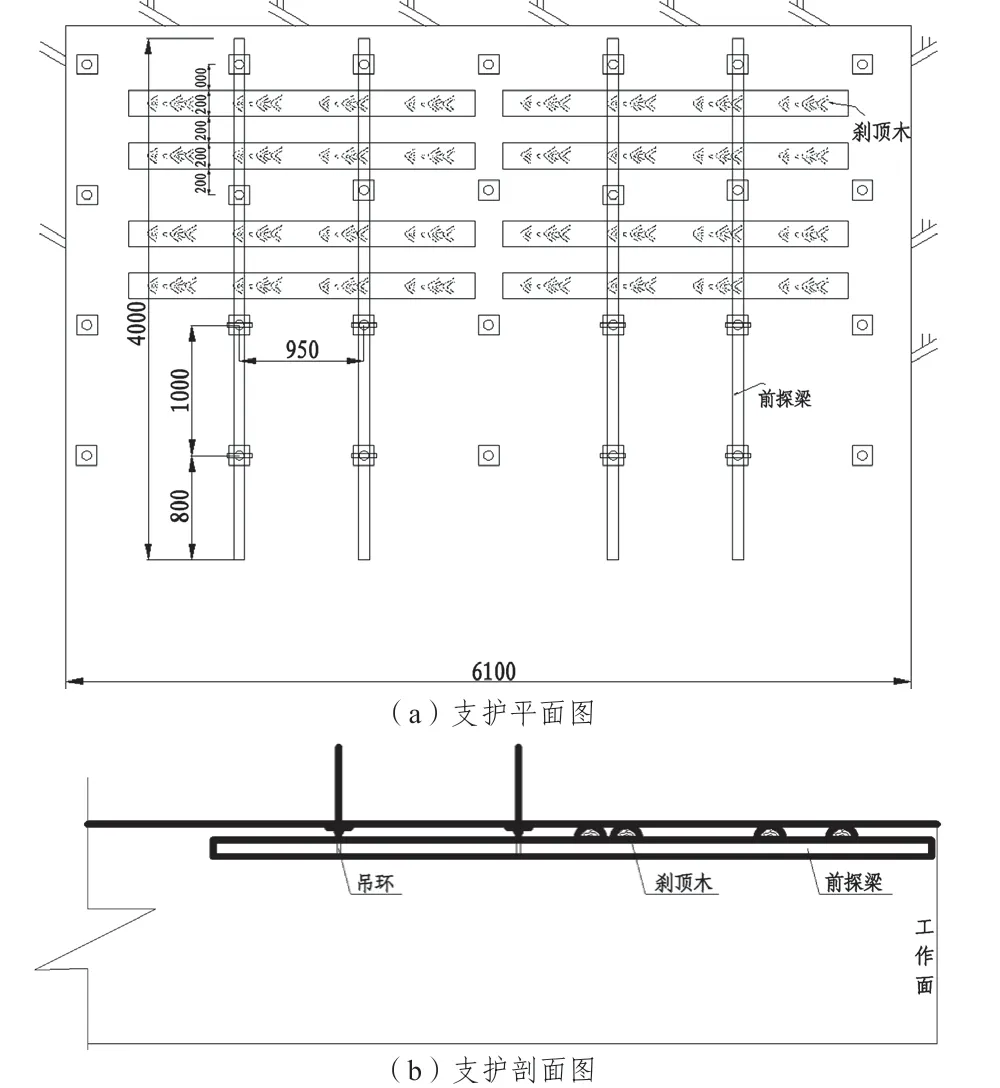

以“敲帮问顶”为经验方法,及时利用超过2m 长度的长柄设备找尽浮煤、悬矸,打眼作业时设专人观察顶板。工作面进行临时支护设计时,前探梁经常被视为优选方法,前探梁以三根12#槽钢为基础,长度大约为 4.0m,每根前探梁使用2 个长方形吊环(使用Φ30mm 的圆钢加工而成,规格宽400mm,高200mm)与工作面顶锚杆固定。每次放完炮后,前探梁必须及时由外向里将前探梁一次性推移至距工作面迎头≤300mm,用8 根刹顶木(长×宽×厚=2400×150×50mm)将前探梁背紧,在前探梁掩护下方可进行作业。如遇顶板破碎或遇构造等特殊情况下,必须增加前探梁数量,由原数量再增加一根。支护设计如图2 所示。

图2 支护设计图

(2)效果分析

选用上述设计的支护方式,通过对巷道的监测,发现8203 回风顺槽巷道的顶板、底板下沉最大变形值为121mm、114mm,巷道的两帮壁变形值为106mm,整体上回风巷道稳定性控制在安全范围内。从巷道顶板离层角度分析锚杆的受力情况,发现了回风顺槽巷道的顶板扰动离层数值变化可忽略不计。通过测力计判别锚杆的受力在安全值内,因此表明了巷道顶板较为稳定,说明设计的锚杆支护方式较为可靠,巷道支护设计比较合理。

4 结 语

(1)通过对8203 回风顺槽巷道背景的分析,采用了契形掏槽法,确定了炮眼数量34 个,实际总装药量33.2kg,提高了工作效率,降低了爆破振动效应。

(2)巷道维护采用了永久支护和临时支护方式,计算出最佳的合理锚杆长度、间距分别为1.649m、1.197m,后期巷道监测中,顶板、底板最大位移量为121mm、114mm,巷道变形控制较好。

(3)为了保证巷道在掘进过程中稳定性,制定了安全措施,确保了安全生产。