基于PLC数控车床上下料机器人软件设计

孟金伟,李 红,何 青

(华北电力大学 能源动力与机械工程学院,北京 102206)

在现代化工业中,自动化已成为现代化生产制造的突出主题,其中机器人是自动化产业发展的主流趋势。在工业生产中,机器人不但可以提高工业生产效率和改善产品质量,而且可以代替人类完成重复、枯燥、危险的工作,从而可减轻人类的劳动强度,发挥不可替代的作用[1-3]。近年来,数控机床与机器人相结合已经成为重要的发展方向,在美国、日本、德国等国家,机器人已经在控制系统的控制下,实现了零件加工过程的柔性自动化。

数控机床与机器人的结合有效地提高了加工产品的质量和效率。但是,我国的大规模生产车间大部分仍然依靠人工搬运和装卸工件,人工生产线已经满足不了生产自动化的发展要求。因此,结合数控机床实际结构和机器人技术,设计可靠性高、抗干扰能力强等优点的机床上下料机器人控制系统显得尤为重要[4-8]。

为了控制机器人和数控机床之间进行有序工作,首先要解决数控机床和机器人之间如何保持有效、可靠的信息传递。文献[9]提出经济型车床自动上下料气动机械装置,但缺乏与数控车床的通信手段[9-10],所选择的机床夹具和电气控制软件、硬件必须预先经过自动化改造。在机器人方面,工业机器人和桁架机械手的自动上下料系统在机床行业应用越来越广泛。文献[10]提出与工业机器人相比,搭配桁架机械手的机床上下料系统由于桁架机械手的自由度限制,通常只能针对单台机床以及单机床布局,该方式存在设备占地面积大、结构复杂、维修不便等问题,不利于自动化流水线生产和产品结构调整,难以适应市场需求。因此,急需具有较高灵活性、较高自动化水平的机床上下料设备[10-11]。

本文将PLC技术应用于数控车床自动上下料控制系统,根据设计的工作流程完成PLC接口配置和PLC编程、机器人编程等软件设计。PLC通过I/O接口接收来自机器人和数控车床的信号,并分别向机器人、数控车床等发送指令,使两者协调工作,实现高效、稳定的上下料工作过程,适应现代机械行业自动化产业的要求。

1 数控车床上下料机器人系统

1.1 系统组成

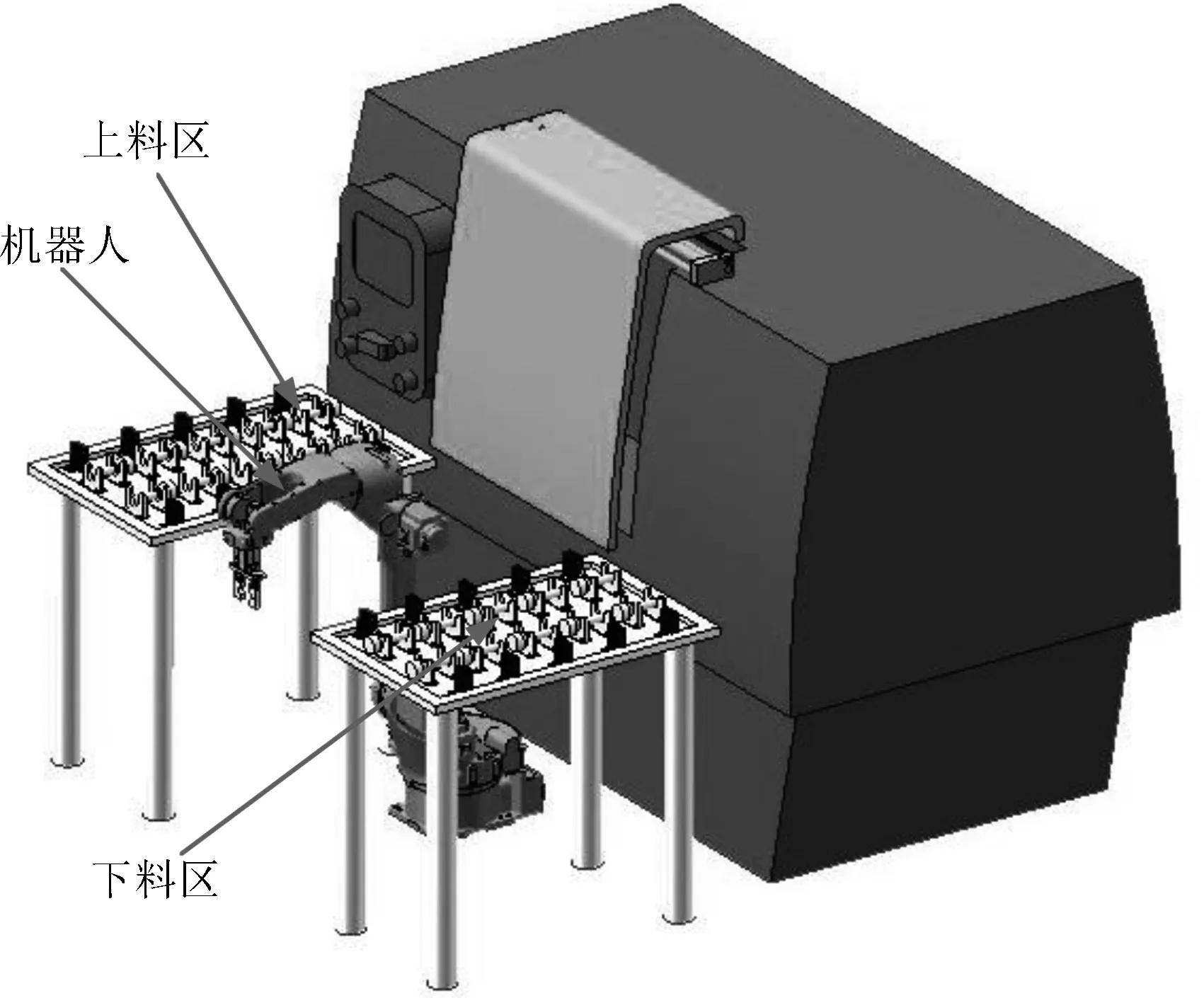

数控车床上下料机器人系统由上下料机器人、机器人控制柜、数控车床、PLC 控制柜、光幕、光电传感器、急停按钮、上下料区等构成,数控车床上下料机器人的主要构成如图1所示。PLC是数控车床上下料机器人的核心,它支配机器人、数控车床、上下料区协调工作。上下料机器人的作用是在数控车床和料区之间搬运工件。数控车床则负责根据加工程序对工件进行加工。光幕可以保护操作员工和设备的安全,当有人或物体进入光幕保护范围时,会触发光幕报警。上料区和下料区分别用来存放未加工和已经加工好的工件。在数控车床上下料机器人设计过程中,根据其所能实现的功能要求,并参考实际生产中的工作环境,对数控车床上下料机器人的设备进行选型。

图1 数控车床上下料机器人主要构成

1.2 工作流程

为了使工作站安全运行,在启动之前系统会判断机器人、上下料区和数控车床是否符合运行条件,首先需要判断工作站上下料区情况,其次判断机器人是否在工作原点,且抓手处于张开状态,机器人无报警,再判断数控机床是否处于就绪状态。判断符合运行条件之后开始启动,PLC将根据梯形图程序控制机器人上料、下料动作,并控制数控车床开门、夹具夹紧、关门、开始加工、开门、夹具松开等动作,保证机器人和数控车床按照工作流程协调工作,其工作流程如图2所示。

图2 数控车床上下料工作流程

1.3 硬件配置

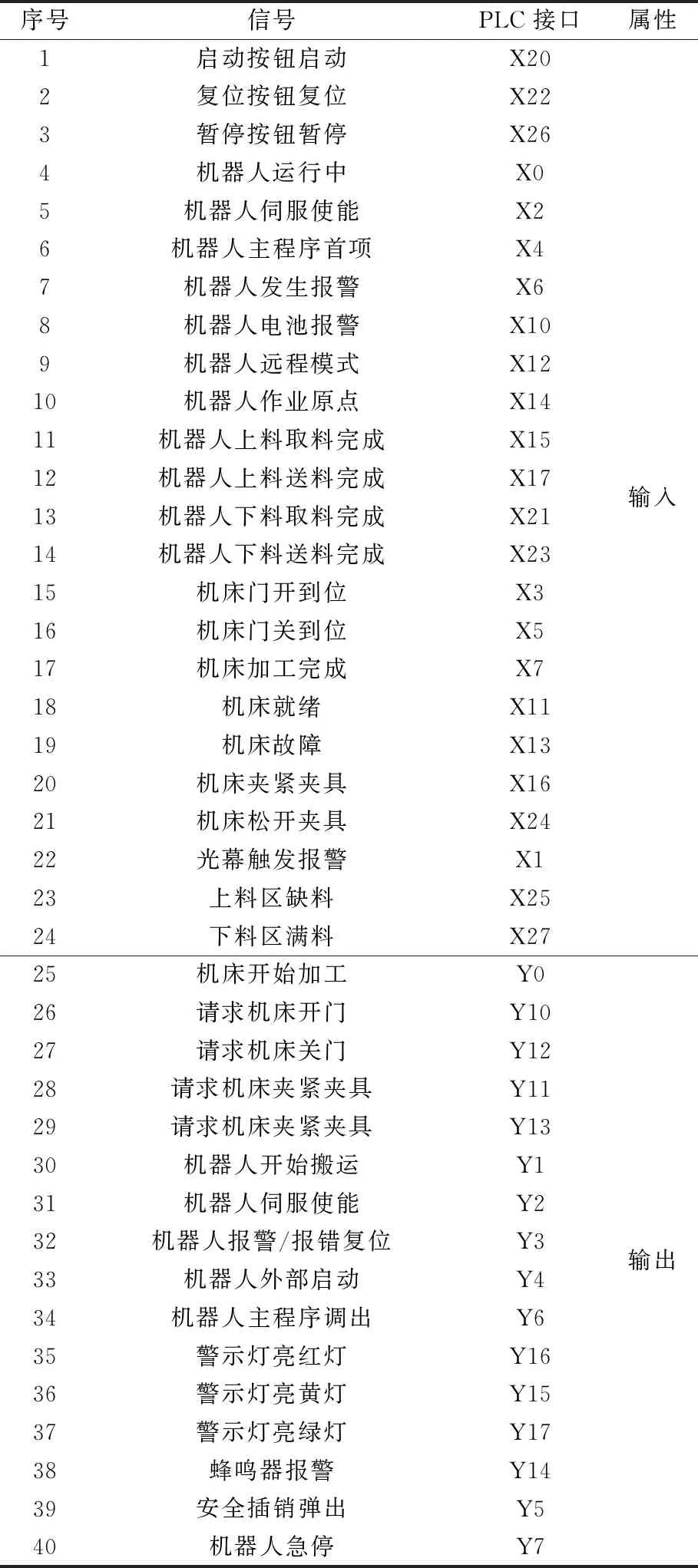

数控车床上下料机器人的硬件配置包括机器人与PLC的I/O口的配置、传感器和开关与PLC的I/O口的配置。

1.3.1 PLC输入接口

PLC输入接口主要作用是接收来自机器人、数控车床、安全光幕、上下料区传感器、外部开关按钮等发出的信息,并将其转换为自身内部CPU可以识别的信号,传输到CPU中进行运算处理。

PLC输入接口的电路图配置可以实现如下功能。

(1) 机器人可以通过PLC输入口线路向PLC发出状态信息,如运行中、主程序首项、发生报警/错误、伺服接通、电池报警、作业原点等。

(2) 外部开关按钮可以向PLC发出启动、复位、暂停等指令,进而控制上下料机器人的运动状态。

(3) 安全光幕可以向PLC发出报警信号,保护操作员工和设备的安全,当有人或物体进入光幕保护范围时,会触发光幕报警,安全插销自动弹出,工作站停止运行。

(4) 上下料区传感器可以向PLC反映料区工件数量。

(5) 数控车床可由此向PLC发出门开到位、门关到位、加工完成、机床就绪、机床故障等信号。

1.3.2 PLC输出接口

输入信号经过CPU的运算处理,PLC从输出接口向数控机床、机器人、蜂鸣器、警示灯发出执行信号,PLC输出接口的配置可实现如下功能。

(1) PLC向数控车床发出机床加工开始、请求机床开门、请求机床关门、请求夹具夹紧、请求夹具松开等指令。

(2) PLC向机器人发出外部启动、机器人伺服使能、主程序调出、机床开始搬运、报警/报错复位、急停等指令。

(3) PLC发送驱动蜂鸣器和警示灯指令。

数控车床上下料机器人中PLC输入接口的电路对应的I/O接口配置如表1所示。

2 系统软件设计

数控车床上下料机器人的软件设计包括PLC控制程序的编写和机器人程序的编写两个部分。根据数控车床上下料机器人的工作流程,PLC控制程序编写采用梯形图编程方法完成。机器人程序编写采用了示教编程方法用示教器完成编写[10]。

数控车床上下料机器人主流程图和机器人上料流程图如图3所示,下料流程与上料流程相似。

2.1 PLC控制程序

PLC的控制程序根据数控车床上下料机器人的工作流程进行编程,其作用是控制工作站的协调工作,梯形图程序可分为准备模块、上料模块、下料模块、报警模块、复位模块等。

上料模块和下料模块程序的梯形图如图4所示。

(1) 准备阶段:为了使数控车床上下料机器人安全运行,编写梯形图时需要考虑工作站是否符合运行条件。首先需要判断上下料区情况,保证上料区满料,下料区料槽为空。判断机器人是否在工作原点,且机械抓手处于放松状态,机器人无报警。保证数控车床处于就绪状态,主轴停转,卡盘上为空,并且数控车床本身没有处在报警状态。

(2) 报警:当有人进入数控车床上下料机器人工作区、机器人内部报警、机器人电池报警或机床故障时,PLC程序会发出报警,数控车床上下料机器人停止运行,并驱动外部警示灯(红)和蜂鸣器报警,提示工作人员及时检查并处理故障。

(3) 复位:数控车床上下料机器人系统发生报警后,急停按钮被按下,当工作人员排除故障后,可按复位按钮进行复位,使其继续工作。

表1 PLC输入输出接口配置

(4) 机器人的启动:当准备就绪后,机器人便可进入启动状态启动。

(5) 机器人程序调用:在外部准备就绪、机器人已启动的情况下,机器人伺服接通,而后选择主程序调出,开始执行搬运程序命令。

图3 数控车床主流程及其上料流程

图4 机器人上料和下料梯形图程序

(6) 机器人上料:在机器人程序启动后,按照设定好的搬运程序进行机器人上料取料动作,当机器人走到距数控车床正前方50 cm时,向PLC发出机器人上料取料完成信号。PLC向数控车床发出开门信号,然后向机器人发出机器人开始搬运信号。上料完成发出机器人上料完成信号。

(7) 数控车床开始加工:在PLC接到上料完成信号后,向数控车床发出请求机床加工开始信号,数控车床收到加工开始信号后开始加工,直到加工完成再发信号给PLC。

(8) 机器人下料:PLC接到数控车床发出的加工完成信号后,机器人发出开始搬运信号,机器人开始下料取料。当机器人完成下料取料时,机器人会发出下料取料完成的信号给PLC,让数控车床关门。数控车床关门到位后,PLC继续向机器人发送机器人开始搬运信号,把加工好的工件放到下料区,并回到工作原点的位置。这时机器人发出搬运完成的信号给PLC,整个搬运过程结束。

2.2 机器人控制程序

机器人程序控制机器人进行工件加工,并且可以控制机器人向PLC发出一定的指令信号。机器人程序可分为主程序和抓手张开子程序两部分。

(1) 主程序:主程序主要控制机器人的移动和在特殊位置向PLC发送信号。包括机器人移动至上料区工件抓取点,移动至下料区工件抓取点,移动至机床夹具加持工件点,移动至中间路径指定点,机器人向PLC发送请求开门、请求关门、上料完成和下料完成等信号。

(2) 抓手张开子程序:控制机械抓手的张开与夹紧。将PLC程序传输到PLC中,将机器人程序输入到机器人中,接通电源,运行控制程序,PLC判断数控车床上下料机器人准备就绪后,向机器人发出开始搬运指令,机器人根据指令依次完成上料、送料、取料等动作。数控车床在PLC的控制下完成开门、关门、夹具松开、夹具夹紧、开始加工等动作。再次启动工作站,测试急停按钮,安全插销,警示灯等报警工作性能。调试结果表明,数控车床上下料机器人能够按照程序设定的指令精准地完成整个上下料过程。

3 结语

(1) 本文首先设计出合理的数控车床上下料机器人工作流程,根据工作流程完成PLC接口和机器人、数控车床等硬件配置。数控车床上下料机器人还配备有光幕报警装置和安全插销、急停按钮与PLC连接进行信息传输,预防突发事件的发生,保证了数控车床上下料机器人有序运行。

(2) 数控车床上下料机器人的软件设计采用PLC作为控制系统,并采用梯形图编程方法完成PLC控制程序,采用示教编程方法用示教器完成机器人程序的编写。

(3) 调试结果表明,机器人能够按照程序预设的动作安全、平稳、精准地运行。这套基于PLC的机床自动上下料机器人系统具有高度的自动化水平,使机床能够满足快速、大批量的生产要求,同时改善了工人工作环境、节省了人力资源成本、提高了机床利用率。