高比表面积等级孔γ-Al2O3的金属醇酯一步水解法制备及性能

刘思明, 汪建南, 余 申, 刘 湛, 王 朝,李小云, 陈丽华, 苏宝连

(1. 武汉理工大学, 材料复合新技术国家重点实验室,2. 硅酸盐建筑材料国家重点实验室, 武汉 430070)

由于石油储量日渐减少, 同时经石油蒸馏加工后的重质渣油环境污染问题日趋严重, 因此采用加氢技术实现渣油的循环再利用具有重要的工业价值[1,2]. 其中核心技术之一是脱除渣油中的金属杂质, 主要是Ni和V, 它们通常以卟啉类化合物的形式存在于渣油的沥青质中[3,4]. 目前工业上常见的加氢脱金属催化剂包括Pt, Pd等贵金属基催化剂和Co, Mo等非贵金属基催化剂[5]. 为了提高渣油中胶质、 沥青质等大分子的传质速率和延长使用寿命, 在实际工业应用中常需要选择比表面积较高、 孔道属性优良的载体材料[6~8].

γ-Al2O3由于其高比表面积、 强吸附性和良好的热稳定性, 是渣油加氢脱金属催化剂中使用最广泛的载体材料[9]. 如Fang等[6]分别以酸性溶液处理后的体积比表面积不同的γ-Al2O3作为载体, 制备出多种NiMo/γ-Al2O3催化剂, 并发现随着催化剂体积比表面积从81.9 m2/g增加到91.3 m2/g, (Ni+V)脱除率从39%提高到48%; Xu等[8]分别以大孔-介孔结构γ-Al2O3和单一介孔结构γ-Al2O3作为载体, 通过浸渍法制备出具有不同孔道结构的NiMoP/γ-Al2O3脱金属催化剂, 并发现大孔-介孔结构的催化剂相对于单一介孔结构的催化剂单位表面积脱金属活性提高了31%; Rana等[10]分别使用不同孔径分布的γ-Al2O3载体制备了一系列CoMo/γ-Al2O3催化剂. 结果表明, 随着平均孔径从6.5 nm增加到11.2 nm, 脱金属率从50%提高到60%. 因此, 提高γ-Al2O3的孔道属性包括比表面积及孔道尺寸均能明显改善催化剂脱金属催化性能. 研究者主要通过引入模板剂的方法将多级孔道引入到γ-Al2O3结构中, 制备出了比表面积较高、 孔道属性优良的γ-Al2O3材料[11,12]. 如Do等[13]利用单分散铝源与大孔模板剂聚苯乙烯小球的协同组装作用, 成功制备出有序大孔-介孔结构的γ-Al2O3材料, 制备出的材料比表面积达到213 m2/g, 孔体积为0.45 cm3/g, 大孔孔径为250 nm, 介孔孔径为7 nm. Liu等[14]引入柠檬酸根、 表面活性剂P123, 通过水热条件下与金属Al3+的有序自组装过程, 制备出了贯通的、 热稳定性良好的大孔-介孔结构γ-Al2O3材料, 比表面积高达320 m2/g, 介孔尺寸为30 nm, 大孔尺寸为70 nm. Li等[15]利用表面活性剂PEG-2000的结构导向作用制备出具有3D等级孔花状结构的γ-Al2O3材料, 比表面积为101 m2/g, 介孔尺寸为13 nm, 大孔尺寸达到200~500 nm. 综上可知, 模板法的确可以显著改善γ-Al2O3材料的孔道属性, 但其制备方法较为复杂, 不利于规模化生产, 同时会对环境造成一定的污染[16], 且比表面积均小于400 m2/g. 因此开发简单可控超高比表面积多孔氧化铝的制备方法仍是一个挑战, 也是渣油加氢脱金属工业发展的重要需求技术之一.

不同于传统的模板法, Su等[17,18]创新性地提出和利用简单的“一步液滴法”, 实现了金属有机醇酯在水中的自发水解缩合, 并通过调节金属有机醇酯的水解缩合反应速率, 可以得到具有等级孔道结构的金属氧化物材料. 该方法普遍适用于ZrO2[18,19], TiO2[20,21], Al2O3[20], MnO2[22,23]等金属氧化物, 能得到孔径规则且贯通的大孔-介孔孔道结构. 同时研究发现, 只有当水解和缩合反应速率达到一定的平衡时才能得到这种特殊结构[20]. 因此体系水含量[24,25]、 pH值[20]、 温度[26]等因素均会对材料成分和形貌造成影响. 以仲丁醇铝为例, 其在含水介质中的水解缩合反应过程遵循以下步骤:

其中, 反应(1)是水解反应过程, 仲丁醇铝首先水解生成中间体Al(OR)2(OH), 同时缩合反应立刻发生, 按照反应(2)和(3)两种方式进行, 分别释放醇分子和水分子. 当水解反应速度过快而缩合反应速度较慢时, 仲丁醇铝发生过度水解反应, 生成Al(OH)3产物. 而当水解和缩合反应速度相当时, 仲丁醇铝会按反应(1)~(3)同步发生水解缩合反应, 最终生成大孔-介孔结构的缩合反应产物AlOOH. 其中大孔孔道来源于水解缩合反应副产物水分子和醇分子的聚集和相分离, 而介孔孔道来源于产物纳米粒子的堆积[21].

金属醇酯一步水解法由于其在常温、 常压条件下, 水解缩合反应的副产物为无污染的水, 使其成为制备多孔金属氧化物的绿色方法. 通过简单的金属醇酯水解缩合反应可以实现多孔金属氧化物的快速制备, 然而金属醇酯在接触水后瞬间发生水解缩合反应, 整个过程仅需几秒钟完成, 如何实现该快速反应过程的调控进而实现目标多孔结构的调控存在着巨大的挑战.

本文基于金属有机醇酯一步水解法制备多孔金属氧化物的研究基础上, 通过控制水解缩合反应过程中的反应介质中水的含量, 进而实现整个反应过程的调控, 并通过反应介质的调控制备出具有特殊孔道结构、 超高比表面积的多孔γ-Al2O3材料. 其中在含水/乙腈溶液体系下能成功制备出具有工业适用性的比表面积较高、 孔道属性优良的等级孔大孔-介孔γ-Al2O3材料, 以所得的等级孔γ-Al2O3材料作为载体, 负载Pt基催化剂, 研究了等级孔结构对于渣油脱金属性能的影响.

1 实验部分

1.1 试剂与仪器

仲丁醇铝(纯度97%)、 乙腈(ACS, 纯度99.4%)、 正丁醇(ACS, 纯度99.5%)、 六水合氯铂酸(ACS, Pt质量分数37.5%)均购于上海阿拉丁生化科技股份有限公司; 拟薄水铝石(SB粉)购于德国Condea公司.

D8 Advance型X射线衍射仪(XRD, 德国Bruker公司); S-4800型扫描电子显微镜(SEM, 日本Hitachi公司); JEM-2100F型场发射透射电子显微镜(TEM, 日本Jeol公司); Tristar Ⅱ 3020型全自动比表面与孔隙分析仪(美国Micromeritics公司); ICE-3500型原子吸收光谱仪(AAS, 美国Thermo Fisher公司).

1.2 实验过程

1.2.1 含水/乙腈溶液的配制 将一定量的乙腈和去离子水充分混合均匀, 控制溶液总体积20 mL, 对溶液的水含量进行调控, 分别配制水含量为0, 1, 2, 3, 4, 5和6 mL的含水/乙腈溶液, 共7组.

1.2.2 饱和水的丁醇溶液的配制 将一定量的正丁醇和过量去离子水充分混合均匀, 静置分层后, 取20 mL上层清液, 即可得到饱和水的丁醇溶液[常温下水在正丁醇中溶解度约为20%(质量分数)[27]]. 另外, 取20 mL纯丁醇作为对照组.

1.2.3γ-Al2O3载体材料的制备 将2 g仲丁醇铝分别匀速滴入20 mL不同水含量的含水/乙腈溶液、 纯丁醇以及饱和水的丁醇溶液中, 静置1 h后, 抽滤, 置于60 ℃烘箱中干燥10 h, 得到不同孔道属性的AlOOH前驱体材料. 前驱体材料在空气气氛中于550 ℃下煅烧2 h, 得到γ-Al2O3载体材料. 同时将购置的SB粉置于相同条件下煅烧, 得到的材料记为SB-C.

1.2.4 贵金属盐母液的配制 取一定量H2PtCl6·6H2O溶解于去离子水中, 配制成浓度为0.19 mol/L的贵金属盐母液, 加入少量0.05 mol/L的稀盐酸, 防止其分解, 配制完成后避光保存备用.

1.2.5 催化材料的制备 将制备得到的γ-Al2O3载体材料置于120 ℃烘箱中干燥30 min, 去除材料表面的吸附水. 取一定量干燥后的γ-Al2O3均分为等质量的3份, 分别滴加一定量的去离子水, 使γ-Al2O3饱和吸附. 将3份γ-Al2O3吸附的去离子水量的平均值作为负载时等体积浸渍饱和吸附量的参考值. 根据参考值配制浸渍液, 均匀滴加在γ-Al2O3载体材料上. 将浸渍处理后的样品置于40 ℃烘箱内干燥12 h后, 于5%(体积分数) H2/Ar混合气气氛中在250 ℃下还原2 h. 最终制备出Pt负载量为1.0%(质量分数)的Pt/γ-Al2O3材料. 用同样的方法制备出Pt负载量为1.0%的Pt/SB-C对比样.

1.2.6 催化性能的评价 评价原料来源于炼油厂渣油加氢装置原料油, 原料油Ni含量为13.9 mg/kg, V含量为41.5 mg/kg, 催化装置选用150 mL不锈钢反应釜, 将渣油和催化剂按质量比为10∶1加入到反应釜中, 打开搅拌器, 通入H2气, 催化反应温度为370 ℃, 控制反应压力为14 MPa, 反应2 h后排出釜内气体, 油剂分离, 收集反应后的渣油. 通过原子吸收光谱仪检测渣油加氢催化反应前后Ni和V的含量来确定脱金属率.

2 结果与讨论

2.1 等级孔AlOOH前驱体材料的表征

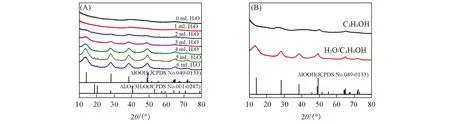

图1(A)和(B)分别为在不同水含量的水/乙腈体系和水/丁醇体系下制备的前驱体材料的XRD谱图. 对于水/乙腈体系[图1(A)], 当水含量为0~1 mL时, 样品的XRD谱线检测不到明显的衍射特征峰, 说明低水含量下仲丁醇铝几乎不会发生水解反应. 从水含量为2 mL开始, XRD谱线在2θ=14.5°, 28.2°, 38.4°, 49.2°, 65.4°和72.0°处出现明显的衍射峰, 分别对应于AlOOH(JCPDS No.049-0133)的(020), (120), (031), (200), (002)和(251)晶面, 说明仲丁醇铝发生了水解缩合反应且产物为AlOOH. 随着水含量的继续增加, AlOOH的XRD衍射峰越来越明显, 且水含量从5 mL开始, AlOOH衍射峰强度基本保持不变, 说明体系中水含量的适度增加有利于产物前驱体结晶度的提升. 值得注意的是, 从水含量为4 mL开始, 在2θ=18.7°, 20.3°和40.6°处出现Al2O3·3H2O(JCPDS No.001-0287)杂峰. 因水含量较高时水解反应速度过快, 部分Al(OR)2(OH)中间体来不及发生缩合反应, 会发生过度水解反应最终生成Al(OH)3副产物, 表明高水含量不利于高纯AlOOH材料的形成. 对于水/丁醇体系[图1(B)], 纯丁醇体系下能检测到微弱的AlOOH衍射峰, 说明仲丁醇铝与丁醇中溶解的微量水分子发生了水解反应, 而在水含量更高的饱和水的丁醇溶液体系下出现明显的AlOOH衍射峰, 说明仲丁醇铝水解缩合反应程度较高. 纯乙腈和纯丁醇体系下仲丁醇铝水解反应程度的不同归因于溶剂极性的巨大差异. 正丁醇介电常数为7.8, 乙腈介电常数为37.5. 通常, 介电常数越高极性越强. 两种纯溶剂在实验条件下均可能溶解少量空气中的水分子, 其中乙腈和水分子相容性更好, 低水含量乙腈体系下水分子会高度分散在乙腈分子中, 仲丁醇铝接触到的水分子相对较少, 发生水解反应程度较低. 而丁醇和水分子的相容性较差, 仲丁醇铝接触到分散不均匀的水分子, 水解反应程度可能更高.

Fig.1 XRD patterns of precursor materials prepared under different water content in the H2O/C2H3N(A) and H2O/C4H9OH(B) systems

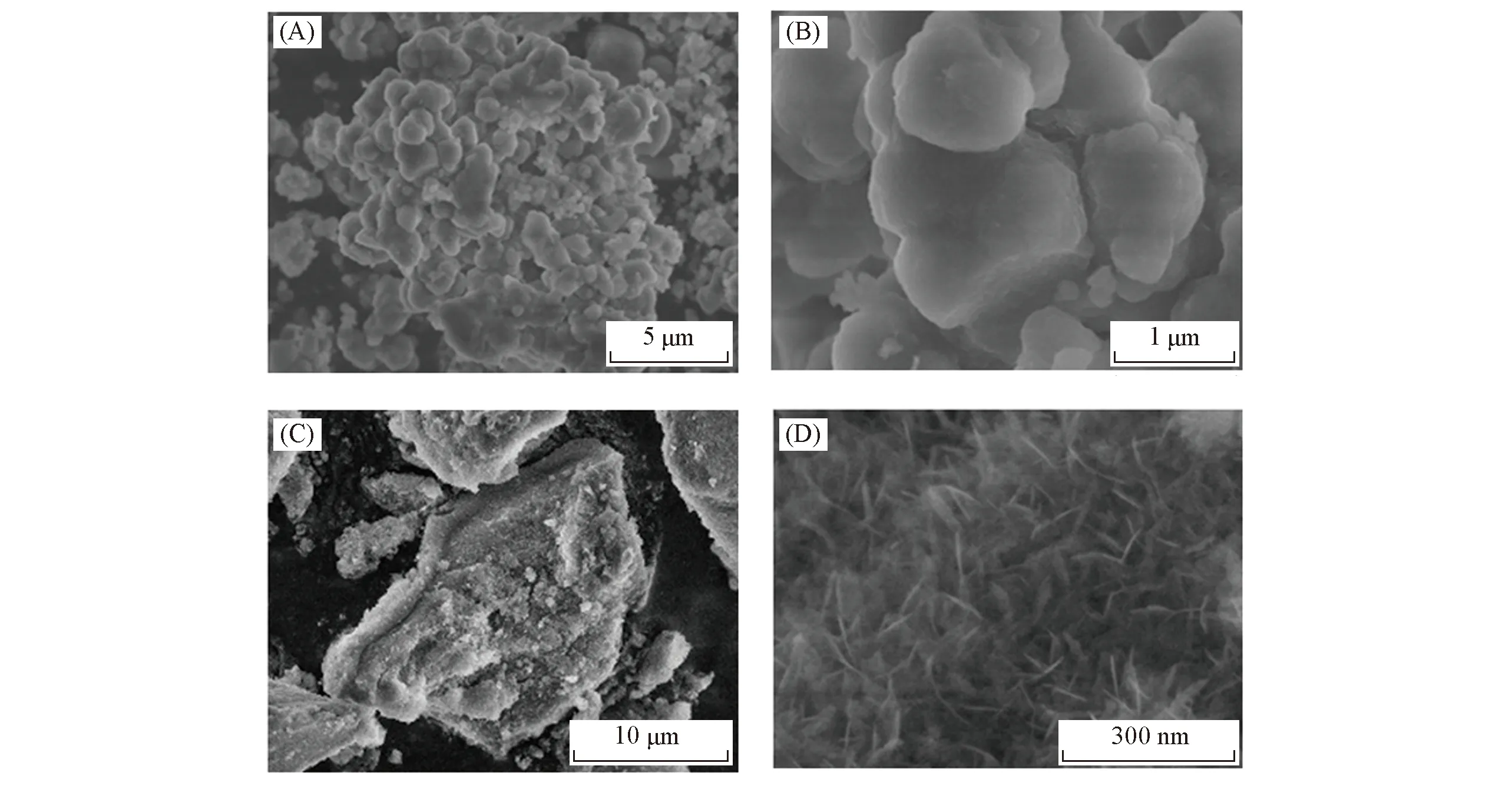

图2为在不同水含量的水/乙腈体系下制备的前驱体材料的SEM照片. 水含量为0~1 mL时材料整体呈现块体结构, 没有孔道结构产生[图2(A)], 证实在低水含量下仲丁醇铝水解反应程度较低. 而从水含量为2 mL开始, 材料整体呈现规则的大孔结构, 且随着水含量的增加, 大孔孔壁出现不同的形貌. 当水含量为2 mL时, 大孔孔壁呈现出光滑形貌[图2(B)]; 当水含量为3~4 mL时, 大孔孔壁由10 nm厚的片状结构堆积而成[图2(C)], 为后续活性金属提供了丰富的负载位点; 当水含量>4 mL时, 大孔孔壁呈现出褶皱状结构[图2(D)]. 研究发现, 金属有机醇酯液滴接触含水溶液体系后, 会首先在液滴表面形成一层金属氧化物的壳, 随后由于自发的缩合反应大孔孔壁的基部逐渐形成, 随着水解和缩合反应的进行, 副产物水分子和醇分子不断聚集, 最后穿过壳层, 从体系中脱离出来, 形成大孔孔道, 而介孔孔道来源于纳米粒子的堆积[18,21]. Li等[25]指出, 在金属醇酯的水解过程中, 水含量会影响醇酯液滴上发生水解反应的位点数目. 因此低水含量下只有液滴表面存在少量的水解反应位点, 几乎不会发生水解缩合反应, 样品观察不到明显的孔道结构, 而随着水含量的增加, 水解反应位点增多甚至进入到液滴内部, 大孔孔道结构开始形成, 最初形成的AlOOH颗粒能以相对较慢的速度紧密堆积, 最终形成光滑的大孔孔壁结构, 当水解缩合速率进一步提高时, 形成的AlOOH来不及紧密堆积, 会最终堆积为片状甚至是褶皱状表面结构.

Fig.2 SEM images of precursor materials prepared under different water contentin the H2O/C2H3N systems (A) 0—1 mL H2O; (B) 2 mL H2O; (C) 3—4 mL H2O; (D) >4 mL H2O.

图3为在纯丁醇体系和饱和水的丁醇溶液体系下制备样品的SEM照片. 结果表明, 纯丁醇体系下制备的样品整体呈光滑颗粒状结构[图3(A)和(B)], 说明仲丁醇铝水解反应程度较低. 而饱和水的丁醇溶液体系下的材料整体由9 nm厚的片状单元堆积而成的三维介孔结构组成, 无大孔产生[图3(C)和(D)], 说明该体系下仲丁醇铝参与了水解缩合反应. 水/乙腈体系与水/丁醇体系下制备材料在形貌上的巨大差别来源于水解产生的仲丁醇在两种溶剂中溶解度的差异. 在水解缩合反应过程中, 大孔孔道的形成来源于副产物醇分子的聚集和相分离脱除过程[28], 然而醇分子在脱除过程受到其在溶液体系中的扩散阻力的影响, 由于水解产生的醇分子微溶于水和乙腈, 因此在水/乙腈体系下, 醇分子向外扩散速率较慢, 这提高了醇分子的聚集程度, 有利于大孔孔道结构形成. 而在水/丁醇体系下, 由于生成的醇分子易溶于丁醇, 导致水解缩合反应产生的醇分子快速地从醇铝液滴中脱除, 不利于醇分子的聚集和大孔孔道结构的形成.

Fig.3 SEM images of precursor materials prepared in C4H9OH(A, B) andH2O/C4H9OH(C, D) systems

结合上述分析可知, 通过对溶液中水含量和溶剂类型进行调控, 可成功制备出具有不同结构和形貌的AlOOH前驱体材料. 其中对于水/乙腈体系, 水含量为3 mL时制备的样品为高纯的直孔道大孔-三维介孔结构的AlOOH材料, 大孔孔壁呈现片状堆积形貌. 而对于饱和水的丁醇溶液体系, 制备的样品为高纯片状AlOOH堆积而成的三维介孔结构. 因此, 选用这2种前驱体材料进一步研究高温煅烧后材料的组分、 结构和形貌的变化.

2.2 等级孔γ-Al2O3载体材料的表征

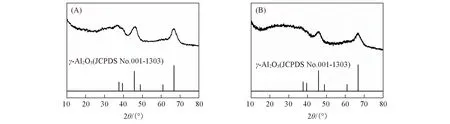

图4(A)和(B)分别为在水/乙腈体系以及水/丁醇体系下制备的前驱体材料煅烧后的XRD谱图. 两种材料均只在2θ=37.6°, 39.5°, 45.8°和66.8°处检测到明显的衍射峰, 分别对应于γ-Al2O3的(311), (222), (400)和(440)晶面, 说明煅烧后的样品脱水转变成为高纯的γ-Al2O3(JCPDS No.001-1303)材料.

Fig.4 XRD patterns of calcined materials prepared in the H2O/C2H3N(A) andH2O/C4H9OH(B) systems with optimal water content

图5分别为在水/乙腈体系和水/丁醇体系下制备的γ-Al2O3材料的SEM和TEM照片. 由图5(A)和(B)可知, 煅烧后水/乙腈体系下得到的大孔-介孔结构基本保持完好, 大孔孔径均分布在500 nm~1 μm之间, 孔壁仍由10 nm厚的纳米片堆积而成的三维介孔结构组成, 图5(C)中多边形黑色轮廓的出现也证明了片状结构的形成, 同时片状结构的HRTEM照片中存在清晰的晶格条纹, 间距为0.14 nm, 对应于γ-Al2O3的(400)晶面[图5(C)插图]. 由图5(D)和(E)可知, 水/丁醇溶液体系下制备的材料煅烧后仍保持纳米片堆积而成的三维介孔结构, 纳米片厚度为10 nm, 略大于煅烧前(9 nm). 结合图5(F)的TEM和HRTEM(插图)照片, 也证实了介孔γ-Al2O3的形成. 因此两种体系下煅烧后的样品都能基本保持前驱体大孔-介孔等级孔结构, 且煅烧后均为结晶度较高的高纯γ-Al2O3材料.

Fig.5 SEM(A, B, D, E) and TEM(C, F) images of calcined samples prepared underH2O/C2H3N(A, B, C) and H2O/C4H9OH(D, E, F) systems Insets of (C) and (F) are HRTEM.

图6给出了纯乙腈体系、 水/乙腈体系、 纯丁醇体系和水/丁醇体系下所制材料的N2吸附-脱附等温线及介孔孔径分布图, 表1列出了由N2吸附-脱附测试得到的相关数据. 结果表明, 纯乙腈和纯丁醇体系下所制样品的N2吸附-脱附曲线几乎重合, 且在p/p0非常低时吸附量快速上升并趋于饱和[图6(A)和(C)], 因此属于I类曲线, 说明纯溶剂体系下的样品存在微孔结构, 但是没有介孔的存在.

由BET方程计算可知, 两种材料比表面积(SBET)分别为462和305 m2/g, 由BJH方法计算得到两种材料总孔体积分别为0.05和0.11 cm3/g(表1). 主要是由于在利用一步水解法制备金属氧化物材料的实际操作过程中, 仲丁醇铝液滴极易接触空气中的水分子, 发生微弱的水解反应, 但是由于水解缩合反应程度很低, 不足以出现大量水分子和醇分子的聚集, 不会产生大孔孔道结构, 同时也无产物粒子堆积的介孔结构产生. 而水/乙腈体系和水/丁醇体系下的样品的N2吸附-脱附曲线在p/p0=0.5~1.0范围内出现明显的H3型回滞环[图6(B)和(D)], 对应于IV类等温线, 证实了材料存在介孔, 且介孔来源于片状结构的堆积.

由BET和BJH方法计算可知, 水/乙腈体系下样品比表面积为381 m2/g, 介孔平均尺寸为9 nm, 总孔体积为0.75 cm3/g. 而水/丁醇体系下样品的比表面积高达517 m2/g, 介孔平均尺寸为12 nm, 总孔体积达到1.66 cm3/g(表1).

Fig.6 N2 adsorption-desorption isotherms(A—D) and pore size distributions(insets) ofcalcined samples prepared under different systems (A) C2H2N; (B) H2O/CH2N; (C) C4H9OH; (D) H2O/C4H9OH.

Table1Textualpropertiesofsamplesunderdifferentsystems

基于仲丁醇铝的自发水解缩合反应, 已成功制备得到了两种新型γ-Al2O3材料. SEM和N2吸附-脱附测试结果表明, 水/乙腈体系下制备的γ-Al2O3材料具有丰富的大孔和介孔结构, 而水/丁醇体系下只能得到片状堆积的三维介孔结构. 由表1可知, 两种体系下材料比表面积分别为381和517 m2/g, 均远大于对比样品SB-C的比表面积(213 m2/g), 也大于大多已报道的γ-Al2O3材料的比表面积[13~15]. 说明得到的材料可能更有利于金属活性组分的分散, 能够有效避免高温处理过程中金属颗粒的团聚, 提高催化剂的活性和稳定性[29]. 同时水/乙腈体系下材料的介孔尺寸为9 nm, 孔容积为0.75 cm3/g, 水/丁醇体系下材料的介孔尺寸为12 nm, 孔体积为1.66 cm3/g, 均大于SB-C(6 nm, 0.68 cm3/g), 证明得到的等级孔氧化铝载体材料比以SB粉为原料制备的SB-C材料具有更加优异的孔道属性.

2.3 负载型Pt/γ-Al2O3材料的表征和催化性能

由于在实际应用中, 为了最大效率的提高催化剂的传质扩散能力和脱金属反应活性, 渣油加氢催化剂通常既需要大孔结构也需要介孔结构. 其中大孔结构有利于沥青质等大分子的扩散, 而介孔结构有利于材料比表面积的提高和金属杂质的沉积脱除[8]. 因此选择孔道结构更加丰富的大孔-介孔γ-Al2O3材料作为载体, 负载Pt基催化剂, 进行结构表征和渣油加氢脱金属性能的研究.

图7为γ-Al2O3和负载量为1.0%的Pt/γ-Al2O3材料的XRD谱图. 由图7可见, 负载Pt前后γ-Al2O3的衍射峰强度和位置并没有出现明显的变化, 说明在Pt基催化剂负载的过程中并不会引起γ-Al2O3晶型的变化. 同时Pt/γ-Al2O3材料在2θ=39.8°处检测到微弱的Pt(JCPDS No.089-7382)的衍射峰, 证明Pt已成功负载在γ-Al2O3载体材料上.

Fig.7 XRD patterns of γ-Al2O3 andsupported Pt/γ-Al2O3 materials

图8(A)~(C)为Pt/γ-Al2O3材料的SEM照片. 可见, 经过Pt源浸渍和高温还原过程后, 等级孔γ-Al2O3载体整体依然保持有序的大孔结构, 同时大孔孔壁仍由纳米片结构堆积而成. 结合STEM-HAADF照片[图8(D)]以及相关元素的EDS maps图像[图8(E)~(G)]可知, 大量尺寸约为2~5 nm的亮点颗粒均匀分布在等级孔γ-Al2O3载体上. 对图8(D)中亮点颗粒进行尺寸统计, 得到亮点颗粒平均尺寸约为3.2 nm[图8(H)].

Fig.8 SEM images(A—C), STEM-HAADF image(D) and corresponding EDX elemental mapsof Al(E), O(F) and Pt(G) and metal particle size distributions(H) of Pt/γ-Al2O3

图9(A)为Pt/γ-Al2O3材料的N2吸附-脱附等温线. 在p/p0=0.5~1.0之间有一个明显的回滞环, 说明负载Pt粒子后样品的堆积介孔仍然存在. 结合图9(B)孔径分布及表2相关数据可知, 负载后Pt/γ-Al2O3材料仍保持较高的比表面积(309 m2/g), 但是材料介孔平均孔径由9 nm减小到6 nm, 孔体积由0.75 cm3/g收缩为0.50 cm3/g, 说明部分Pt颗粒进入到了孔道内部. 结合XRD, SEM, TEM和BET等表征结果分析, 已成功将Pt颗粒均匀负载在了等级孔大孔-三维介孔γ-Al2O3材料上, 负载过程中材料结构和形貌基本保持稳定.

Fig.9 N2 adsorption-desorption isotherms(A) and pore size distributions(B) of Pt/γ-Al2O3 material

Table2TextualpropertiesofPt/γ-Al2O3samplesbeforeandafterloaded

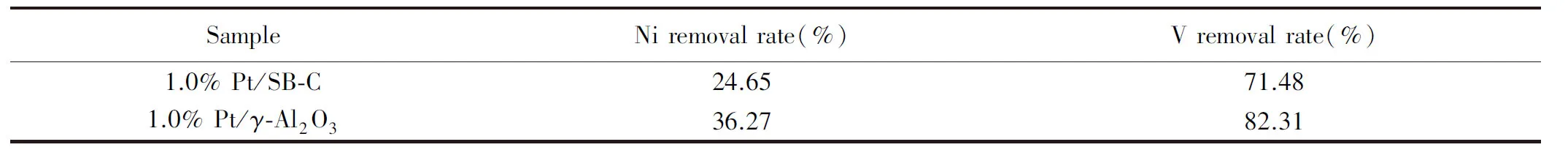

分别选取等级孔大孔-介孔γ-Al2O3和对比样SB-C负载的Pt基催化剂进行渣油加氢脱金属性能研究. 脱金属率如表3所示, 相比于SB-C材料, 等级孔大孔-介孔结构的γ-Al2O3负载的Pt基催化剂加氢脱金属性能更为优异, 脱Ni率从24.65%提高到36.27%, 增加11.62%, 脱V率从71.48%提高到82.31%, 增加10.83%. 说明通过仲丁醇铝自发水解法制备的等级孔大孔-三维介孔结构的γ-Al2O3材料具有高效的传质效率和优异的渣油加氢脱金属性能.

Table 3 Comparison of properties between Pt/γ-Al2O3 and Pt/SB-C

3 结 论

采用金属醇酯一步水解法, 通过调控反应介质的类型, 调控快速水解缩合过程, 制备出具有等级孔道结构的高品质γ-Al2O3材料. 研究结果表明, 在乙腈反应介质中可以获得具有大孔及介孔结构的等级孔γ-Al2O3材料. 通过调控乙腈介质中水的含量, 实现了等级孔道结构及微观组成的可控调节. 在饱和丁醇水溶液体系中, 获得了超高比表面积的介孔γ-Al2O3材料, 比表面积达到517 m2/g. 采用等级孔大孔-介孔γ-Al2O3材料作为载体负载Pt催化剂, 在渣油脱金属催化反应中表现出了比商用薄水铝石为载体制备的Pt基催化剂更加优异的脱金属性能, 脱Ni率和脱V率分别提高11.62%和10.83%. 溶剂反应介质体系的金属有机醇酯一步水解法为开发其它类型的高品质等级孔金属氧化物材料提供了有效的途径.