植物蛋白肉研究进展

欧雨嘉,郑明静,曾红亮,曾绍校,郑宝东*

1(福建农林大学 食品科学学院,福建 福州,350002)2(中爱国际合作食品物质学与结构设计研究中心,福建 福州,350002) 3(集美大学 食品与生物工程学院,福建 厦门,361021)

消费水平的逐年攀升,动物蛋白逐渐供不应求,寻求肉类代替品已成为趋势。“人造肉”是可通过科技手段生产的肉类替代品,其本质是更可控的工业化生产,代替肉类工业从养殖、屠宰、储运等一系列过程,这意味着“人造肉”可以不受环境污染和动物病疫影响,从而更加安全化和营养化,致使其可更加稳定有效地生产[1-2]。目前“人造肉”大致分为两种,一是由植物性蛋白为原料的植物蛋白肉;二是由动物干细胞培养的细胞培养肉[3]。细胞培养肉尚处于实验室阶段,生产成本高,规模化生产困难;而植物蛋白肉已具备市场基础,市售产品逐年增多[4]。植物蛋白肉是以植物性蛋白或植物性成分为原料,通过静电纺丝、挤压技术和3D打印技术等,将植物组织蛋白加工形成具有类似肉类的纤维结构,从而模仿真肉的质构、风味和口感[5-6]。其发展历程包括传统纯素肉、传统素肉、新型植物蛋白肉3个阶段,新型植物蛋白肉正成为全球投资热点,商业前景广阔[7]。

工业化生产植物蛋白肉,将节约肉类资源从而保护环境;其独特的食用品质更有利于健康,降低患病风险[8-9]。但植物蛋白肉在质构、色泽、风味及口感等方面与真肉仍然存在较大的差距,亟需进一步研究植物蛋白肉的感官特性,使其在视觉、味觉、嗅觉等方面模拟肉类,以满足消费者对肉类的要求,从而实现植物蛋白肉市场持续增长,并在未来得到更多消费者的青睐[10]。因此,本文论述了植物蛋白肉的加工技术及其原理,着重分析加工与生产中影响植物蛋白肉品质的主要因素,综述了植物蛋白肉国内外研究进展,并探讨植物蛋白肉存在的问题和未来发展趋势,旨在为我国植物蛋白肉研究和开发提供参考。

1 植物蛋白肉的加工技术及其原理

1.1 静电纺丝

静电纺丝是一种能够制造直径为几纳米的连续纤维的技术,是将高黏度的蛋白溶液(通常在碱性溶液中)通过喷丝板(带有几个小孔的板,通常直径约为0.025 mm)变成酸性凝固液,产生定向纤维的过程[11]。这些纤维比未处理的蛋白质具有更好的功能特性,可以用于一系列配方产品中,也可以与适当的粘合剂一起使用,从而产生各种各样的组织化食品[12]。将大豆分离蛋白溶解于碱液中,大豆蛋白发生变性,天然结构破裂,而后使用凝胶黏合剂黏结压制,挤入酸液中凝固析出形成纤维状,洗涤后即得到组织化大豆蛋白[13]。但是,此过程成本很高,且不适用于所有蛋白质,且碱处理会产生一些不利影响(例如产生有毒二肽的赖氨酸、丙氨酸),因此该技术难以商业化,逐渐被挤压技术所取代[14]。

1.2 挤压技术

挤压技术是用于处理食品成分连续加热的机械过程,在高温短时间中依次进行混合、水合、剪切、均质化、压缩、除气、温度和压力积累、巴氏灭菌、料流对齐、成型、膨胀以及食品原料的部分干燥等一系列操作[15-16]。植物蛋白在挤压过程中经高温、高压、高剪切等作用发生变性,使维持蛋白结构的氢键、二硫键、离子键等被破坏,形成可塑化的熔融体,经分子链展开、团聚、聚集、交联形成纤维结构[17-18]。生产制备植物蛋白肉技术包括单螺杆挤压技术、低水分挤压技术和高水分挤压技术。单螺杆挤压技术制备植物蛋白肉具有操作简单、产品成本低等优势,但只适用于简单的食品膨化和作为肉制品填充物;低水分挤压技术制备植物蛋白肉具有工艺条件成熟,产品柔韧性强等优势,但需复水等后续工艺,费时;高水分挤压技术具有工艺集成度高,产品质地更接近真肉等优势,但口感和风味需进一步调整。

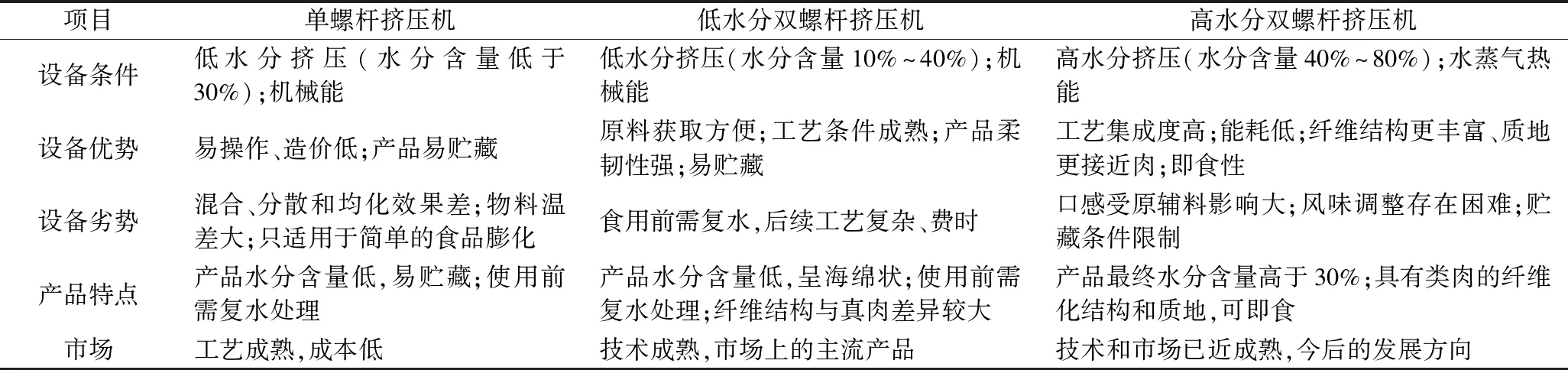

挤压机根据螺杆数不同分为单螺杆挤压机和双螺杆挤压机。单、双螺杆挤压机功能作用各有不同,其区别见表1。

表1 单、双螺杆挤压机区别Table 1 Differences between single and twin screw extruders

单螺杆挤压机是靠1根螺杆在机筒内对物料进行摩擦来输送物料和形成一定的压力[19];双螺杆挤压机是在单螺杆挤压机基础上发展改进的,可分为低水分挤压和高水分挤压,研究表明随着物料水分含量的增加,植物蛋白组织化程度增加[20]。水分含量60%大豆蛋白其组织化度最高[21],45%时小麦蛋白组织化度最高[22],45%~55%时花生蛋白组织化度最佳[23],50%时豌豆蛋白组织化度最高[24]。但高水分挤压过程仍是一个“黑箱”,纤维结构形成过程的分子机制尚不明确,纤维结构等品质无法有效调控[25]。

1.3 食品3D打印

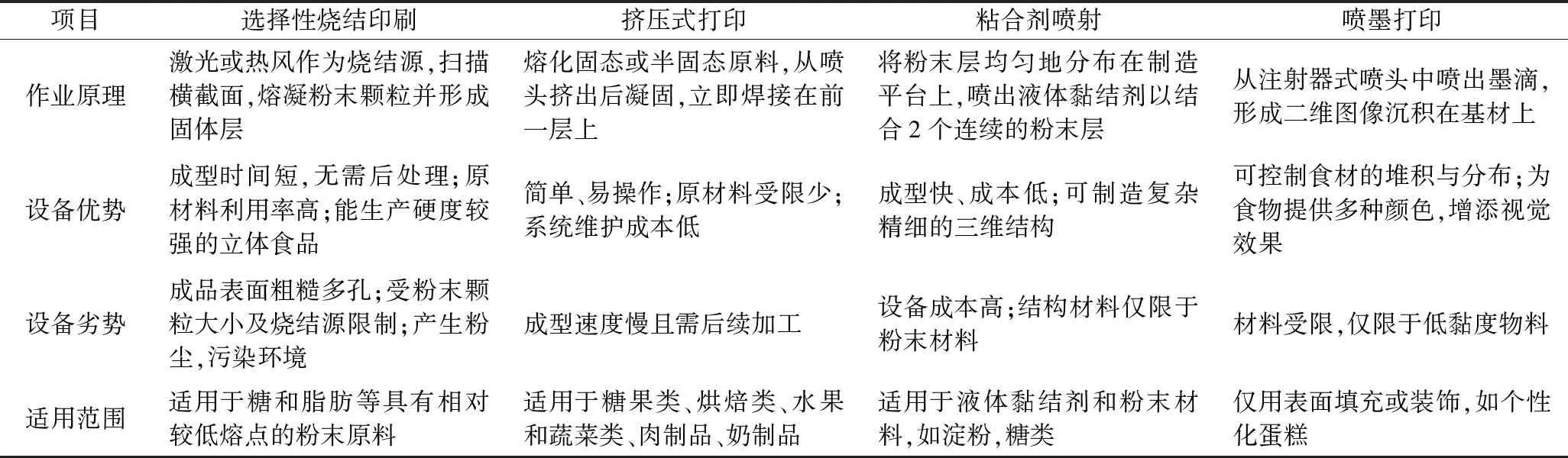

3D打印技术也称为增材制造和固体自由形式制造,其特点是直接从预先设计的文件中采用一层一层的材料沉积模式[26~27]。目前,食品领域中可用的3D打印技术通常包括4种类型:挤压式打印,选择性烧结印刷,粘合剂喷射和喷墨打印[28],其原理、优势、局限性和适用范围见表2。人造肉是利用挤压式打印技术,将“肉泥”进行挤压,使蛋白质熔融从喷头挤出后凝固形成层状纤维结构进而仿真肉制品,但因受到挤出喷头的限制,仿真的肉制品与真肉纤维结构还存在一定差距[29-30]。

表2 比较不同的3D打印技术Table 2 Comparing different 3D printing technologies

2 植物蛋白肉加工与生产的主要影响因素

2.1 工艺配方

2.1.1 蛋白质

蛋白质是形成类似肉类纤维结构的主要成分,亦是影响产品品质及产品差异化的重要因素,植物蛋白肉生产时所用的蛋白含量一般为50%~70%。许多学者认为,蛋白质熔融和变性是形成组织化的前提,其机理在于:蛋白质经高温高压等作用,分子链沿流动方向展开,暴露出疏水基团,使之团聚形成熔融体;而后蛋白质发生变性,失去天然结构,形成各向异性的取向结构;最后熔融态的黏性面团经高温瞬间骤降至低温(70 ℃),完成向橡胶态和玻璃态的转变,形成组织化蛋白。在加工过程中,蛋白质发生变性,使维持其结构的氢键、二硫键等被破坏,进而形成纤维结构,蛋白质变性程度也是影响组织化程度的重要因素,康立宁等[31]研究发现,蛋白质的溶解氮指数越高,变性程度越小,组织化能力越好,纤维结构越强,大豆蛋白产品品质越好。研究表明,蛋白质种类和含量能够显著影响蛋白组织化程度,从而影响植物蛋白肉制品的品质。增加蛋白质含量可提高蛋白质的物理性质,组织化时热凝胶作用强,纤维结构明显[32-33]。对于大豆蛋白,含量在53%~60%,纤维结构较好[34];对于花生蛋白,含量在34%~63%,纤维化程度呈先升高后降低趋势[35];对于小麦蛋白,含量在64%~88%,纤维化程度随蛋白含量的增加逐渐降低[36]。

植物蛋白肉配方中,添加不同品种的蛋白粉会对产品品质产生不同的影响。常晓明等[37]研究发现,添加15%~25%的大豆分离蛋白粉可提高组织化程度,使大豆蛋白制品结构紧致,大豆分离蛋白粉可改善植物蛋白肉产品松散的质地。花生蛋白粉具有芳香气味,添加5%~10%花生蛋白粉,可使花生蛋白制品组织更加细腻[38]。赵知微[39]研究发现,添加3%~7%谷朊粉的植物蛋白产品,组织化程度和纤维结构较好,口感更接近真肉,谷朊粉是植物蛋白产品的必要成分,具有形成立体网络结构的能力,且黏弹性、成团性以及成膜性强。

2.1.2 碳水化合物

碳水化合物中淀粉和纤维素是植物蛋白肉配方的重要组成部分,有助于催化蛋白质、脂质和水分形成稳定的结构,从而改善产品质地和黏稠度、凝胶性、稳定性。在加工过程中,碳水化合物镶嵌于蛋白质中,影响其相互作用,阻碍蛋白质聚集和交联,但稳定了疏水作用,且增强了维持纤维结构的作用力。洪滨等[40]研究发现,淀粉含量的高低会影响组织化蛋白产品的形状、硬度和风味等,在加工过程中淀粉发生降解产生还原糖类,经美拉德反应影响产品的色泽和风味;随着淀粉含量的增加(0%~8%),纤维结构越来越疏松,这是由于淀粉糊化导致物料发生膨胀或变形,或是由于淀粉与蛋白的结合会降低蛋白质的聚集程度,从而降低产品组织化程度,但是淀粉可以作为增稠剂改善产品质地和稳定性[41]。纤维素会影响植物蛋白肉产品的凝胶性和持水性等,在加工过程中纤维素发生膨胀,结合水能力增强,有利于提高产品的持水性。研究表明,甲基纤维素是一种有效的食品粘结剂,具有良好的水溶性和凝胶性,可提高植物蛋白肉产品的持水性和稳定性[42]。

2.1.3 脂肪

植物蛋白肉配方中加入脂肪的作用是促进产品多汁、嫩滑的口感,防止加工和烹饪过程中粘结,含量一般为2%~10%。在加工过程中,脂肪与蛋白质、淀粉等形成脂质复合物,降低脂肪氧化程度和游离脂肪酸含量,延缓淀粉糊化、延长产品货架期,改善植物蛋白肉产品品质和口感;但是脂肪含量过高会发生滑移显著降低剪切力导致产品不能稳定挤出或者成形,从而影响产品品质。张汆[35]研究发现,脂肪含量在2.5%~4%,组织化程度较高,成型时脂肪经挥发、氧化,促进组织化花生蛋白制品外观逐渐光滑、柔软且富有光泽,但硬度、咀嚼度逐渐下降。目前的研究主要集中在模拟脂肪,增加产品咀嚼性和适口性。AKYAR[43]混合椰子油、菜籽油等植物油脂制成风味类似物,用椰子肉模仿肉糜中的大块脂肪。JIMNEZ-COLMENERO等[44]研究表明,魔芋凝胶可作为脂肪代替品用于植物蛋白肉产品中。

2.1.4 其他成分

风味物质和着色剂等其他成分在影响植物蛋白肉的风味和色泽等方面发挥重要作用。风味物质可增加产品香味,使之有“肉味”而满足消费者的味觉需求。通过气相色谱质谱联用仪可知肉香味是由含硫化合物以及一些微量的醛、酮、醇等组成,鲜味则是由肉中蛋白、脂肪等形成[45]。目前,应用于植物蛋白肉产品的风味物质包括基本调味料、天然香料、提取物、肉味香精等。高应瑞[46]研究表明酵母菌株合成的牛肉香精口感醇厚,香气突出,可改善产品风味。着色剂是工艺配方中必不可少的成分,其可赋予产品“肉色”,使之增加消费者的购买欲,应用于植物蛋白肉产品的着色剂包括红曲红、甜菜红、番茄红、高梁红等,这些普通着色剂可使产品增色,但还不足以模拟肉色。YANG等[47]利用大豆组织蛋白和毕赤酵母合成大豆血红蛋白,结果表明,无论其颜色还是味道(主要是血腥味)都与真的血红蛋白和肌红蛋白很相似。

2.2 加工条件

2.2.1 水分

水分会影响植物蛋白肉产品的纤维结构、风味及口感,是植物蛋白肉加工的必备条件,其在一定程度上有助于蛋白质分子的展开和排列,促进纤维结构的形成。魏益民等[48]研究发现,水分是影响植物蛋白肉产品组织化纤维结构形成的重要因素,提出了“膜状气腔”理论假设:蛋白质发生变性,改变天然结构,水分气化形成“膜状气腔”,而后“ 膜状气腔”经压缩形成具有纤维结构的蛋白产品。水分含量较高时(>40%),物料间相互作用剧烈,暴露出大量疏水基团,蛋白质变性加剧,植物蛋白肉产品持水性高;水分含量较低时(<40%),物料间相互作用小,组织化程度较轻。高水分条件下,蛋白分子聚集主要依靠疏水作用;低水分条件下,二硫键取代疏水作用成为稳定蛋白分子聚集的作用力。水分含量从 28%升高至60%过程中,二硫键与疏水作用发生协同作用,有利于纤维化程度的提高[49-50]。水分含量的增加可改善加工过程中物料的流动性,降低加工强度和压力,减少膨化现象,提高产品结构的紧密性。随着水分含量的增加,虽然产品纤维化程度增加,但同时也降低了产品的风味[51]。

2.2.2 温度

加工过程中的热处理会影响植物蛋白肉产品的纤维结构和品质。温度的控制至关重要,低温条件下,蛋白质只发生热变性而不发生组织化;高温条件下,会打破蛋白质的天然结构,使蛋白质分子降解成小片段,而后通过二硫键形成聚合体,开始组织化[52]。随着温度的升高(120~160 ℃),蛋白质分子内二硫键断裂,分子间二硫键逐渐形成,但温度过高(>150 ℃)会破坏二硫键的形成,从而降低组织化程度。AREAS[14]研究表明,大豆蛋白挤压组织化过程中,主要是半胱氨酸残基形成的二硫键和非特异性的疏水和静电相互作用促进了蛋白质纤维结构的形成。不同品种的蛋白质,组织化时所需要的温度不同。对于大豆蛋白,温度在145~155 ℃时,物料充分熔融,组织化程度最好,呈现明显的纤维结构,大豆蛋白肉制品咀嚼感较强[53];对于花生蛋白,温度在140~150 ℃时,开始组织化,形成纤维结构紧密的花生蛋白制品[35];对于小麦蛋白,温度在150~170 ℃时,蛋白质完全变性,交联形成纤维结构丰富的小麦蛋白制品[36]。

3 植物蛋白肉的国内外研究现状及存在问题

3.1 国内外研究现状

近年来(2015~2020年),随着人造肉产品的迅速增长,植物蛋白肉市场也在不断扩张。消费者对加工程度低、营养丰富且健康的食品,市场趋势表明,消费者愿意购买肉类代替物或肉类仿真产品[54]。KYRIAKOPOULOU等[55]表明,欧洲和北美的肉类代替品市场已经从素食消费市场扩展到肉食和肉类消费市场。数据表明,预计2019年至2024年植物蛋白肉市场将以7.9%的复合年增长率增长,其中增长最快的市场是亚太地区,最大的市场是[[42]。总体而言,全球以植物为基础的肉类工业预计到2025年达到212.3亿美元[42]。

目前,美国和欧洲等地都已开展大量人造肉相关研究,但我国在此研究和应用方面还缺乏较为系统的研究。国外的植物蛋白肉产品主要以素肉饼、素肉肠和素鸡块为主,可加工成汉堡、热狗、炸鸡块等,成本较高。而国内主要以传统素肉为主,通过加工植物蛋白制成素肉饼、素鸡、素鸭等产品,成本较低。由表3可以看出,国产植物蛋白肉在价格上已经比国外植物蛋白肉更具优势,且中国传统素肉产业链完整,可实现规模化、集约化生产,从而更好的降低成本。但国产植物蛋白肉与真肉差距较大,肉色较深无光泽感且肉质感差,无咀嚼脂肪、软骨等口感等。深入研究植物蛋白肉的感官特性,使其在视觉、味觉、嗅觉等方面模拟肉类是国内外研究人员未来的研究方向。

表3 市售植物蛋白肉基本信息Table 3 Basic information of commercially available plant-based meat

3.2 存在问题及发展趋势

植物蛋白肉尚存在诸多问题,包括色泽、口感、质地和风味等方面。

首先,颜色常被认为是增强消费者购买欲的重要指标之一,植物蛋白肉的颜色应具备其在烹饪前、烹饪中和烹饪后都与真肉相类似的特性。但目前应用于植物蛋白肉的食品色素,颜色较深、不自然、易氧化且缺乏肉色的光泽感。为解决这一问题,模拟肉色的研究主要集中在开发食品级菌株来合成植物血红素和血红蛋白[47]。因此,今后的研究方向或是应用此技术开发食品级菌株合成不同动物来源的血色,使植物蛋白肉色泽更接近真肉,满足消费者的视觉需求。

其次,肉质感是消费者接受植物蛋白肉最重要的指标,应与真肉类似,具有组织纤维紧密且富有弹性、柔嫩多汁且有嚼劲的特性。但目前市售的植物蛋白肉肉质纤维感不强、整体质地较松散、无咀嚼脂肪、软骨、筋膜等口感,为解决这一问题,需继续研究高水分挤压技术,组织化植物蛋白使其产生纤维结构紧密且富有弹性的即食蛋白;开发食品黏结剂和亲水胶体增强凝胶性和提高持水性,从而减少烹饪中汁液的损失;利用植物油和魔芋凝胶等模拟动物脂肪和软骨增加口感。朱嵩[23]研究了高水分挤压技术应用于花生蛋白素肠的生产制备,结果表明,高水分挤压技术可生产出具有较好纤维结构的即食蛋白。SCHUH等[56]研究了甲基纤维素对乳化香肠特性的影响,结果表明,甲基纤维素添加量在0.7%~2%,可降低香肠制品的水分损失,同时增强结合水的能力,从而提高产品的持水性。JIMNEZ-COLMENERO等[57]研究了魔芋凝胶作为脂肪代谢物的特性,结果表明,其稳定的凝胶性能特别适合作为猪肉脂肪代替品。因此,今后的研究方向将是继续深入研究高水分挤压技术大规模生产制备即食蛋白产品,开发新的材料和技术模拟脂肪和软骨组织,增加凝胶性和持水性,提高肉质感以及增强适口性,满足消费者的味觉要求。

风味物质是消费者接受植物蛋白肉的重要指标之一,应具备在烹饪中和烹饪后都存在“肉味”。目前用于植物蛋白肉的调味品和肉味香精,包埋效果差、香气弱,粉味重,为解决这一问题,需通过分析肉类的风味物质从而研发香气逼真的肉味香精,采用蛋白酶解物、植物油、氨基酸、还原糖等经美拉德反应合成肉味香精;利用酵母菌株合成风味强化肽仿真肉香提升呈味作用。沈军卫[58]研究了利用大豆蛋白酶解物制备猪肉香精的工艺,结果表明所制备的猪肉香精具有较好的肉香味、脂香味和酱香味。高应瑞[46]研究了利用毕赤酵母发酵制备牛肉香精的工艺,结果表明所制备的牛肉香精香气突出,口感醇厚,留香时间长。未来的研究方向将是研究多种不同技术开发多种香气浓郁的肉味香精,使植物蛋白肉风味更接近真肉,满足消费者的嗅觉需求。

4 总结与展望

综上所述,目前国内外均已具备植物蛋白肉市场基础且市售产品逐渐增多,其生产工艺逐步完善走向工业化。但仍存在以下两点问题,其一是市售产品与真肉相比仍存在肉色不自然、缺乏光泽感,结构松散咀嚼感差,风味差异大等差距;其二是生产成本较高尚未达到大规模生产条件。针对这些问题,未来研究方向有:(1)扩展植物蛋白来源,改良植物蛋白品质,优化生产设备对原料的高要求,降低生产成本,推进植物蛋白商业化;(2)研发价格低廉的食品级菌株生产血红蛋白、脂肪、风味肽等辅料;(3)研究肉质纤维结构改善植物蛋白纤维感弱、咀嚼感差等问题;(4)推动食品3D打印技术在人造肉方面的应用,塑造纤维紧密的肉类三维结构。

植物蛋白肉商业化潜力巨大,我国食品界应加强对植物蛋白肉的系统研究,特别是加强植物蛋白肉纤维结构、肉色、风味等研究,提高消费者对植物蛋白肉的接受度和喜爱度,节约动物蛋白资源,保护环境。