恒功率放电下锂离子电池的产热特性

甘云华 谭梅鲜 梁嘉林 罗燕来 王建钦 何林峰

(华南理工大学 电力学院∥广东省能源高效清洁利用重点实验室,广东 广州 510640)

锂离子电池因其具有工作电压高、能量密度大、寿命长、自放电率低和贮藏时间长等优点,广泛应用于电子产品、储能和电动汽车等领域[1- 3]。

锂离子电池充放电过程中伴随着复杂的电化学反应、物质和能量传输,电池自身的产热和工作条件、冷却方式等共同影响电池内部的温度场,从而影响其综合性能。电池内部的温度分布不均匀,进而可能导致电池局部过热,一旦造成热失控,后果将极为严重,所以需要对电池内部的各层产热和产热来源进行分析,为电池热管理系统的设计提供依据。

随着计算机技术的快速发展,越来越多的学者采用有限元的方法对电池进行多物理场建模与分析。描述锂离子电池产热特性的模型可分为热模型[4- 5]、电-热耦合模型[6- 7]和电化学-热耦合模型[8- 10]等。其中,电化学-热耦合模型综合电池内部电化学反应,基于多孔电极理论,通过电化学模型直接计算产热率分布,具有较高的计算精度,广泛应用于电池的电化学与热特性研究。文献[9,11- 13]通过建立锂离子电池的电化学-热耦合模型,计算了不同恒流放电倍率下锂离子电池的可逆热、不可逆热和总产热量,但都是从电池整体的产热量来分析,并没有针对电池内部电芯单元各层的产热量进行分析。此外,恒功率放电是电池实际运行工况中的典型放电方式[14],然而目前有关恒功率放电下电池产热特性的研究仍鲜见报道,因此十分有必要研究恒功率放电下锂离子电池的产热特性。

为研究恒功率放电方式下电池的产热特性,本研究建立电池的电化学-热耦合模型,对放电过程中电池内部单元各层的产热量进行分析,并探究正负极可逆热和不可逆热的差异性,最后分析电极厚度对各层产热特性的影响。以期为锂离子电池热管理系统开发和设计提供重要参考依据。

1 模型建立

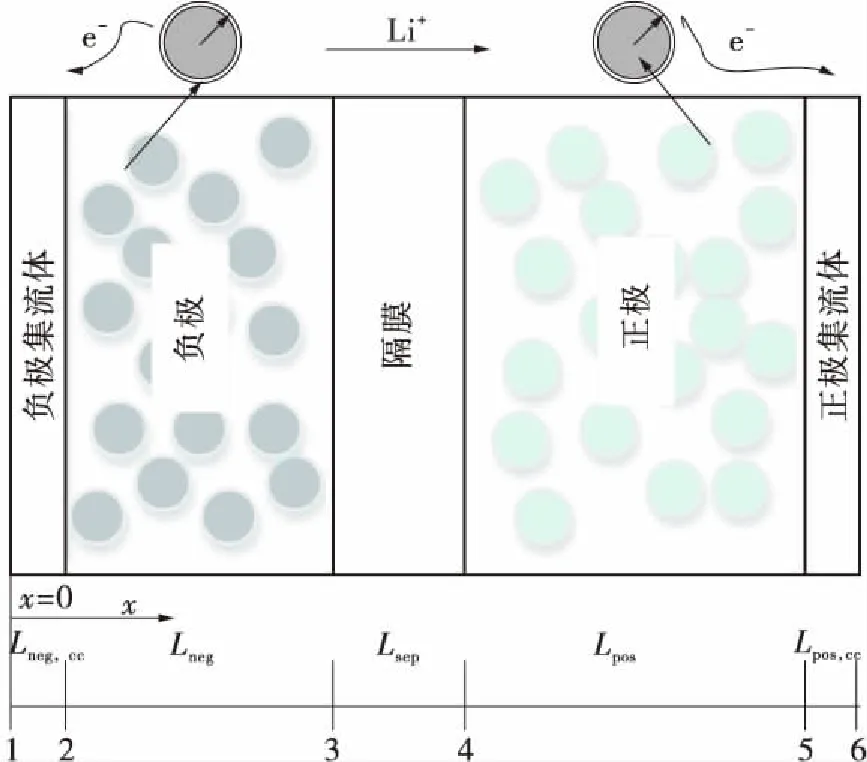

本研究中磷酸铁锂电池的电化学模型基于多孔电极理论和浓溶液理论,包含质量守恒方程、电荷守恒方程、能量守恒方程和电化学动力学[13,15]。电极活性材料假设由均一球形颗粒组成,磷酸铁锂电池内部电芯单元按区域分为5层,分别为负极集流体、负极、隔膜、正极和正极集流体,其电芯单元模型的计算域示意图如图1所示。图1中L表示厚度,下标“neg,cc”、“neg”、“sep”、“pos”、“pos,cc”分别表示负极集流体、负极、隔膜、正极和正极集流体。

图1 锂离子电池模型计算域的示意图

Fig.1 Schematic of a lithium-ion battery model calculation domain

1.1 质量守恒

放电过程中,锂离子电池的质量守恒包括固相质量守恒和液相质量守恒。锂离子在固相球形颗粒中的传递过程可由菲克定律描述:

(1)

式中:c、D、r、t分别表示锂离子浓度、扩散系数、反应界面半径、时间,下标s代表固相。

电极材料颗粒的中心没有锂离子的流动,颗粒的边界上,由于电化学反应,锂离子嵌入/脱嵌,其边界条件为

(2)

(3)

式中:rp、jloc、F分别表示电极材料颗粒半径、电极表面局部电流密度、法拉第常数。

液相中锂离子的浓度变化由锂离子在液相中的扩散和迁移所决定。扩散过程可由浓溶液理论来描述:

(4)

(5)

(6)

式中:ε、Sa、t+、γ分别表示体积分数、电极的比表面积、离子迁移数、Bruggeman数,下标e表示液相,上标eff表示对参数进行Bruggeman修正。

在边界2和边界5处(即电极与电极集流体界面)的液相传质为零,因此其边界条件分别为

边界2处:

(7)

边界5处:

(8)

1.2 电荷守恒

电荷守恒包括固相电子电荷守恒和液相离子电荷守恒。固相电子电荷守恒可根据欧姆定律描述为

(9)

(10)

(11)

边界1处电势设为零,对于恒功率放电,边界6处设为电池的平均功率密度。其边界条件分别为:

边界1处

(12)

边界6处

pc|x=Lneg,cc+Lneg+Lsep+Lpos+Lpos,cc=-σcc·c

(13)

液相离子电荷守恒可根据浓溶液理论来描述:

(1-t+)

(14)

(15)

式中:R、T、f±分别表示气体常数、热力学温度、液相活化系数。

边界2和边界5处(即电极与电极集流体界面)的锂离子通量为零,即:

(16)

1.3 电化学动力学

电极表面局部电流密度可根据Butler-Volmer方程来计算:

(17)

式中:j0、αa、αc、η分别表示交换电流密度、阴极传递系数、阳极传递系数、电极过电势。其中,交换电流密度与固相、液相锂离子浓度有关;过电势等于固相与液相电势差减去热力学平衡电势。

j0、η的计算公式如下所示:

(18)

(19)

式中:k0、Ueq分别表示反应速度常数、平衡电势,下标surf表示活性材料颗粒表面,max表示最大值。

1.4 能量守恒

考虑电池内部温度变化对其电化学反应的影响。以电化学模型中的产热量为热源,建立传热模型计算电池内部温度场,并将传热模型的平均温度反馈到电化学模型中,从而实现两种模型的耦合。能量守恒方程为

(20)

式中:ρ、cp、λ、q分别表示密度、比热容、导热系数、产热率。

产热率q是正负极电极、隔膜和正负极集流体产热率的总和:

q=qneg,cc+qneg+qsep+qpos+qpos,cc

(21)

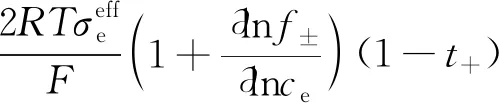

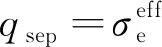

对于正负极电极,根据产热机理的不同,可将电池充/放电过程的产热率分为可逆热qre和不可逆热qirr,计算公式为

(22)

(23)

其中不可逆热表达式中第一部分为极化热,其余部分为欧姆热。

对于隔膜:

(1-t+)(lnce)·e

(24)

对于正负极集流体:

qc=σc(c)2

(25)

根据牛顿冷却定律,锂离子电池热模型的边界条件可以用下式描述:

-λT=-h(Tamb-T)

(26)

式中:h、Tamb分别为自然对流换热系数、环境温度。

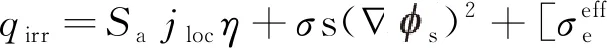

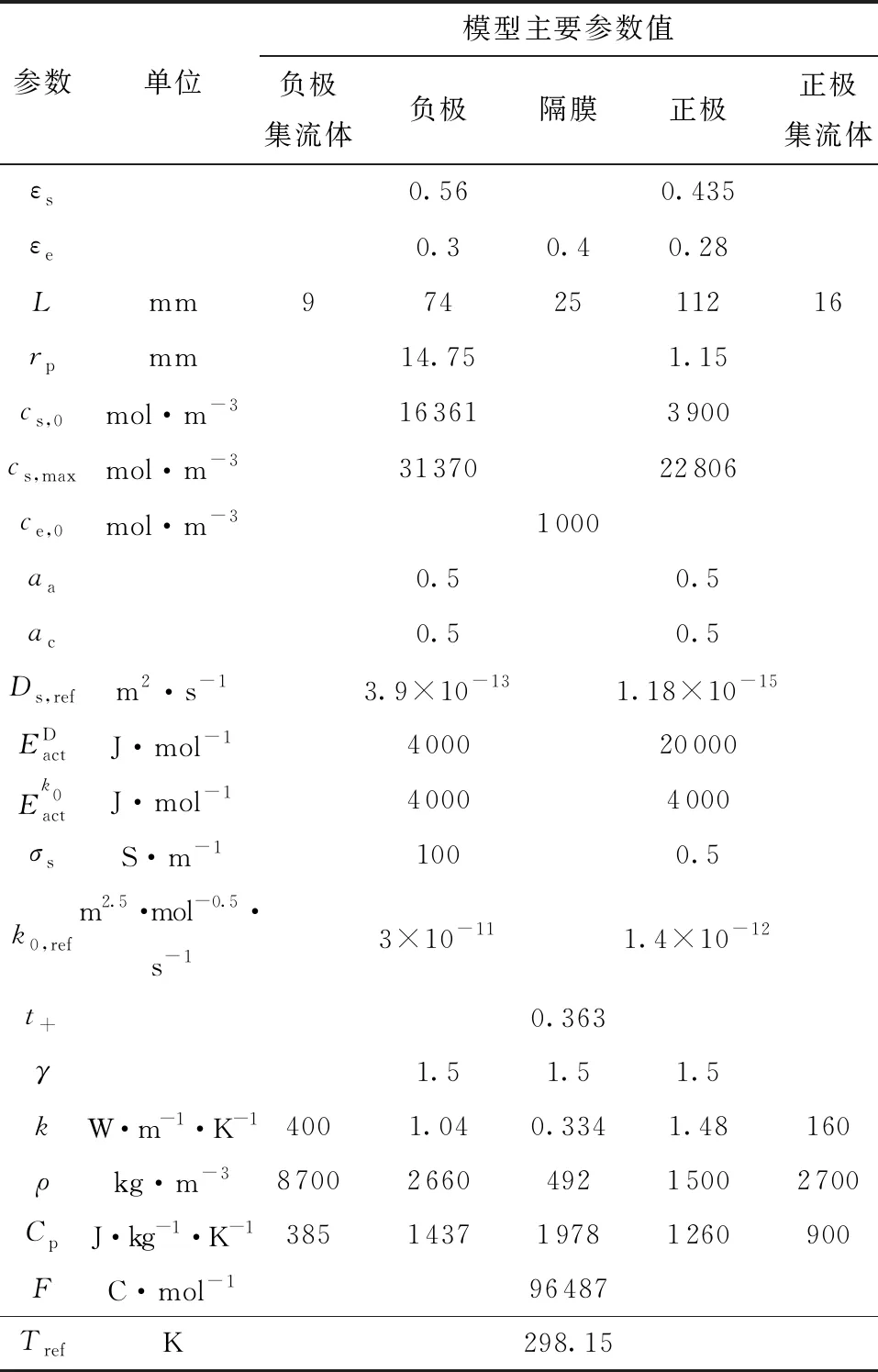

1.5 模型参数

本研究选取的研究对象为圆柱形磷酸铁锂32650电池,标称容量为5 Ah,负极材料为LixC6,正极材料为LiyFePO4,电解质溶液为1 mol/L的LiPF6溶液,其中溶质为LiPF6,溶剂为体积比为 1:2 的 EC和DEC。模型主要参数如表1所示[9,13,16]。

表1 模型主要参数[9,13,16]

平衡电势Ueq由正负极锂离子浓度及参考温度决定,即:

Ueq=Uref,eq+(dUeq/dT)(T-Tref)

(27)

式中:Uref,ed为参考温度下的平衡电势,dUed/dT、Tref分别表示电极的熵变、参考温度。其中,正负极在25 ℃的参考温度下平衡电势Uref,ed的表达式为[16]

(28)

y)1.319 8)-3.247 4×10-6exp(20.264 5×

(1-y)3.800 3)+3.248 2×10-6×

exp(20.264 6(1-y)3.799 5)

(29)

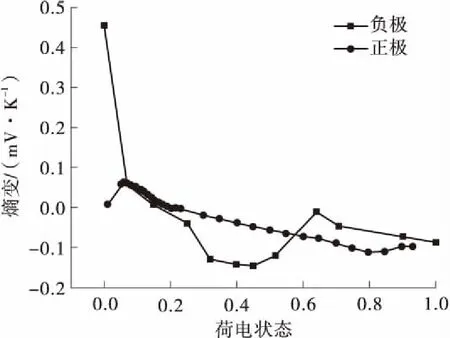

正负极的熵变可通过实验确定[17- 18],其变化曲线如图2所示。

图2 电极熵变随荷电状态的变化

充/放电过程中固相扩散系数、液相电导率和反应速率常数随温度变化均有显著变化。可用阿伦尼乌斯公式表示上述物理量随温度的变化关系[19]:

(30)

电解液电导率σe和锂离子液相扩散系数De与电解质中液相锂离子浓度和温度有关,其表达式为

σe(ce,T)=10-4ce×1.254 4×(-8.248 8+

0.053 248T-0.000 029 87T2+0.262 35×

0.001ce-0.009 306 3×0.001ceT+

0.000 008 069×0.001ceT2+0.220 02×

(31)

(32)

2 实验验证

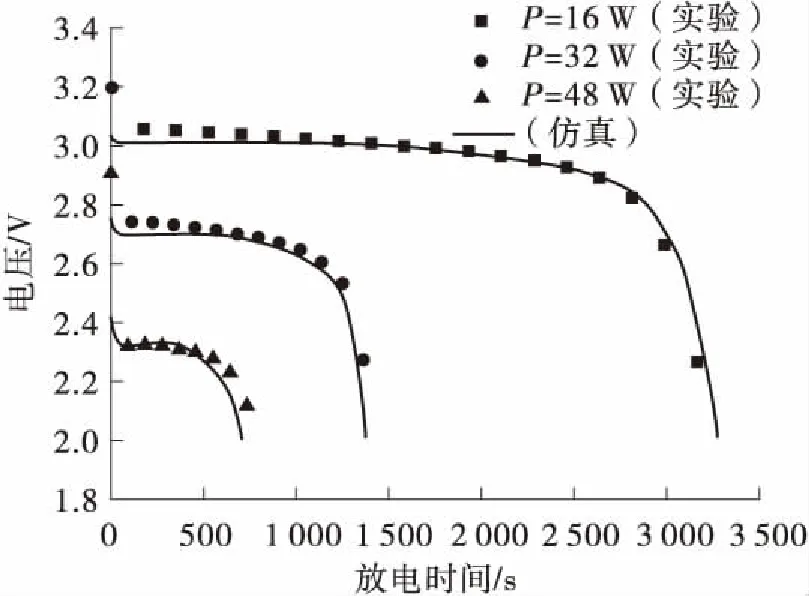

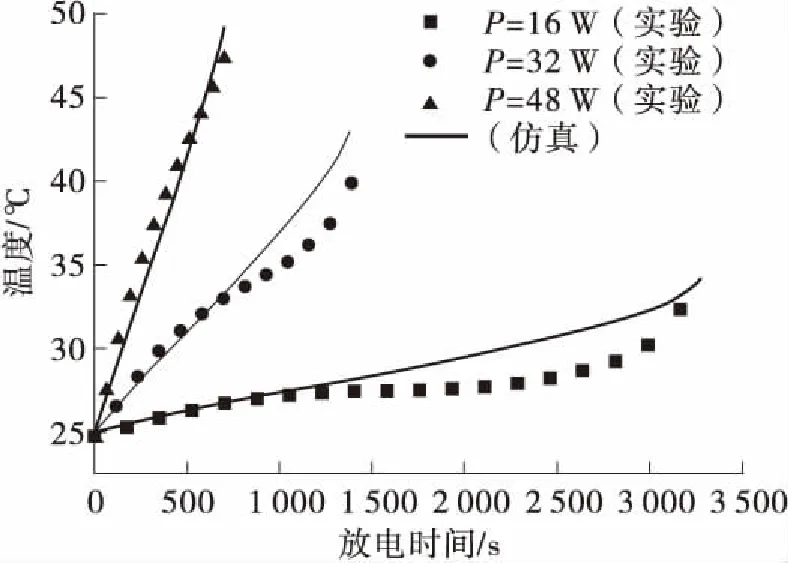

模型采用有限元软件COMSOL进行求解。为验证模型的准确性,在25 ℃环境温度下,以16、32、48 W 3种功率进行电池恒功率放电实验。以商用磷酸铁锂32650电池(3.2 V/5 Ah)为研究对象,采用动力电池检测仪(BTS- 4000)和恒温箱(SPX- 80)进行了25 ℃恒温条件下的恒功率放电实验。电池放电过程中的表面温度由K型热电偶监测。仿真结果与实验结果的对比如图3所示。

(a) 电压随放电时间的变化

(b) 温度随放电时间的变化

图3 电压和温度随时间变化的仿真结果与实验结果

Fig.3 Simulation results and experimental data of voltage and temperature variation with time

结果表明,电压和温度随放电时间变化的仿真结果与实验结果较为一致。仿真结果与实验结果存在较小差异的主要原因是:模型参数主要是从参考文献中获取,与当前电池的参数可能不完全一致;此外,模型存在一定假设,与实际情况不可避免的存在差异。电压和温度仿真与实验的最大相对误差分别为14.0%和8.9%,平均相对误差为0.5%和3.6%,仿真结果能够较好地描述电池内部实际的电化学和热行为。

3 结果与讨论

3.1 各层产热特性分析

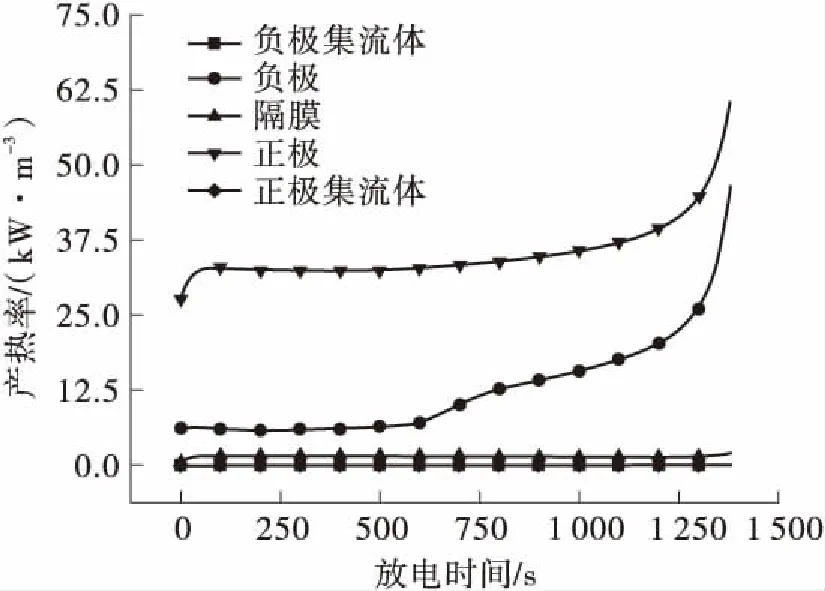

放电过程的产热量是影响锂离子电池温度分布的关键因素。放电功率(P)为32 W时锂离子电池单元各层的产热率随放电时间的变化曲线如图4所示。

图4 各层产热率随放电时间的变化(P=32 W)

Fig.4 Heat generation rate variation of each layer with discharging time (P=32 W)

由图4可知,正极的产热率最大,负极次之,正负极集流体的最小。负极的产热率变化程度最大,在放电过程中,初期基本不变,然后缓慢增大,最后急剧增大;正极的产热率仅在放电后期急剧增大;隔膜和正负极集流体的产热率基本保持不变。这与各层产热率的来源有关,隔膜和正负极集流体的产热率只由不可逆欧姆热组成,而正负极的产热率还受到不可逆极化热和可逆电化学热的影响。

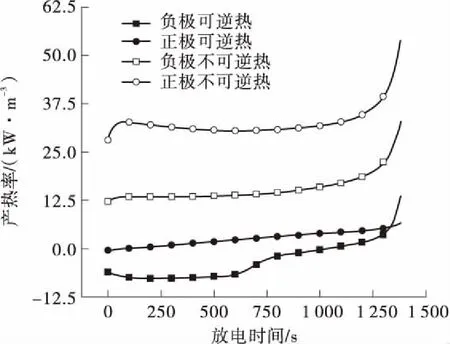

图5为放电功率32 W时正负极可逆热与不可逆热随放电时间的变化曲线。

由图5可见,负极的可逆热变化较大,正极的可逆热变化较小。可逆热变化的主要原因归结于正负极材料熵变dUed/dT的变化,负极的dUed/dT变化范围大于正极的变化范围;正极和负极的不可逆热变化趋势基本一致,放电前期基本不变,放电后期快速增大。这是因为放电后期,负极锂离子浓度较小而正极锂离子浓度接近饱和,在负极或正极锂离子脱嵌或嵌入的阻力较大,正负极的过电势快速增大,进而不可逆热快速增大。

图5 正负极可逆热与不可逆热随放电时间的变化(P=32 W)

Fig.5 Variation of reversible and irreversible heat generation rate of positive and negative electrodes with discharging time (P=32 W)

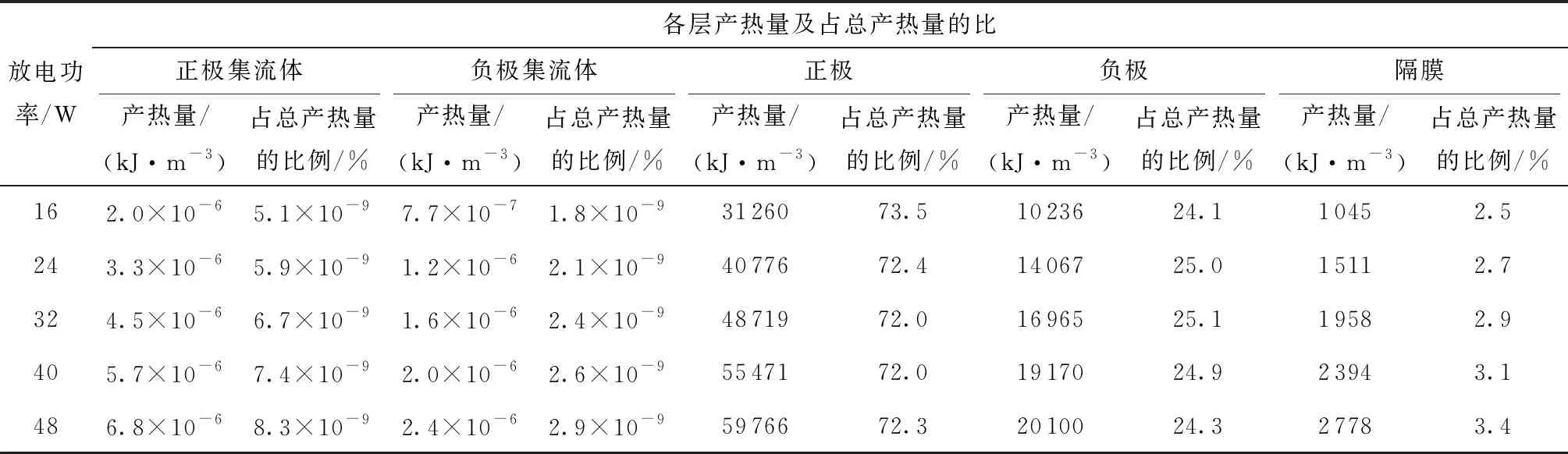

在不同的应用场合中,电池需要在不同的功率下放电。不同放电功率下各层产热率随放电时间的变化趋势与图4基本一致。为更直接地表征不同放电功率过程中电池单元各层的产热总量情况,对各层产热率进行积分,得到电池单元各层整个放电过程中的产热量(Q),如表2所示。

由表2可知,随着放电功率的增大,各层的产热量增大,但各层产热量占总产热量的比值基本不变。在不同放电功率下,正极产热量均在70%以上,负极的在24%以上,隔膜的在2%以上,正负极集流体的小于0.1%。

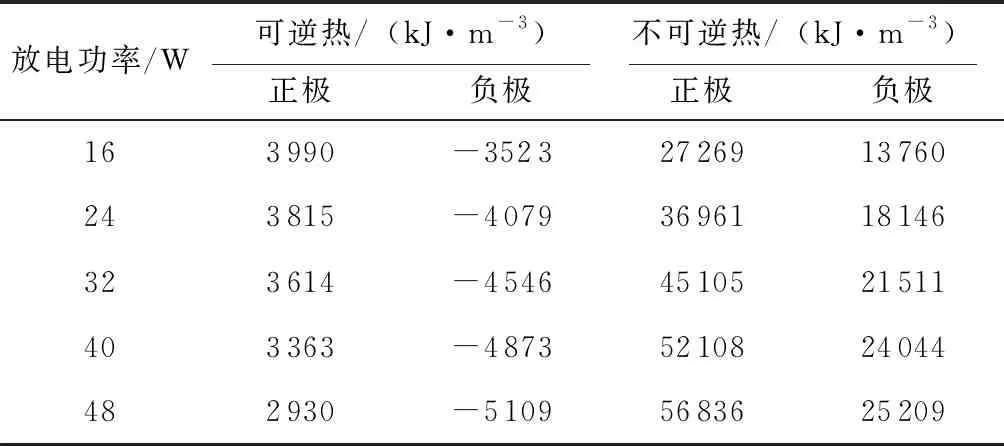

不同放电倍率下电池放电过程正负极总的可逆热与不可逆热如表3所示。

由表3可知,随着放电功率的增大,正负极的可逆热均减小,不可逆热均增大。可逆热主要由电化学反应引起,而在放电过程中电化学反应存在吸热过程。

3.2 正极电极厚度对电池产热量的影响

由3.1节可知,正极的产热量是电池产热量的最主要来源,占总产热量的70%以上。因此,本节改变正极电极厚度(分别为92、102、112、122和132 μm),研究不同正极电极厚度对电池产热量影响的变化规律。

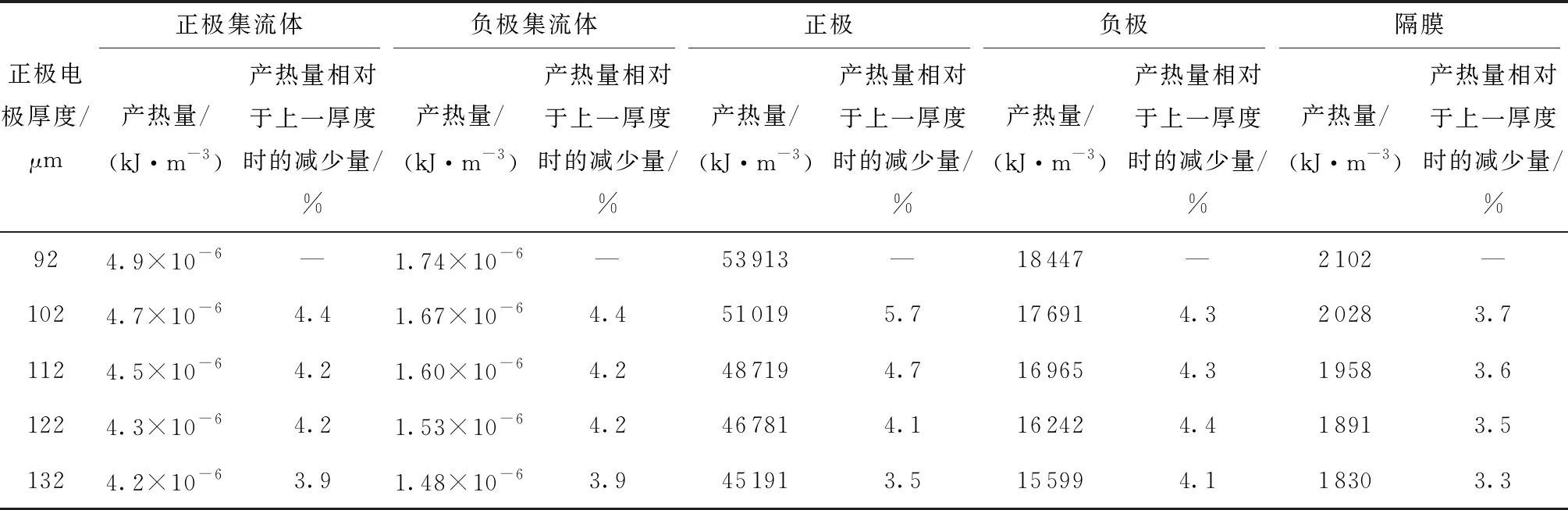

放电功率为32 W时电池单元各层产热量随正极电极厚度的变化如表4所示。

表2 各层产热量随放电功率的变化

表3 正负极可逆热与不可逆热随放电功率的变化

Table 3 Variation of reversible and irreversible heat generation of positive and negative electrodes with discharging power

放电功率/W 可逆热/(kJ·m-3) 不可逆热/(kJ·m-3)正极负极正极负极163990-35232726913760243815-40793696118146323614-45464510521511403363-48735210824044482930-51095683625209

由表4可知,正极电极厚度增大,各层产热量均减小。这是因为正极极片厚度增大,锂离子的传递路径增长从而不利于锂离子传递,使得电化学反应速率变小,电芯单元的电流密度减小,各层产热量均减小。正极产热量的相对减小量从正极电极厚度由92 μm增至102 μm 时的5.7%,减小到正极电极厚度由122 μm增至132 μm 时3.5%,相差2.2个百分点。可见,随着正极电极厚度的增大,其对正极产热量的影响程度逐渐减小。而其他各层的产热量基本随正极电极厚度的增大呈线性下降。这是因为正极产热量还受到正极电极极化的影响。正极电极厚度增大,不利于正极中锂离子的脱嵌和传输,正极极化程度加大,正极不可逆极化热增大。因此正极电极厚度增大,正极产热量减小程度减小。

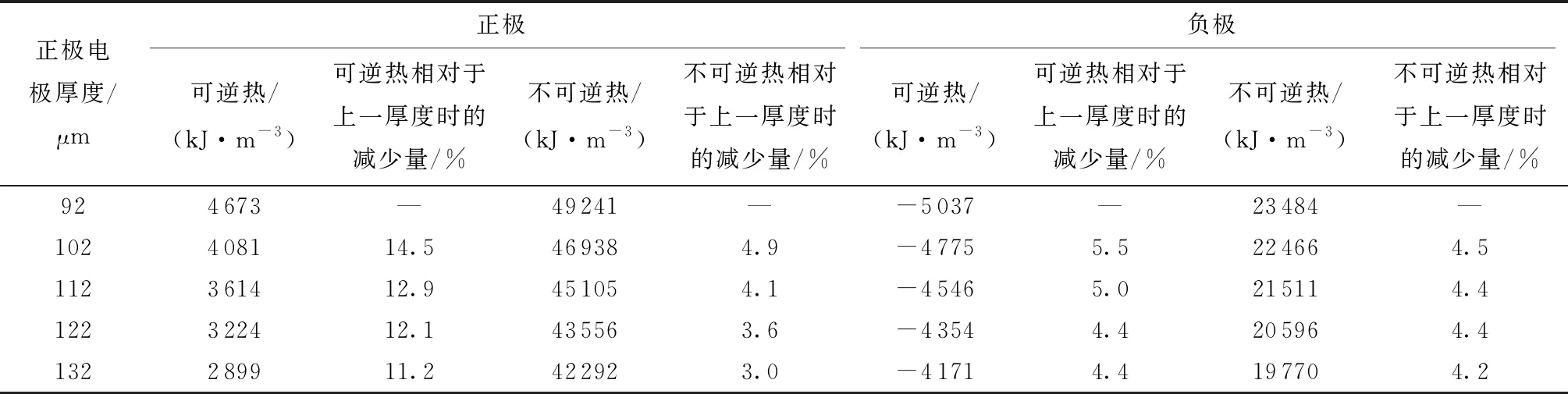

放电功率为32 W时电池正负极可逆热与不可逆热随正极电极厚度的变化如表5所示。结果表明,正极电极厚度的增大,正负极可逆热与不可逆热的绝对值均减小。正极电极厚度对产热量的影响依次为正极可逆热、正极不可逆热、负极可逆热、负极不可逆热。对于可逆热,正极电极厚度增大,锂离子在正极内迁移难度增加,正极与隔膜交界面的锂离子难以得到及时补充,使得交换电流密度减小,电化学反应速率变小,可逆热绝对值减小。对于不可逆热,其主要由内阻和电流密度共同作用。正极电极厚度增大,锂离子的传输路径增大导致内阻增加,但不可逆热受电流密度影响更显著,因此不可逆热也减小。

表4 各层产热量随正极电极厚度的变化(P=32 W)

表5 正负极可逆热与不可逆热随正极电极厚度的变化(P=32 W)

Table 5 Variation of reversible and irreversible heat generation of positive and negative electrodes with the thickness of positive electrode (P=32 W)

正极电极厚度/μm正极负极可逆热/(kJ·m-3)可逆热相对于上一厚度时的减少量/%不可逆热/(kJ·m-3)不可逆热相对于上一厚度时的减少量/%可逆热/(kJ·m-3)可逆热相对于上一厚度时的减少量/%不可逆热/(kJ·m-3)不可逆热相对于上一厚度时的减少量/%924673—49241—-5037—23484—102408114.5469384.9-47755.5224664.5112361412.9451054.1-45465.0215114.4122322412.1435563.6-43544.4205964.4132289911.2422923.0-41714.4197704.2

4 结论

基于多孔电极理论和浓溶液理论建立锂离子电池的电化学-热耦合模型,研究了恒功率放电下锂离子电池各层产热量的变化规律,并分析了正负极可逆热与不可逆热的差异,最后考察了正极电极厚度对电池单元各层产热量的影响。得到以下主要结论:

(1)放电过程中,隔膜和正负极集流体的产热率变化较小;负极的产热率变化程度最大,其值先基本不变,然后缓慢增大,最后急剧增大;正极的产热率仅在放电后期急剧增大。

(2)放电功率增大,正负极的可逆热减小,而不可逆热增大;各层产热总量均增大,而各层产热量占总产热量的比值基本不变。

(3)正极产热量对总产热量的贡献最大,其所占的比值大于70%;负极的次之,大于24%;正负极集流体的最小,其值小于0.1%。

(4)改变正极电极厚度,对正极可逆热的影响最大,正极不可逆热次之,负极可逆热再之,负极不可逆热最小。

(5)增大正极电极厚度可降低各层产热量,但是随着正极电极厚度增大,其对产热量的影响将减小。为保证电池的热安全运行,应适当增大电池正极电极的厚度。