80SS钢在模拟气井井筒环境中的腐蚀行为

王振嘉,牛 斌,徐东晓,许 勇,马 林,温宁华,李大朋

(1. 中石油长庆油田分公司 第一采气厂,靖边 718500; 2. 安科工程技术研究院(北京)有限公司,北京 100083)

随着国内气井的持续生产,气井油管陆续出现严重的腐蚀问题,局部井段出现腐蚀穿孔,给气田的安全生产带来严重隐患,造成巨大经济损失[1-2]。影响井下油管腐蚀的因素很多,如天然气中H2S、CO2含量、油管材料、气井中是否产水、井底有无积液以及是否添加缓蚀剂等。研究表明,H2S、CO2和Cl-是影响气井腐蚀的主要因素[3-4]。

某气田气井的平均地层温度为100 ℃,原始地层压力为20 MPa,CO2含量约为4.6%(质量分数)、H2S含量约为2 011 mg/m3,随着该气田逐渐进入开发中期,部分气井开始产出地层水,且产出水的矿化度最高达429.163 g/L。目前,对气井井筒腐蚀现状、腐蚀机理和腐蚀规律认识不清,缺乏经济有效且针对性的防腐蚀措施,是该气田井筒在腐蚀防治上存在的主要问题。而明确气井管柱腐蚀状况、腐蚀机理和腐蚀规律,对预防气井井筒腐蚀具有重要的指导意义。本工作通过腐蚀理论分析,结合井筒腐蚀模拟试验,明确不同H2S分压(0.005~0.1 MPa),CO2分压(0.1~1 MPa),温度(30~90 ℃)下井筒的腐蚀规律,为该气井井筒的腐蚀防护提供一定数据支撑。

1 试验

1.1 试验材料与介质

试验材料为井下常用管材80SS钢,将其加工成50 mm×13 mm×3 mm的挂片试样。试验前用砂纸逐级(至800号)打磨试样表面,并进行清洗、除油、冷风吹干,然后进行称量及尺寸测量,最后将试样放置在干燥器中待用。

腐蚀介质为模拟产出水,其中含13.5 g/L(Ca2++Mg2+),36.6 g/L Cl-,0.158 g/L HCO3-,矿化度为60.1 g/L。

1.2 试验装置与过程

利用动态高温高压釜进行腐蚀模拟试验。试验前,通过除氧仪对腐蚀介质进行除氧,向釜中放入已处理好的挂片试样,并向釜中通入氮气除氧,再加入除氧后的腐蚀介质,然后按如下试验条件进行腐蚀模拟试验。

(1) H2S分压p(H2S)分别为0.005,0.01,0.1 MPa,CO2分压p(CO2)为1.5 MPa,温度80 ℃,流速为2.5 m/s,试验周期168 h;

(2) CO2分压分别为0.1,0.5,1.0 MPa,H2S分压为0.01 MPa,温度80 ℃,流速为2.5 m/s,试验周期168 h;

(3) 温度分别为30,60,90 ℃,CO2分压为0.5 MPa,H2S分压为0.01 MPa,流速为2.5 m/s,试验周期168 h。

试验结束后,用去膜液对试样进行去膜、清洗、干燥和称量,采用失重法计算腐蚀速率vcorr。利用JSM-5800型扫描电子显微镜观察腐蚀试样的表面形貌;并采用X射线衍射仪(XRD)对油管表面的腐蚀产物进行物相分析。

2 结果与讨论

2.1 H2S对腐蚀的影响

图1为不同H2S分压情况下80SS钢的腐蚀速率。结果表明:在CO2分压为1.5 MPa,温度为80 ℃条件下,随着H2S分压的增大,80SS钢的腐蚀速率降低。当H2S分压为0.005 MPa和0.01 MPa时,腐蚀速率分别为1.69 mm/a和1.30 mm/a,根据美国腐蚀工程师协会(NACE)标准RP-0775-2005《油田生产中腐蚀挂片的准备和安装以及试验数据的分析》,属于严重腐蚀。当H2S分压为0.1 MPa时,腐蚀速率为0.12 mm/a,属于中等腐蚀。

图1 在CO2、H2S共存腐蚀环境中不同H2S分压下80SS钢的腐蚀速率

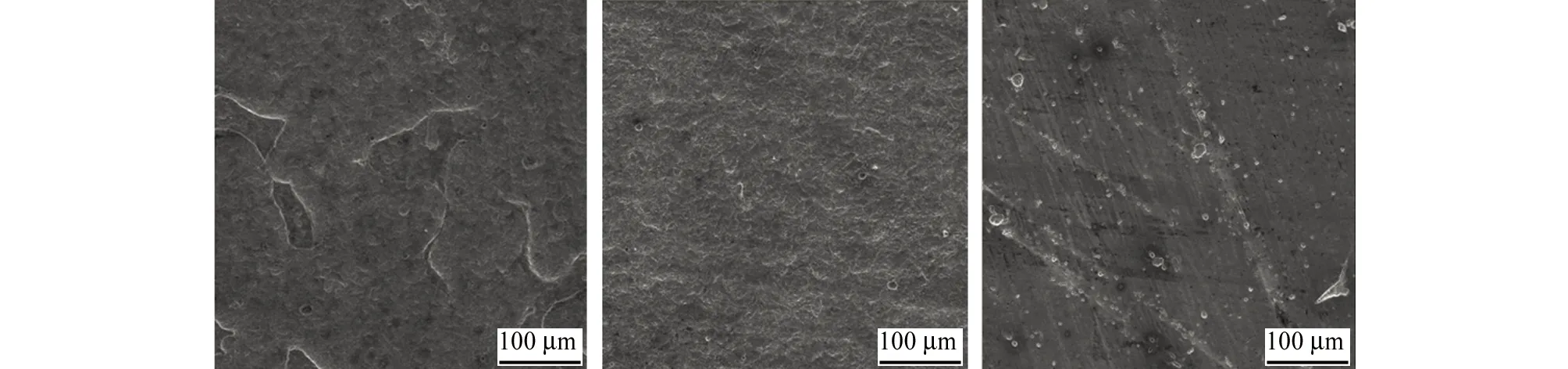

图2为不同H2S分压下80SS钢表面的腐蚀形貌。由图2可见,在CO2和H2S共存腐蚀环境中,当H2S分压为0.005 MPa时,80SS钢表面的腐蚀产物附着力低,局部出现较大片腐蚀产物膜脱落的现象;当H2S分压为0.01 MPa时,80SS钢表面的腐蚀产物较为致密,未见腐蚀产物膜脱落的现象;当H2S分压为0.1 MPa时,80SS钢表面出现细小的点蚀坑。

(a) p(H2S)=0.005 MPa (b) p(H2S)=0.01 MPa (c) p(H2S)=0.1 MPa

在CO2、H2S共存的腐蚀环境中,H2S的作用随着CO2和H2S的相对含量的不同而呈现不同的表现形式[5],由于CO2和H2S都会与金属发生反应,金属材料的腐蚀行为与其表面的腐蚀产物(FeCO3和FeS)的性能及沉积物的结构和组成密切相关,并不是两种腐蚀因素简单叠加。在一定H2S分压范围内,低H2S含量下,80SS钢的腐蚀速率较高,腐蚀相对严重,主要原因在于其表面腐蚀产物疏松、附着力较低,无保护作用;而当H2S含量较高时,生成的腐蚀产物膜较致密,附着力变大,对基体起到一定的保护作用,所以腐蚀速率有所降低。

2.2 CO2对腐蚀的影响

图3为不同CO2分压下80SS钢的腐蚀速率。结果表明,在CO2和H2S共存腐蚀环境中,当CO2分压为0.1 MPa时,80SS钢的腐蚀速率为1.13 mm/a,当CO2分压为0.5 MPa时,80SS钢的腐蚀速率为1.58 mm/a,当CO2分压为1.0 MPa时,80SS钢的腐蚀速率为3.11 mm/a,随着CO2分压升高,腐蚀速率逐渐增大,属于极严重腐蚀。

图3 在CO2、H2S共存腐蚀环境中不同CO2分压下80SS钢的腐蚀速率

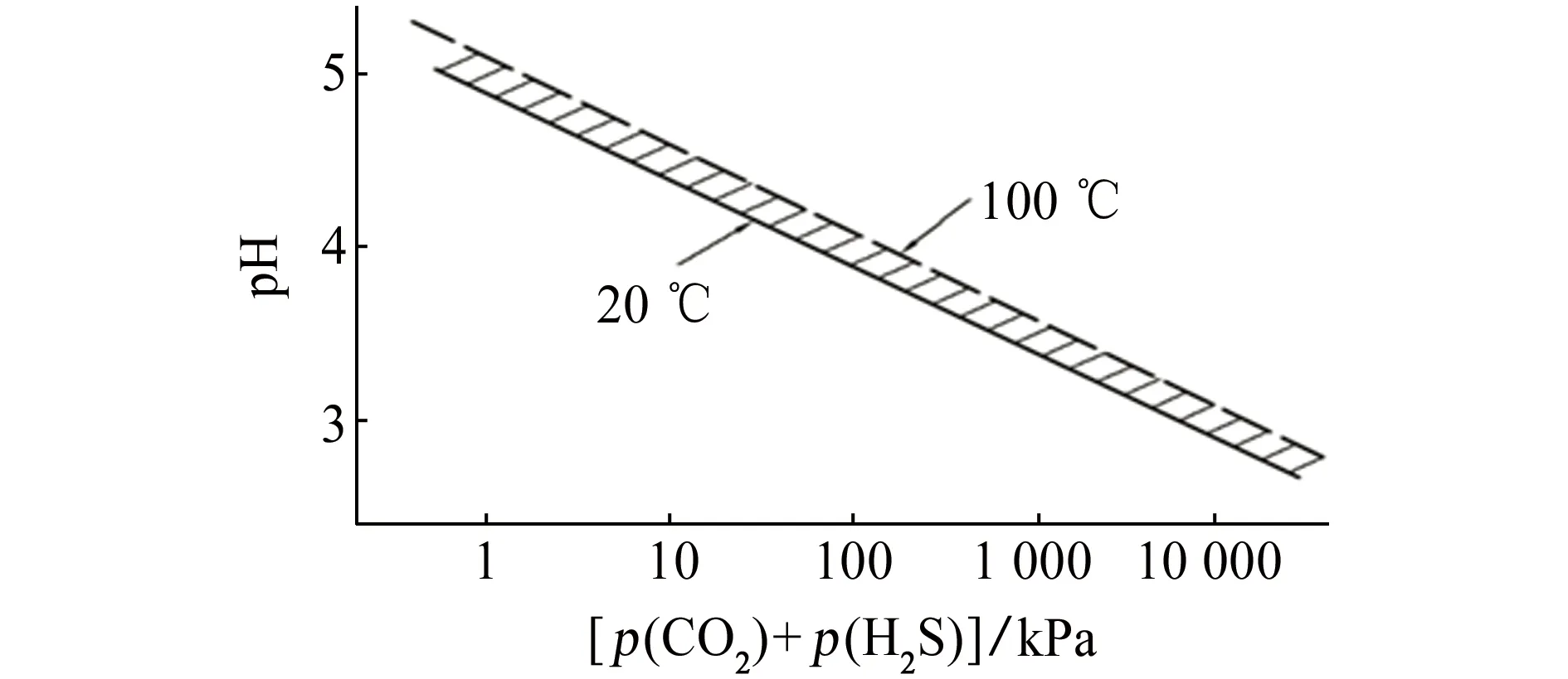

在一定的CO2和H2S分压下,由于酸性气体会溶于溶液中,实际腐蚀环境的pH小于7,呈酸性,随着CO2、H2S分压的增大,溶液酸性增强,腐蚀性增强,对腐蚀产物也会产生一定的影响,CO2和H2S分压对产出水体系的pH的影响见图4。

图4 CO2分压和H2S分压对凝析水pH的影响

研究表明,FeCO3产物膜的溶解度随着介质pH的减小急剧增大[6]。该气田气井井底CO2分压在0.85 MPa左右,H2S分压在0.01 MPa左右,气井实际环境pH约3.5,酸性很强,在此气井环境中,FeCO3产物膜的溶解度非常大,基本起不到保护作用。因此,CO2分压越大,溶液的pH越小,80SS钢的腐蚀会越来越严重。

2.3 温度对腐蚀速率的影响

图5为不同温度条件下80SS钢的腐蚀速率。结果表明,在CO2分压为0.5 MPa,H2S分压为0.01 MPa条件下,30 ℃时80SS钢的腐蚀速率为0.24 mm/a,60 ℃时80SS钢的腐蚀速率为0.68 mm/a,90 ℃时80SS钢的腐蚀速率为0.98 mm/a,60~90 ℃时80SS钢的腐蚀速率明显高于30 ℃时的,且属于严重腐蚀。

图5 在CO2、H2S共存腐蚀环境中不同温度下80SS钢的腐蚀速率

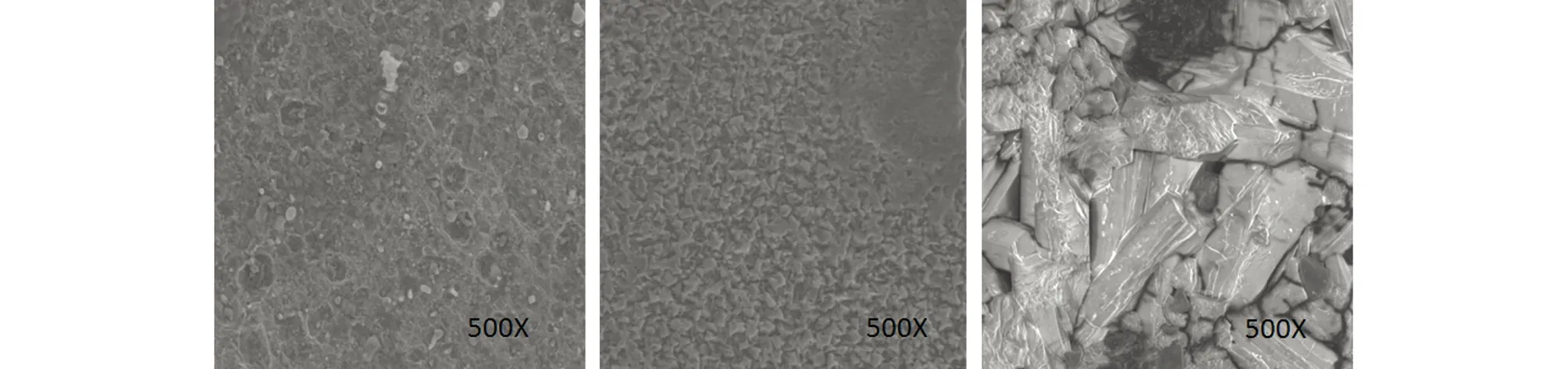

图6为不同温度下80SS钢表面的腐蚀形貌。由图6可见,在30 ℃和60 ℃时,腐蚀产物较为疏松,在80SS钢表面覆盖均匀;当温度为90 ℃时,腐蚀产物的晶粒较大,有空隙出现,不能完全覆盖基体,使基体存在局部腐蚀风险。

XRD分析结果表明,油管腐蚀产物以FeCO3为主,同时还有少量的(MgCa)CO3垢生成。

从腐蚀动力学角度分析,温度升高使得阳极反应速率增大,导致腐蚀速率变大,30~60 ℃时,温度较低,碳钢与低合金钢管材在CO2环境中的腐蚀产物主要为FeCO3,FeCO3溶解度具有负的温度系数,即随温度升高而降低;温度为60~90 ℃,腐蚀产物为厚而松的FeCO3,晶粒的生长速率大于其形核速率,腐蚀产物晶粒尺寸较大且堆垛疏松,晶粒之间的孔隙为溶液中的腐蚀介质提供通道,腐蚀介质通过孔隙到达基体表面,使得基体局部腐蚀比较严重。以CO2腐蚀为主的腐蚀体系,CO2腐蚀的敏感温度范围为60~100 ℃。

(a) 30 ℃ (b) 60 ℃ (c) 90 ℃

该气田井的深度主要在3 000 m左右,井口温度为20~30 ℃,井底温度在100 ℃左右,部分气井在1 500~2 700 m井段发生油管穿孔,该井段井筒温度为60~90 ℃,处于CO2腐蚀的敏感温度,局部腐蚀风险最大,因此气井腐蚀严重的井段主要集中在井筒中下部。

3 结论

(1) 在CO2分压为1.5 MPa,温度80 ℃条件下,H2S分压由0.005 MPa增加到0.1 MPa时,80SS钢的腐蚀速率从1.69 mm/a降低至0.12 mm/a,当H2S分压为0.1 MPa时,80SS钢表面出现了细小的点蚀坑。

(2) 当H2S分压为0.01 MPa,温度80 ℃时,随着CO2分压的增大,80SS钢的腐蚀速率由1.13 mm/a增加到3.11 mm/a,属于严重腐蚀。

(3) 当CO2分压为0.5 MPa,H2S分压为0.01 MPa时,随着温度的升高,80SS钢的腐蚀速率逐渐增大,腐蚀产物主要为FeCO3,当温度达到90 ℃时,腐蚀产物晶粒变大,试样表面覆盖不完全,逐渐出现局部腐蚀的风险。

(4) 根据某气田气井全井深工况变化,腐蚀严重的井段为井筒中下部。