汽轮机叶片失效分析及预防

杨 毅

(华电电力科学研究院有限公司,杭州 310030)

某电厂300MW燃煤发电机组B级检修时,发现汽轮机低压转子第32级动叶片上有一条垂直于叶片径向的贯穿性裂纹,该裂纹长约25 mm,距叶片顶端180 mm,如图1和图2所示。叶片材料为1Cr12Ni2Mo1VN-5钢,是一种12% Cr型马氏体耐热不锈钢,出厂热处理方式是1 120 ℃淬火保温60 min,然后680 ℃回火保温120 min,再去应力。叶片工作介质是经中压缸做功后的再热蒸汽,温度约320 ℃,压力约0.8 MPa。调查发现机组检修前运行参数无异常,运行过程中监测的汽轮机转子震动数据正常。为保证汽轮机安全运行,防止同类叶片断裂事故再次发生,对该失效叶片进行一系列的理化检验,分析了裂纹产生的原因。

图1 汽轮机叶片上裂纹的位置

1 理化检验与结果

对失效叶片按照相关试验标准进行了宏观分析、化学成分分析、金相检验、扫描电镜观察、能谱分析、硬度检测、常温拉伸试验和冲击试验。

1.1 宏观分析

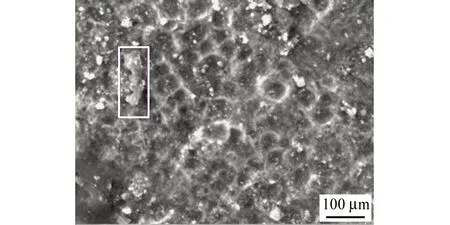

对失效叶片的表面和裂纹处进行宏观观察,结果如图3~5所示。结果表明,在叶片背面和出汽侧边缘有许多点蚀坑,其中最大的点蚀坑位于排汽侧边缘,直径约3 mm,深度约1.5 mm,由3个小的点蚀坑聚集而成。由裂纹粗细判断,裂纹起源于该最大蚀坑的底部,裂纹较平直,扩展方向性强,沿叶片横向由排汽侧向进汽侧方向扩展,总长度25 mm;裂纹在扩展过程中产生数条细小分枝,整体形貌呈细长干枯树枝状,裂纹附近叶片无明显塑性变形,属于脆性断裂。叶片其他部位未见裂纹。裂纹断面粗糙,有人字花样,根据人字花样的方向也可推断出裂纹起源于叶片出汽侧边缘的点蚀坑底部;裂纹扩展区断面整体颜色灰暗,且伴有次生裂纹。断面宏观形貌呈脆性特征,未见明显白点和疲劳纹。

图3 失效叶片表面的点蚀坑

图4 裂纹末段宏观形貌

图5 裂纹断面的宏观形貌

1.2 化学成分分析

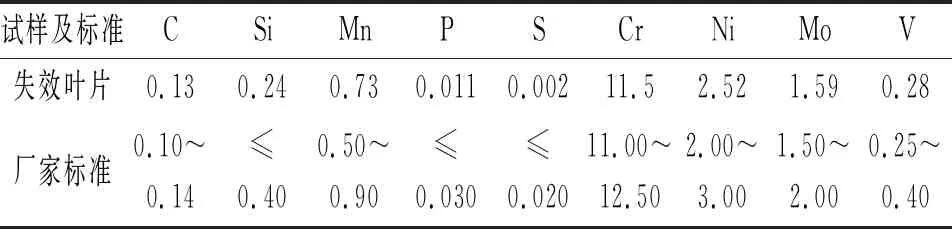

从距失效叶片出汽测边缘和顶端边缘30 mm的角点处钻孔取样,进行化学成分分析,分析结果如表1所示。结果表明,该失效叶片的化学成分符合厂家标准要求。

表1 失效叶片的化学成分(质量分数)

1.3 微观检验

1.3.1 微观形貌

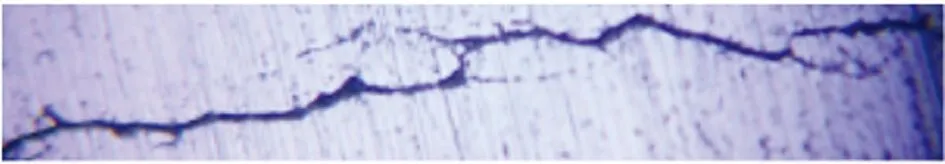

在光学显微镜下观察裂纹的微观形貌,结果如图6所示。结果表明,裂纹整体形貌呈枯树枝状,扩展方向性明显,一条主裂纹大致垂直于叶片径向,扩展较快,其他分支裂纹扩展较慢。根据这一特征可以将应力腐蚀与腐蚀疲劳、晶间腐蚀以及其他形式的断裂区分开来[1]。

(a) 裂纹中段

(b) 裂纹末段

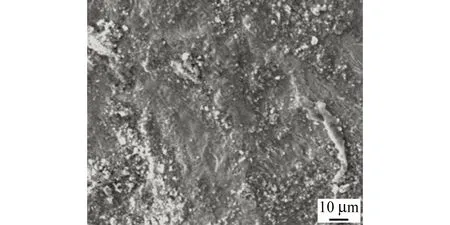

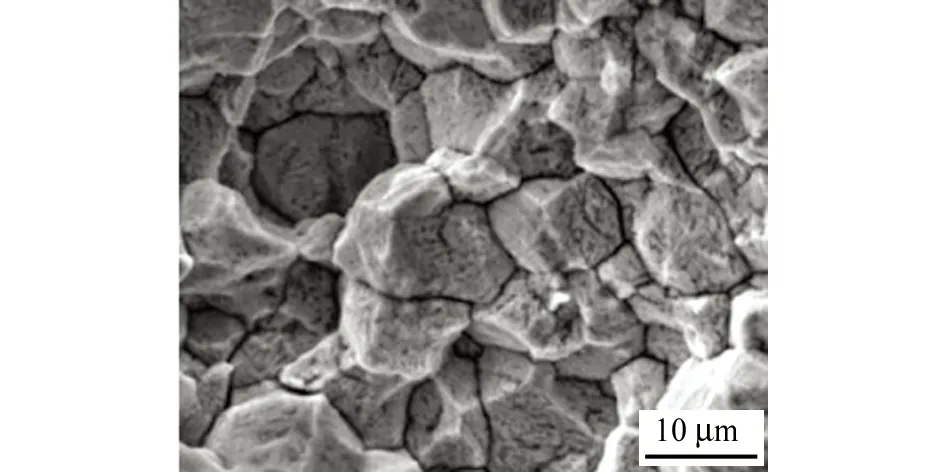

采用扫描电镜观察裂纹断面的微观形貌,结果如图7所示。结果表明,整个断面上有很厚的腐蚀产物堆积,遮盖了断口形貌。用5%(质量分数)乙二胺四乙酸溶液对裂纹断面进行超声波清洗后,再进行观察,结果如图8所示。结果表明,断面的裂纹扩展区整体呈冰糖状形貌,表面带有大量腐蚀坑,并伴随大量沿晶二次裂纹,这说明裂纹扩展方式为沿晶扩展。在裂纹扩展区域未发现疲劳辉纹,断口不具备疲劳特征。

1.3.2 腐蚀产物

在裂纹断面清洗前,分别对裂纹起源点蚀坑内(图9)和裂纹扩展区表层(图10)的腐蚀产物进行能谱分析。结果表明,腐蚀产物主要成分是氧,两处分析区域的氧含量均大于51%(质量分数,下同);点蚀坑内腐蚀产物中硫含量为0.92%,氯含量为0.96%;裂纹扩展区表层腐蚀产物中硫含量为0.84%,氯含量为0.85%。

图7 清洗前裂纹断面的微观形貌

图8 清洗后裂纹断面的微观形貌

图9 点蚀坑内腐蚀产物能谱分析位置

图10 裂纹扩展区表面腐蚀产物能谱分析位置

1.3.3 微观组织

在裂纹附近叶片中间部位沿径向取样,在径向截面上进行夹杂物检查。结果表明,失效叶片组织中A、B、C、D四类非金属夹杂物评定结果均为1级[2],符合GB/T 8732-2014标准[3]要求。

根据GB/T 6394-2002标准[4],在上述非金属夹杂物试样的横向截面上检测叶片的晶粒度。结果表明,其平均晶粒度为6.5级,不含有1级或更粗的晶粒,符合GB/T 8732-2014标准[3]要求。

根据GB/T 13298-2015标准[5]对失效叶片进行金相检验。取样位置为裂纹末段区域和叶片根部中心,腐蚀剂为氯化铁盐酸水溶液,结果如图11所示。结果表明:裂纹分支处、裂纹末端和远离裂纹的叶根中心位置的组织均为回火马氏体,根据叶片热处理参数和厂家标准,失效叶片的组织无明显异常;裂纹末段附近分叉明显,伴有次生裂纹,裂纹尖端较锐利。在裂纹扩展区之外的区域抽取了5个点进行检验,结果并未发现晶间裂纹。

(a) 裂纹分支附近 (b) 裂纹末端附近 (c) 叶片根部附近

1.4 力学性能试验

在失效叶片的叶身表面沿轴向中心线选4个点(距离叶片顶端约60 mm处为第1个测点,向叶根方向每隔100 mm取1个测点)进行硬度检测。对每个测点处的正面和背面两侧进行布氏硬度检测。结果表明,失效叶片的平均硬度为298 HB,各测点之间硬度偏差不超过10 HB,符合生产厂家标准要求(285~325 HB)。

在失效叶片上进汽侧较厚部位沿径向取3个圆形横截面短比例试样,进行常温拉伸试验[6]。结果表明,其平均抗拉强度(Rm)为1 000 MP,规定非比例延伸强度(Rp0.2)为860 MP,断后伸长率(A)为17.5%,符合叶片生产厂家标准要求(930 MPa≤Rm≤1 130 MPa,Rp0.2≥780 MPa,A≥14%)。

在失效叶片上紧靠叶根部位沿径向取3个标准V型缺口夏比冲击试样,按GB/T 229-1994标准[7]进行冲击试验。结果表明,叶片径向冲击吸收功AkV分别为126.3,126.3,130.0 J/cm2,均符合厂家标准要求(AkV≥62.5 J/cm2)。

2 失效原因分析

经分析,失效叶片的化学成分、微观组织和力学性能等均无异常,这排除了因材料本身原因造成开裂的可能。

该汽轮机已运行了12 a,本次是首次萌生裂纹,在调查了解了其他12台类似设计结构的机组后发现,叶片断裂并非普遍现象,因此排除由叶片设计结构原因造成开裂的可能。

失效叶片的裂纹宏观和微观形貌具有典型的应力腐蚀特征。应力腐蚀一般起源于表面缺陷处,且具备三大必要条件:对应力腐蚀敏感的金属、化学介质和拉应力。失效叶片的裂纹起源于叶片边缘的蚀坑处,且具备应力腐蚀三大必要条件:1Cr12Ni2Mo1VN属于对S和Cl腐蚀敏感的马氏体不锈钢;腐蚀产物中检测到S2-和Cl-,说明该叶片所处环境中存在应力腐蚀所需的化学介质;叶片工作时主要承受由叶片高速圆周运动的离心力引起的沿叶片径向的拉应力,这提供了应力腐蚀所需的拉应力。因此,失效叶片的裂纹是应力腐蚀所致。

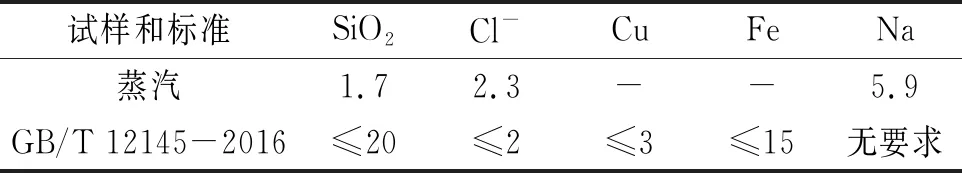

叶片工作环境的介质是经过锅炉加热加压的高温蒸汽。为查清环境中S2-和Cl-的来源,查阅了电厂最近几次水汽系统水样分析报告,发现机组检修前约2个月的一次水样分析结果异常,具体分析结果如表2所示。此次检测中,Cl-含量为2.3 μg/L,超过GB/T 12145-2016标准[8]规定的标准值(≤2 μg/L),所以机组有发生腐蚀、结垢和积盐等危险。由于该标准没有对锅炉给水、水汽系统水和循环水中S2-含量提出要求,故无法从此前的水质分析报告中查到S2-含量。通常,1Cr12Ni2Mo1VN钢具有良好的耐蚀性,其表面会形成一层钝化膜,防止金属进一步受到腐蚀。但是,当蒸汽中含有Cl-时,叶片表面的钝化膜也会受到侵蚀,从而产生点蚀小坑。

表2 机组水汽系统水样分析结果

大量研究表明,不锈钢存在发生应力腐蚀的临界应力,常用σSCC表示,当不锈钢中的应力低于该值时,不锈钢不会产生应力腐蚀开裂,σSCC的数值大小因介质种类、浓度、温度、材料成分不同而不同[9]。

叶片工作时,若S2-和Cl-含量不超标,无表面缺陷处的工作拉应力σn<σSCC,不会发生应力腐蚀。当叶片表面存在点蚀小坑时,由于点蚀小坑能引起应力集中,导致此处的应力腐蚀临界应力比无缺陷光滑叶片处的小;同时,点蚀小坑底部会富集S2-和Cl-等腐蚀介质,使得小坑底部腐蚀介质的含量比外部大很多,进一步降低了此处发生应力腐蚀开裂所需的临界应力。在以上两方面因素综合作用下,点蚀小坑底部的应力腐蚀临界应力远远小于叶片其他正常部位的。

失效叶片裂纹起源处的点蚀坑是由3个点蚀小坑聚集而成,其底部结构复杂、起伏度大,应力集中比叶片其他任何位置都大,因此此处的应力腐蚀临界应力最小,叶片工作时离心力引起的拉应力大于此处的应力腐蚀临界应力,因而产生应力腐蚀,萌生裂纹。

晶体结构是影响应力腐蚀裂纹走向的主要因素,体心立方结构金属材料的应力腐蚀以沿晶开裂为主[9]。失效叶片的组织是回火马氏体,属于体心立方的晶体结构,所以其应力腐蚀裂纹易以沿晶开裂的形式扩展。一般来说,当应力较小、腐蚀介质较弱时,应力腐蚀裂纹多呈沿晶扩展[9]。汽轮机叶片设计时考虑了应力腐蚀等可能的失效方式,因此已进行了去应力处理。在腐蚀介质含量超标和点蚀小坑应力集中的双重作用下,失效叶片工作拉应力达到了发生应力腐蚀的临界值,从而产生应力腐蚀,但是与应力腐蚀裂纹扩展所需的应力相比,叶片实际工作拉应力不大。因此,在晶体结构和应力较小双方面因素影响下,应力腐蚀裂纹萌生后,裂纹以沿晶的方式进行扩展。

裂纹萌生后,叶片工作时,裂纹尖端的应力集中始终存在,腐蚀性离子也不停渗入裂纹缝隙,造成局部腐蚀介质含量高,钝化膜不能修复,裂纹便以沿晶的方式沿垂直于拉应力方向逐步向纵深扩展,最终发展成检验时发现的长25 mm的裂纹。

3 结论与建议

汽轮机叶片长期运行过程中,不可避免地产生点蚀小坑。由于运行过程中有一段时间锅炉水质控制不严,导致汽水中的S2-和Cl-含量超标,使对S2-和Cl-腐蚀敏感的马氏体不锈钢低压动叶片工作在腐蚀介质中,在离心拉应力的作用下,最终在应力集中最大的叶片边缘最大蚀坑底部产生应力腐蚀开裂。

根据应力腐蚀产生机理,应力腐蚀预防一般从材料、化学介质、应力和应力腐蚀发源点(多为表面缺陷,表现为应力集中)四方面着手。一般认为,所有合金钢对应力腐蚀都有不同程度的敏感性,钢中碳含量为0.12%(质量分数)左右时,应力腐蚀敏感性最大[10]。叶片工作过程中必定会受到离心力引起的拉应力,汽轮机长期运行后,叶片表面难以避免地会产生点蚀小坑。因此,从电厂实际生产出发,预防应力腐蚀应主要从化学介质和消除应力集中着手。

(1) 建议严格控制锅炉用水质量,定期进行水质鉴定,并增加对水中S2-含量的监测,在技术和成本允许的情况下,尽量降低S2-和Cl-含量。同时,Cl-是导致叶片产生点蚀的重要因素,降低控制Cl-含量不仅能从化学介质的角度防止应力腐蚀开裂,而且能一定程度防止汽轮机叶片的点腐蚀。点蚀小坑的减少,有利于从应力腐蚀发源点预防应力腐蚀。另外,pH下降会使不锈钢的应力腐蚀敏感性增加[11],建议按行业标准要求严格控制锅炉水的pH。

(2) 联系汽轮机叶片厂家,对叶片表面结构复杂、集中应力较大的点蚀坑进行消除修补处理。

(4) 建议加大该机组汽轮机叶片的监督检验,增加其他叶片表面探伤检测。