矿用钢绳芯胶带无损探伤装置的设计

高文博

(同煤国电同忻煤矿有限公司,山西大同,037001)

0 引言

矿用钢丝绳输送带作为井下运输的重要设备,对于煤矿生产具有重要作用。但是,由于煤矿井下环境恶劣,输送带负载大,导致输送带极易断裂,影响正常生产,严重时引发人身伤亡事故[1-2]。为了对输送带钢芯进行在线检测,科技工作者采用一系列方法手段对输送带钢芯状态进行检测,包括:视觉检测法、磁感应法、X射线检测法等[3-4]。其中,X射线检测法可以更加直观地反应输送带内钢芯分布状况,本文以stm32 单片机作为核心,根据X 射线检测原理设计输送带钢芯探伤装置,利用图像处理算法对比正常和故障输送带内部钢芯分布差异,实现故障快速定位与及时报警。

1 无损探伤装置组成结构

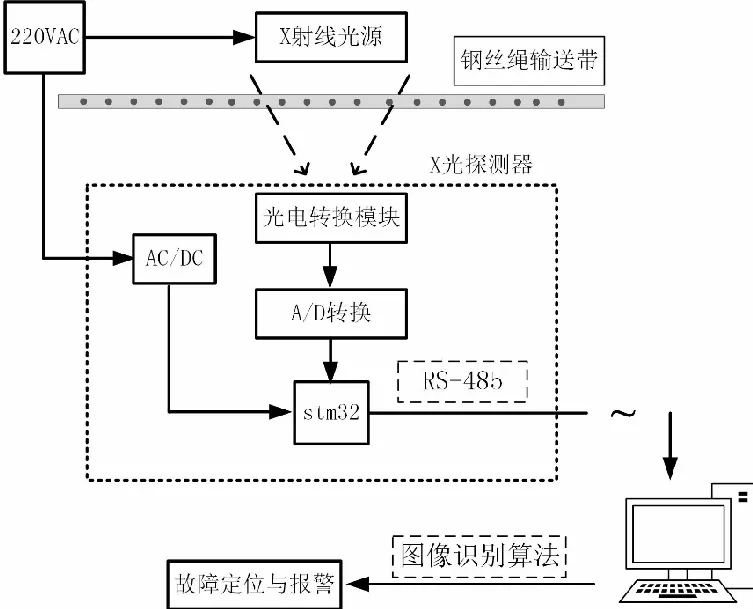

输送带钢芯探伤装置系统结构(图1),主要包括稳压电源、X射线光源、X光探测器、RS-485通讯模块、远程显示界面。X射线光源供电电压220 VAC,光线射出角度60°。X射线通过皮带后,被皮带下方的X钢探测器接收,经过光电转换模块转换为电压信号,再经过A/D转换模块转换成数字信号,通过RS-485通讯模块发送给远程PC,利用图像识别算法对现场数据进行分析。

图1 输送带钢芯探伤装置系统结构

2 无损探伤装置硬件部分

2.1 主控芯片选型

在本系统中,现场检测数据转换成数字信号进行传输,并且在钢丝绳输送带运行过程中,检测信息需要不断更新,串口需要不断传输现场检测的数字量,因此,主控芯片选型为stm32f429 系列单片机,该单片机是Cortex-M4系列单片机,供电电压1.7 V~3.6 V,主频最高可以达到180 MHz,具有DSP指令集,内部存储器可以完成256+4KB 的SRAM,可以满足大量检测数据存储、传输的功能需求,外部通讯接口数量为4,传输速率为11.25 Mbit/s,通过对运行中输送带钢芯状态动态监测,达到实时监测的目的。

2.2 A/D转换电路

光电转换模块将透过钢丝绳输送带的X射线转换成电压信号,但是,电压信号并不适合传输和存储,因此,需要增加A/D 转换模块,将模拟量转换为数字量,利用单片机进行编码,完成信号的远程传输,提高后续数据分析的效率[5]。

为了提升A/D 转换精度,本系统使用德州仪器生产的ADS8422 芯片作为A/D 转换器,该芯片内部使用16位逐次逼近寄存器,A/D 转换速度为4Msps,内部参考电压值为4.096 V,可以在单电源供电的情况下可靠工作,同时保证AD转换精度,被广泛应用在工业自动化、医疗成像等领域。ADS8422 芯片共有48 个引脚,在使用之前将芯片的BYTE引脚拉低,选择为16 bit工作模式,当AD转换完成后,BUSY引脚置低,此时可以进行数字量的读取。

2.3 串口通讯电路

输送带钢芯探伤装置的通讯协议选择为RS-485,通过两根数据线(A、B)完成信号传输,采用差分信号进行数据传输,具有较强的干扰性,特别是在煤矿生产中,能够保证现场检测数据完整地发送给地面监测平台,最远传输距离1 200 m,在使用中继的情况下,传输距离最远可达9.6 km,可满足现场数据远程传输需求。

2.4 电源电路

为了将交流220 V 电源转换成12 V 直流电源,本系统采用E型变压器实现电能转换,产品型号为E41×20/5 W,输出最大电流为0.42 A,可以满足X光探测器的工作需求,外接引线为阻燃材料,保证产品在煤矿井下的安全性能。

Stm32 单片机的电源芯片选择为TO- 263 LM2596S-3.3,输入电压12 V,输出电压3.3 V,输出电流最大值为3 A,工作温度范围-40℃~125℃,最大输入电压40 V,具有工作可靠、抗干扰能力强的特点,在电路设计中,需要增加4 个电路组件,组成稳压电路,电路开断频率最高为50 kHz。

3 无损探伤装置软件部分

系统硬件平台设计完成后,需要向stm32 中烧写程序,完成硬件平台的测试和系统功能的实现。系统软件采用Keil-5 软件平台进行开发,程序仿真下载通过J-Link 仿真器完成,下载方式选择为SWD 下载,只需使用4 根线(VCC、SWDIO、SWCLK、GND)即可完成程序下载与调试。

3.1 主程序设计

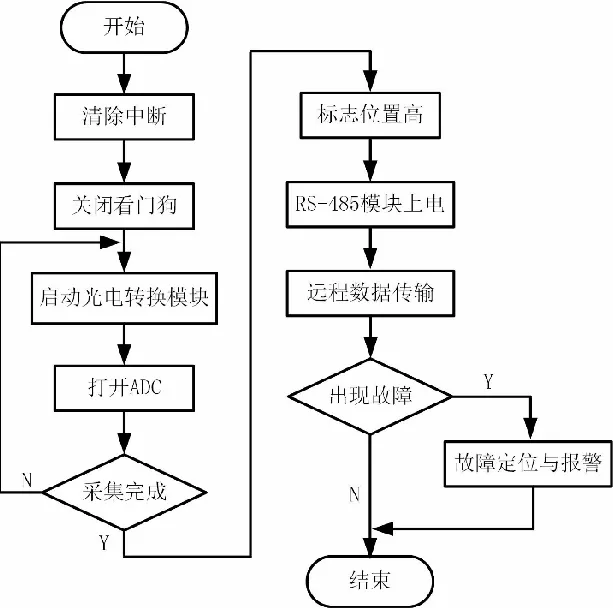

矿用输送带钢芯探伤装置主程序如下图2 所示,单片机上电后,首先要清除中断、关闭看门狗定时器,对系统进行初始化,之后,启动光电转换模块和AD转换器(ADC),开始采集通过钢丝绳输送带的X 射线,并将其转换为数字信号,在单片机内部存储区进行编码和存储,完成一个周期的扫描后,将采集标志位置高,作为采集完成的标志,同时给RS-485 模块上电,将现场采集数据远程发送给地面监控平台,采用图像识别算法对比现场检测数据和正常钢丝绳输送带数据,当判断出现故障时,对故障进行定位并发出报警信号,否者结束程序,进入下一个检测周期。

图2 钢芯探伤装置主程序

3.2 通讯程序设计

现场数据完成采集之后,需要对采集数据进行编码,在字节开始的位置增加起始标志位“1A”,结束标志位为“5D”,中间数据为现场检测数据。在通讯程序中打开定时器中断,当通讯时间超过30 s时,视为通讯故障,重新给RS-485模块上电,重新进行连接,为了防止程序跑飞,将重启次数设置为5次。

4 无损探伤装置图像部分

为了提高远程PC对现场检测数据的分析能力,提高故障定位准确性,在系统中引入均值滤波算法和灰度拉伸算法,旨在抑制现场采集数据的噪声,

4.1 均值滤波算法

均值滤波算法是对整个邻域像素点进行平均的一种计算方法,用周围邻域内的像素点的均值替代原有的像素点数值,使整幅图片扁的平滑,相比于其他滤波方法具有算法简单、计算速度快的的特点,适用于图像识别、故障定位等实时性强的应用场合。

选择一个有若干个点组成的模板,中间像素点为(x,y),假设周围像素点的额个数为M 个,则像素点(x,y)的灰度值计算公式为:

通过均值滤波,图像的边缘被破坏,因此,当模板选择越大时,图像越模糊,本系统中,模板大小选择为9×9。

4.2 灰度拉伸算法

灰度拉伸是图像增强的一种算法,在空间域内对像素进行映射,通过像素变换,使原图像具有更加直观的视觉效果,在故障诊断中,增加图像灰度对比,可以加速故障特征量的提取。灰度拉伸算法原理如下:

灰度拉伸的映射函数一般为分段函数,针对图像中灰度值较低的区域,在此区域使用斜率>1的一次函数作为映射函数,将像素值拉伸到由低到高较大的范围内;针对图像中灰度值较高的区域,在此区域使用斜率<1的一次函数作为映射函数,将像素值拉伸到由高到低的较大的范围内[6]。

5 使用效果

为了对以上研发装置的实际使用效果进行评估,于2019 年9 月15 日至10 月15 日,在同煤国电同忻煤矿集团进行现场安装与测试,现场检测部分图片如下图3所示。由图可知,在检测截面内,有三根钢丝绳出现断裂,其余钢丝绳均完整无故障。

图3 检测图片

6 结束语

本文以stm32 为核心,设计矿用输送带钢芯探伤装置的硬件结构、软件程序和图像识别算法。通过现场使用,得到较为准确的检测数据,能够对钢丝绳胶带的运行情况进行准确的实时监测,满足检测现场需求。在现场安装过程中,方便灵活,不会影响胶带机的正常运行,采用的探伤技术安全可靠,具有较强的市场推广价值。