煤矿连采设备的自动化应用研究

摘要:对煤矿连采设备的运行原理与使用要求进行了分析,提出了该设备的自动化应用方法,并对该设备未来发展前景进行了展望,力求通过搭建井下自动化工业环网、优化供电设备接口、给料破碎机改造升级等,使该设备获得更大的发展。

关键词:煤矿;连采设备;自动化

0 引言

随着科技飞速发展,煤矿生产的机械化程度逐渐提升,为了提高煤炭开采量,各大企业积极引入先进的科学技术,其中连采设备朝着自动化方向迅猛发展,在全国范围内得到了普及和应用。在煤矿生产中引入连采自动化控制系统,可远程监测和控制连采设备运行,使煤炭开采效率得到进一步提升。

1 煤矿连采设备运行原理与使用要求

煤矿连采设备主要应用于煤矿开采与巷道掘进中,具有截割、装载、喷雾除尘等多项功能,以模块式部件为主,适用于厚度较大的煤层,便于后期维修。该设备主要由截割、装煤、运煤、液压与电气等系统构成,采用横轴式滚筒截割机构,将两台交流电机安装在截割臂中,利用扭矩限制器与齿轮减速箱进行驱动,使左右滚筒旋转后落煤;液压缸对滚筒升降具有控制作用;装煤部分包括装载耙爪、铲煤板,前者在减速器驱动下运动,减速器还可带动刮板运送机运行,依靠装载耙爪的力量,将滚筒割下的煤运送到输送机中。

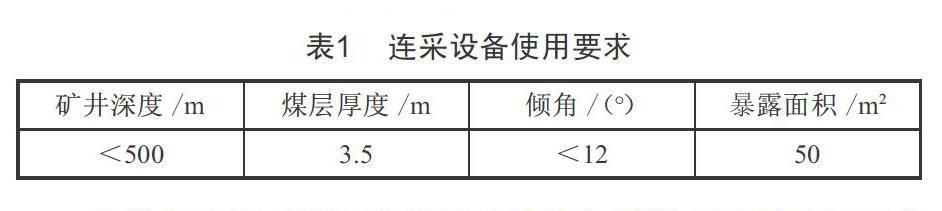

连采设备的使用要求如表1所示。

该设备适用于埋深较浅的矿井边角煤的开采以及回采巷道,煤层厚度在3.5 m以上,倾角不超过12°,煤层顶板稳定,允许暴露面积50 m2,底板具有较强的抗压性。据调查,在我国158个矿井中有94个符合该设备的采煤标准,总煤层可开采量超过6 000万t。此外,有170个煤层符合采煤标准,总煤炭存储量达1.8×109 t。由此可见,该设备应用范围广,应对此加强重视,积极引进连采技术与设备,以最低的成本开采出更多的煤炭资源[1]。

2 煤矿连采设备的自动化应用措施

2.1 工作面信息技术应用

现阶段,连采工作面自动化主要体现在以下几个方面:

(1)远程视频监控。为连采工作面远程控制人员提供仿真视觉效果,支持远程指导生产、辅助远程控制等功能。

(2)集中控制中心。在工作面安全区中设置集控中心,通过网络对连采设备运行情况进行实时监控,对故障信息、运行数据、视频等进行采集和处理,结合连采工作流程,构建高效控制机制,实现手动和自动控制,根据设备运行情况,实现设备联锁、协调控制、闭锁保护等功能。

(3)故障诊断和预测。单机设备运行是自动化核心,通过对工作面设备运行状态进行全面监测,积累历史数据,通过大数据分析,判断关键部件的平均寿命与故障数据等,通过挖掘大数据背后共性规律,构建故障诊断与预测系统。

2.2 供电系统

该系统的主要作用在于将连采工作面涉及的所有供电设备进行汇总,纳入到供电图中,即整个矿井中全部设备根据供电拓扑关系在相同的画面中表现出来,操作人员可利用鼠标滚轮对各个区域进行查看和调整,掌握整个矿井供电网络的信息,还可对故障电路进行模拟,判断受影响的范围,帮助抢修人员在较短时间内准确找到故障点,节省故障时间,为故障诊断与检修提供极大便利,切实保障矿井安全。在供电图中,操作者可对井下各项供电设备进行远程监控和分合闸,实时了解各台设备的运行状态,例如,某连采工作面通风机的供电系统出现异常,受故障影响而停机,调度中心将在第一时间接到报警,由操作者及时查看报警内容,确定故障点;调度人员可根据实际情况,指挥井下工人避灾,在最短时间内使设备恢复运行,并确保工人的人身安全[2]。

2.3 連采单机设备

针对以往连采单机设备中存在的“信息孤岛”情况,构建单机信息化系统,为工作面自动化创造基础条件,单机设备包括3种运行模式,分别为远程、就地与自动控制,由操作人员根据工程实际需求灵活调整。当设备处于自动模式时,连采机运输机以检测梭车位置为依据自动运行,在启动之前发出语音提示,在启动后闪烁红光报警,当运输系统自动停车后,红灯才灭;当设备处于远程控制模式时,调度人员在PSI平台上可对连采机、梭车、破碎机、皮带进行实时监控,当设备启动后,画面将自动变成绿色,当设备停止时,变为黄色,当设备故障时,变为红色,通过实时监测确保设备始终处于健康的运行状态。在工作面中其他运行设备同样受到监测,使设备运行效率显著提升,还可达到减员增效目标,切实保护工作环境。连采单机设备的主要功能如下:

(1)设备运行数据采集、处理、显示与存储,包括视频数据与状态数据;

(2)对视频数据、音频数据、运行数据进行远程控制;

(3)与设备运行实际情况相结合,对单机开启、暂停与特定动作进行控制;

(4)具有多台设备联动、闭锁功能,可提高生产效率,确保生产安全。

3 煤矿连采设备自动化应用前景

我国许多资源受地理位置、技术水平等因素影响,开采难度较大。未来应加强技术创新,提高连采自动化水平,进一步开拓连采设备广阔的发展前景。

3.1 搭建井下自动化工业环网

工业环网即工业以太网,是指将以太网引入到工业控制中的局域网技术,以星型、总线、环形作为拓扑结构,包括连采机割煤、装煤;梭车运煤、破碎机以及皮带运行等,掘进设备分布具有分散性,需要搭建井下工业环网,才可实现连采自动化控制,使胶带机头部、交换机与配电硐室以环网形式相互连接,当某点出现故障时,不会对其他设备自动化控制产生不良影响,为连采系统运行创设安全可靠的工作环境[3]。

3.2 优化供电设备接口

在连采工作面中,通常情况下配电点设置在局部通风机周围的聯巷中,主要包括风机移变、专用移变、梭车移变等,且设备分布较分散,与采集箱间的距离较远,设备搬家较为频繁,主运与供电设备以RS485通信方式为主,一些老旧设备无法实现通信,且不能在工业环网中直接传输,需对串口服务器进行转化。未来应将连采系统中的串口服务器改为GW1104-4DI型号,可顺利实现RS-232/485/422与TCP/IP间的数据传输,可有效实现网络连接。

3.3 给料破碎机改造升级

一是在电控箱中加入电磁阀驱动板、模拟量输入模块等,并增加电磁控制阀、配套胶管与接口等,可通过手动与自动两种控制方式进行转载运输;二是在破碎机机身处设置红外线接收器,在梭车上安装红外发射器,当两者相距10 m时,接收器可接收到信号,此时PLC控制器启动,破碎机开始报警,并自动启动;当梭车卸料完毕后,破碎机根据之前设定的时间延时停机;三是对破碎机中标准的Modbus RTU协议RS485接口进行改进,将数据采集箱接入其中,借助环网交换机将数据传输到调度中心,完成地面远程控制与监测工作[4]。

4 结语

在新时期背景下,连采设备自动化应用可使煤矿开采效率得到显著提升,PSI系统、胶带机监控、通信系统等设备的引入,可实时掌握各个设备运行状态与参数,不但能减少人力资源的浪费,还可显著提高设备运行效率,在自动化技术的支撑下,顺利达到减员增效的目标。

[参考文献]

[1] 张登山,任文清,梁占泽.大柳塔煤矿连采设备集控运行的研究及应用[J].陕西煤炭,2017(S1):73-78.

[2] 索智文.A煤矿连掘一队连采掘进设备开机率提升问题研究[D].天津:天津大学,2018.

[3] 孙培瑚.小龙潭露天煤矿连采成套设备概况[J].起重运输机械,2018(4):9-18.

[4] 邵建.连采设备视频监控系统的应用及连采工作面信息化发展的探讨[J].内燃机与配件,2018,270(18):220-222.

收稿日期:2020-02-05

作者简介:陈建飞(1991—),男,陕西蒲城人,助理工程师,研究方向:煤矿自动化开采。