基于试验和仿真的缸盖疲劳耐久性研究

汪凯 王艳军 陈明

摘要:以发动机缸盖疲劳耐久性设计为研究对象,对缸盖材料进行不同温度下的疲劳测试,获取详细的缸盖高、低周疲劳材料属性,然后结合CAE疲劳分析方法和理论,进行缸盖金属温度场仿真、高周疲劳分析和低周疲劳寿命预测。该缸盖疲劳分析方法结果可靠,可有效指导缸盖疲劳耐久性设计和优化。

关键词:缸盖;温度场;疲劳试验;高周疲劳;低周疲劳

中图分类号:U464.132;TP391.97文献标志码:B

0引言

缸盖是发动机的关键组成部件,结构复杂、工作环境恶劣,其可靠性和安全性直接决定发动机的寿命。缸盖燃烧室与活塞和机体缸套共同组成发动机燃烧和做功的空间,气体在此空间燃烧时会产生较高的温度和爆发压力。

在高温环境中,缸盖的材料性能会明显下降;当发动机工况变化时,高低温交替变化会产生热载荷;同时,缸盖还承受爆发压力产生的循环机械载荷:缸盖耐久性与可靠性受热负荷和机械载荷的综合影响,并且是流场、温度场和应力场等多个物理场共同作用的结果。因此,缸盖的疲劳分析尤为复杂和重要。确保缸盖的疲劳耐久性、准确预测缸盖安全寿命可指导其耐久性设计,这在国内外都是一项值得研究的重要课题。本文以发动机缸盖为研究对象,对缸盖材料疲劳试验和仿真工作进行系统总结。

1 缸盖疲劳失效概述

疲劳失效的形式有很多种,按疲劳断裂失效的循环次数可以将疲劳失效分为高周疲劳和低周疲劳2类。一般来说,汽油机缸盖会同时涉及到这2种疲劳失效形式。

缸盖高周疲劳主要指发动机在某一工况下稳定工作之后,以发动机的工作循环作为一个疲劳循环的疲劳。此时,发动机达到相对的热平衡状态,各零部件的温度变化较小,缸盖各区域的温度也趋于稳定。在这种工况下,缸盖的疲劳损伤主要是发动机在运行中每个做功循环内爆压的循环变化引起的机械损伤。这种由爆压变化引起的循环应力变动相对较小,循环次数较多,因此属于高周疲劳。高周疲劳一般可采用应力疲劳理论进行研究。

缸盖低周疲劳主要发生在发动机启停机或者变负荷工况下,此时发动机的热负荷出现大幅升高或者降低,使得缸盖的热应力发生较大变化。在这种剧烈的交变应力作用下,缸盖受热区域产生微观塑性变形,从而出现热疲劳。这种疲劳应力的变化幅度较大,缸盖能承受的循环次数相对较少,因此属于低周疲劳。低周疲劳一般可采用应变疲劳理论进行研究。

因为缸盖具有复杂的热-机械耦合疲劳问题,所以需要对整个发动机进行疲劳耐久试验,试验周期长、费用高,不利于进行缸盖疲劳耐久性设计与研究。随着计算机应用技术和有限元理论的发展,越来越多的学者在相关疲劳试验的基础上运用CAE疲劳分析技术对关键零部件进行疲劳强度设计和寿命分析,具体的分析流程见图1。该分析方法可以大大提高零件在疲劳耐久试验中的通过率,节省开发费用和提高开发效率。

2 缸盖材料疲劳试验

缸盖材料疲劳试验主要包括单向拉伸试验、高周疲劳试验和低周疲劳试验。由于轻量化和节能减排等要求,缸盖普遍采用铸造铝合金材料。

受试验设备的制约,常温下对铝合金的材料性能进行研究较容易,高温下的研究较少。但是,缸盖工作时各区域的温度跨度较大,比如水套侧和进气侧温度相对较低,而燃烧室和排气侧温度相对较高,因此在对缸盖材料进行研究时,考虑不同温度下的材料特性才更有意义,所以有必要对铝合金材料进行高温疲劳试验。高温疲劳试验的试验机和高温炉见图2。

2.1 不同温度下的铝合金单向拉伸试验

根据缸盖实际工作时可能出现的温度变化,选取几个温度对缸盖铝合金材料进行单向拉伸试验。试验可以获得不同温度下缸盖材料的基本力学性能指标,如弹性模量、屈服强度、抗拉强度、断裂延伸率和应力-应变曲线等,为后续运用有限元模型进行应力-应变分析提供基本的材料参数。不同温度下缸盖材料的弹性模量见图3。由此可以看出,随着温度的不断升高,缸盖铸铝材料的弹性模量呈下降趋势。

2.2 不同温度下的高周疲劳试验

高周疲劳试验可以获得材料的疲劳极限和S-N曲线。疲劳试验需要大量费用和时间,因此一般只做对称循环应力(应力比R=-1)下标准试件的疲劳曲线。应力比R的定义为

式中:δmin和δmix分别为应力循环中的最小应力和最大应力。

在拉压载荷(R=-1)作用下,对不同温度的缸盖材料进行等温高周疲劳试验,每组试件个数为18个。试验完成后,以应力幅δ為纵坐标、疲劳寿命Nf为横坐标,用最佳拟合法绘制该温度下的S-N曲线并提取疲劳极限。该缸盖材料在270℃下的S-N曲线见图4。

2.3 不同温度下的低周疲劳试验

低周疲劳又称应变疲劳,其基本的材料曲线是应变-寿命曲线。常见的应变-寿命数学表达方式是Manson-Coffin应变-寿命方程,即

对不同温度下的缸盖材料进行等温低周疲劳试验,试验时采用三角波进行等幅应变控制,每个温度下至少进行6根铸铝合金试样测试。试验得到200℃下该缸盖材料的低周疲劳应变-寿命曲线,见图5。

3 缸盖金属温度场分析

3.1 稳态和瞬态金属温度场

发动机工作时产生的高温和爆发压力是影响缸盖疲劳的2个主要因素,准确模拟缸盖金属温度场是缸盖疲劳分析的基础。缸盖金属温度场分析主要分为稳态温度场和瞬态温度场2种。

缸盖稳态金属温度场分析通常采用第三类边界条件,见式(3)。将近壁面流体的温度和对流换热系数作为热边界施加给缸盖,以此计算金属温度场。

3.2热边界条件

缸盖金属温度场分析的热边界条件主要包括油侧、水侧和气侧等3种。油侧热边界条件主要是发动机与机油接触面的换热,通常采用经验值模拟。机油温度取许用的最高温度140℃,换热系数取130W/(m2·K)。

水侧热边界条件主要是缸盖机体水套的换热,采用STAR-CCM+软件计算获得,包括冷却水温度和换热系数。某发动机缸盖水套热边界条件映射结果见图6。

气侧热边界条件主要包括燃烧室、排气道和空气侧的热边界条件。燃烧室的热边界由发动机缸内流体力学专业软件CONVERGE分析完成,排气道热边界由STAR-CCM+软件计算获得。空气侧的熱边界一般取经验值,空气温度取75℃,换热系数取50W/(m2·K)。

3.3 缸盖金属温度场分析结果

金属温度场分析完成后,查看各零部件的温度,重点查看缸盖火焰面、排气道和水套等区域的温度分布,对温度较高的区域进行适当优化。某发动机缸盖额定功率点工况水套的温度分布见图7。

完成瞬态金属温度场分析后,查看缸盖火焰面温度随时间变化情况,见图8。在开发后期进行发动机金属温度场试验,并将测试值与CAE仿真值进行对比,误差应当在10%以内。

4 缸盖高周疲劳分析

温度场分析完成后,进行缸盖高周疲劳分析。在疲劳分析前需要先进行静强度分析,以获取缸盖工作时的应力和应变。在静强度分析时,输入的材料参数应该随温度变化,参考前文试验获得的不同温度下的弹性模量、应力-应变曲线等。

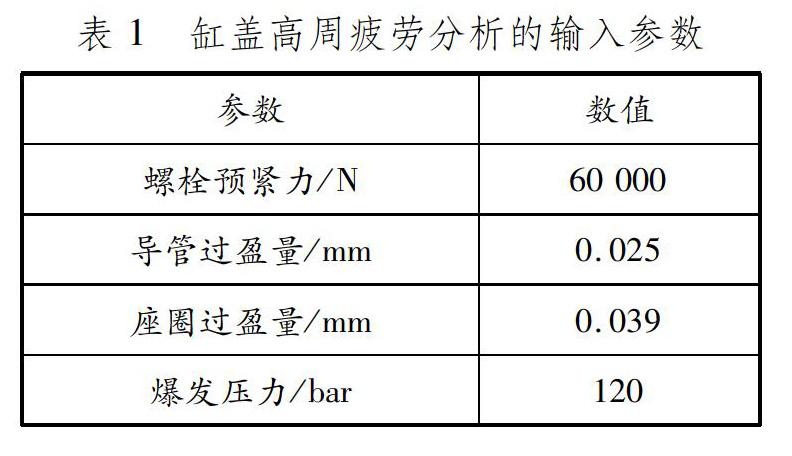

缸盖高周疲劳分析时的主要载荷包括螺栓预紧力、导管过盈量、座圈过盈量、温度载荷和缸内爆发压力等,分析采用的具体输入参数见表1。具体的分析工况主要考虑装配和额定功率点四缸轮流点火。

在缸盖应力-应变分析完成后,将分析结果导人专业的疲劳分析商业软件FEMFAT中,进行后续的高周疲劳分析。在各工况下,缸盖水套上某点的应力变化见图9。根据上述工作循环的应力变化,计算缸盖的平均应力和应力幅。

除上述分析结果外,缸盖高周疲劳分析时还需要输入不同温度下缸盖材料的疲劳强度(包括拉伸、压缩、弯曲和剪切等状态)和S-N曲线,并综合考虑温度、表面粗糙度和存活率等计算因素。在分析完成后查看缸盖各区域的疲劳安全系数,分析结果是否满足设计要求。某缸盖高周疲劳安全系数分析结果见图10。

5 缸盖低周疲劳分析

缸盖低周疲劳主要是模拟冷热冲击工况,一般参考发动机冷热冲击循环工况进行计算设置,主要以温度为变量,重点分析缸盖火焰面、排气道及其附近的水套的疲劳寿命。

先进行瞬态温度场和应力-应变分析,瞬态分析工况示意见图11。瞬态分析工况主要包括5个循环,每个循环大致包括升温、高温保持、降温和低温保持4个阶段,高温和低温工况一般分别选取额定功率点和怠速工况。

应力-应变分析完成后,将最后一个稳定循环的分析结果导人疲劳分析软件中,进行缸盖低周疲劳寿命评估。同时,在缸盖材料模块中输入不同温度下低周疲劳的各项参数。低周疲劳分析结果一般用循环寿命进行评价。某缸盖火焰面低周疲劳分析计算结果(取对数值)见图12。

缸盖火焰面各区域的疲劳寿命满足分析要求,火花塞孔、喷油器孔和进排气鼻梁区附近的疲劳寿命相对较低。该缸盖能顺利通过后期各项开发试验验证,试验完成后的缸盖火焰面见图13。

6 结束语

对不同温度下缸盖材料的疲劳性能进行试验,了解缸盖疲劳破坏机理,获取大量的实测试验数据,建立缸盖疲劳的材料数据库。在此基础上,结合疲劳分析理论,通过CAE疲劳分析方法,准确预测缸盖疲劳寿命的薄弱之处,指导缸盖正向开发和优化设计。本文方法已应用于多个发动机缸盖项目开发并成功解决工程问题。