机床车磨滚道在线测量功能开发

周冬

(齐重数控装备股份有限公司,黑龙江 齐齐哈尔161000)

1 概述

随着科技进步和人工智能的快速发展,自动化内涵不断深化,其中金属加工自动化产品灵活多样,既可提供从项目规划、实施到交钥匙总包,也可以提供其中某一部分的服务。业务的核心在于加工工艺、工装夹具、在线测量与自动化的设计和系统集成。

高精度车磨床是公司最近开发的用于轴承内外滚道加工的新产品,具有轴承滚道车削和磨削,轴承滚道在线测量功能。

较大型轴承滚道加工,传统的测量方法是在滚道加工完成后,由两名操作工各执专用长杆检尺一端,两人端平检尺,一人找好固定点由另一人主测,测量后把检尺送至车间检定间与标准值进行比对得出,测量一次至少需要十三、四分钟。

长杆检尺2、3 米长,测量难度较大,环节多、效率低、误差大。因此车磨床滚道在线测量功能开发是必要的。

2 研究的方法

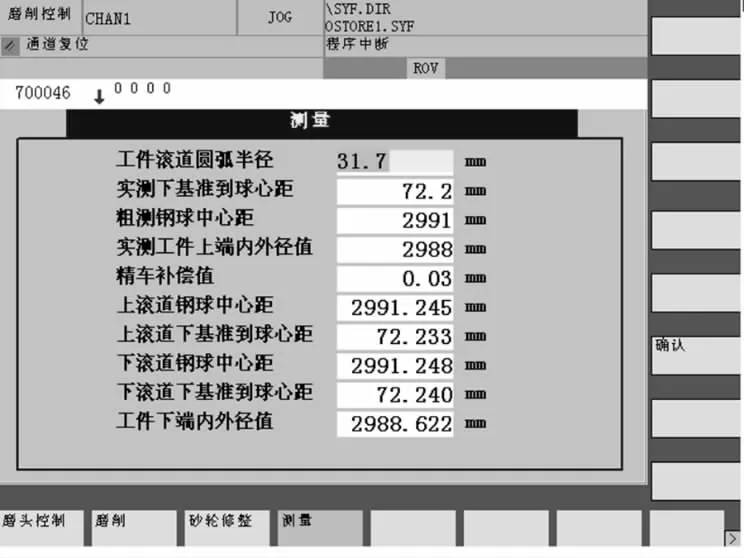

2.1 制作滚道测量人机操作界面及测量程序

在上面测量操作界面中送入图纸要求的滚道圆弧半径,和粗测的工件上端直径等值,通过这种方式给相关R 参数赋值。编写含有这些R 参数的测量程序,执行测量程序就可测出滚道上同侧不同三点的坐标值。程序根据此三点坐标计算出滚道上球心坐标并在测量人机界面上显示。赋值给R 参数并编入磨削程序,以此确定下次磨削的起始点。

测量循环是用于解决特定测量任务的普通子程序,可以在具体问题上通过参数匹配测量任务。工件测量时测量头象一个刀具一样在夹紧的工件上运行并获取测量值。通过柔性测量循环结构完成几乎所有的机床中待处理的测量任务。

编程时必须注意:

在调用前取消选择刀具半径补偿(G40)。

之前定义好全部参数。

循环最迟在第5 个程序界面中调用。

对于单位系统,可以通过切换的技术数据在编程的与基本系统有偏差的单位系统中测量。

可以用有效的G70, G700 切换到 公制 基本系统。

可以用有效的G71, G710 切换到 英制 基本系统。

测量循环使用自身的GUD 和LUD 变量(全局用户数据和局部用户数据)。通过NC 机床数据配置为此所需的存储器区域。对存储器空间相关的GUD 变量要求在装载数据模块GUD5和GUD6 时产生!若要安装功能“在JOG 方式下测量”,则还需要装载数据模块GUD7。LUD 变量只在用于程序或者循环的运行时间时才生成。这样,为此所需的存储器空间(DRAM)在程序处理期间按要求被占用。应该给该LUD 存储器配置足够的预留空间,因为在程序处理不同的阶段中可能会通过NC 出现一个重要的不同存储器空间要求。

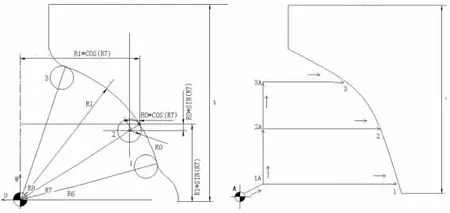

2.2 测量方法

把紧测量支架、测头座,调试测头确保触发后动作正确,利用用户加工后产品作为测量对象。使接触式测头从垂直方向、水平方向、法线方向接触滚道上三个点,计算得到的滚道球心坐标值。经多次比较发现从垂直方向、法线方向测量误差大,数据不如从水平方向测量稳定。

2.3 三个接触点标定

先标定要测三个接触点,垂直方向运行到要测点的W 坐标, 探针水平方向接近滚道用塞尺检测并记下此点水平坐标a,用测量程序测出此点水平坐标b,则标定值为c=b-a。以此方法依次标定测量时接触的三个点。在滚道测量程序中测定坐标减去标定值c 即为该点的实际水平坐标。

3 滚道测量结构特点

高精度车磨床滚道测量的结构是左侧选用外购的力士乐十字滑台,十字滑台上装有雷尼绍公司的接触式测头。

由于没有检测误差变化的传感器,只能修改测量程序,增加水平方向、垂直方向的温度变化补偿程序。(水平方向测量工件上端直径值与实测值相减做补偿值,垂直方向测量工件下端基准点与工件W 方向零点相减做补偿值。)

再次测量数据比较稳定。经过多次测量、调整修改测量程序,最终测量误差稳定在20 微米以内,测量程序运行时间3 分30 秒,照老式测量方法缩短了时间,提高了测量精度,满足了用户测量要求。并且测量结果可打印。

4 测量情况介绍

在用户调试滚道测量程序时发现测量数据不稳。经反复试验比对分析发现温度变化对测量数值影响很大,环境温度改变、机床运转会使油温上升使工作台和横梁产生变形,影响测量数据准确值。

由于机床和工件都存在热胀冷缩,对测量数据影响较大应选择机床在恒温车间工作,并且选用较大容量的油冷机使油温能稳定控制在相对稳定的范围内。增强测量支架刚性,不要制作太长。测量探针可选用短一些,能减少测量误差。选用精度高和保持性好的十字滑台,目前的十字滑台位置控制精度没有达到设计要求。测量基准点不应设立在工作台、立柱、横梁上,应单独设立,并选用不易受热变形的材质。做好隔离防护带,防止外部震动对机床加工和测量的影响。

5 结论

滚道测量功能的开发,降低了操作工人在工件测量上的难度,提升了工作效率和检测质量,为用户节约了大量的人力成本和时间成本以及培训成本,机床的使用为用户创造了巨大的利润。同时,提升我公司该系列机床的产品竞争力,丰富了产品功能,同样为企业创造了可观的经济效益。