新型乳化剂ZX-1 对含水原油流动阻力及转相点的影响

汤元春,杨付林,吕红梅

(1.江苏油田石油工程技术研究院,江苏扬州 225009;2.北部湾大学,广西钦州 535011)

我国所产原油80 %以上为高凝点、高含蜡、高黏度的“ 三高”原油[1]。国内大多数油田进入中高含水期,传统上的加热集输的方式能耗大、成本高。为此,国内外在含水原油常温输送方面开展了大量的研究工作[2,3],但至今为止,关于加入流动改进剂的含水原油流动阻力及转相点的影响因素系统研究较少[1,4-6]。

本文自主设计了一套简单、实用的盘管式原油流动模拟装置,利用江苏油田FZ 区块原油和研制的乳化剂ZX-1,模拟现场生产参数,开展了多因素对含水原油流动阻力和转相点的研究。

1 实验材料及仪器

1.1 材料

原油和水样取自江苏油田FZ 区块。原油黏度136.7 mPa·s(50 ℃),凝固点33 ℃,含蜡量29.2 %。水样为油井采出污水,矿化度8 962 mg/L。乳化剂ZX-1,自制,有效成分含量≥40 %,1 %水溶液pH 值7~8,无分层,有机氯含量为0,使用温度≤150 ℃,其主剂为非离子表面活性剂,其他均为化学纯试剂。

1.2 仪器

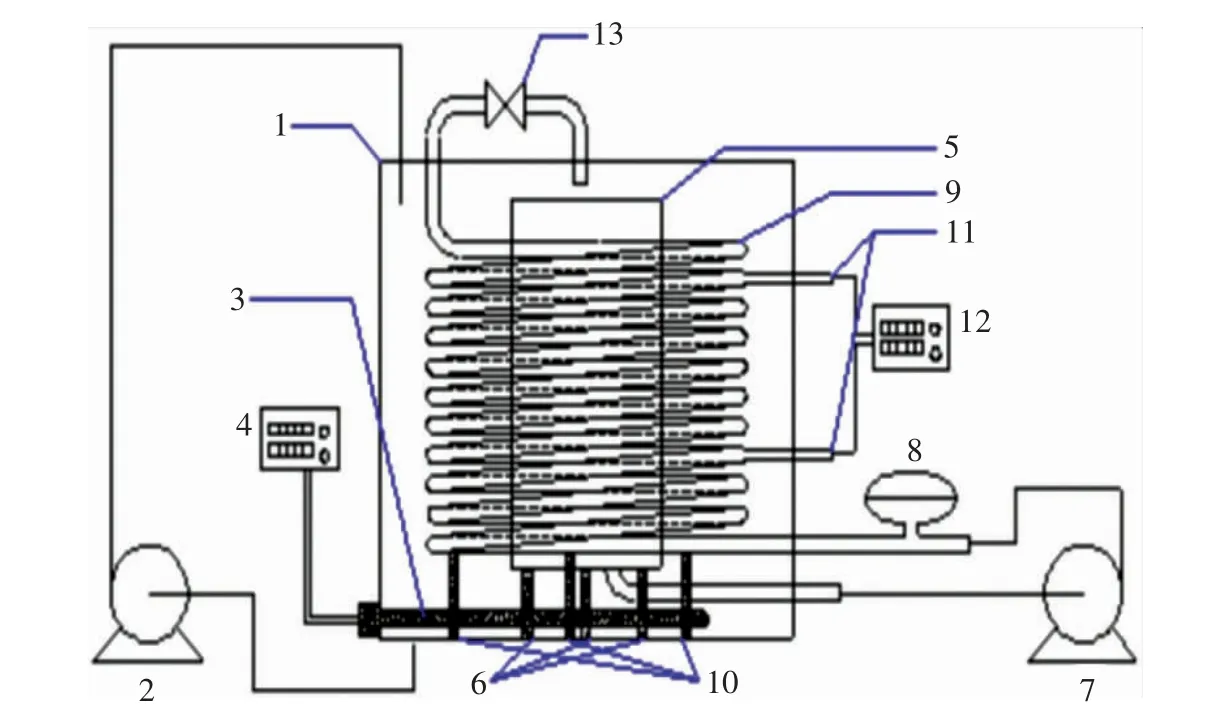

根据现场实际情况,自行设计加工了一套盘管式原油流动阻力测定装置。该装置包括温度、压力、流量三项控制(见图1)。测量温度范围25 ℃~90 ℃,盘管长度10 m,泵的最大流量4 L/min,其转速表满刻度为50,转速与流速的关系(见表1)。

改变实验条件(温度、流速、加剂量、含水率等),测定压力稳定时管路两段的压差,即含水原油流动阻力。

2 结果与讨论

2.1 各因素对流动阻力的影响

含水原油在输油管线内流动时,流动阻力对应相应的流态,也反映管中原油状态,降低流动阻力是常温输送的重要指标之一。因此,开展了乳化剂加量、温度、流速、含水率等对流动阻力的影响研究。

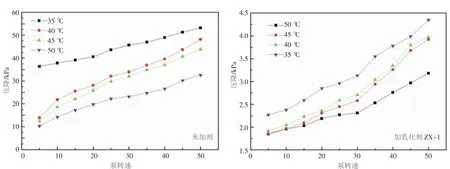

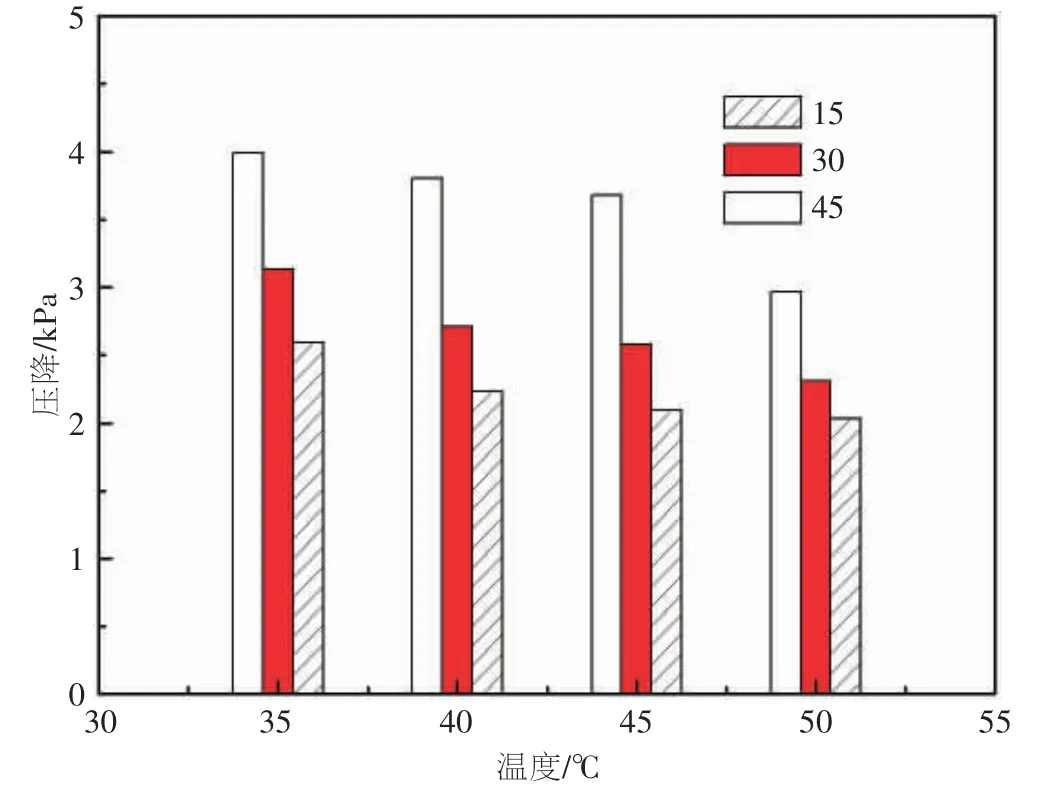

2.1.1 温度 实验条件:含水率为60 %的FZ 原油,乳化剂ZX-1 浓度为1 000 mg/L,考察不同温度(35 ℃、40 ℃、45 ℃、50 ℃)下,ZX-1 乳化剂用量对含水原油流动性影响(见图2)。

图1 盘管式原油流动阻力测定装置

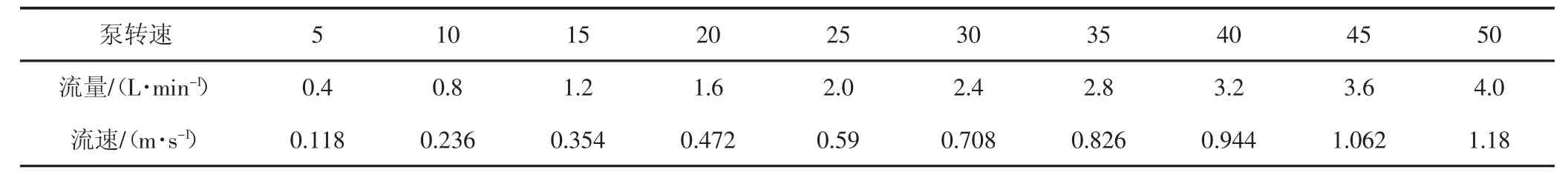

表1 泵转速与流速的对应关系

图2 不同剂量、不同温度含水原油流动阻力

在相同转速、35 ℃~50 ℃,加与不加剂含水原油流动压降差值分别为2.4 kPa 和26 kPa,降低90.8 %,加剂明显利于低温输送。

2.1.2 加剂量 实验条件:含水率为60 %的FZ 原油,转速30,考察ZX-1 不同浓度下(1 000 mg/L、2 000 mg/L和3 000 mg/L),乳化原油在流动模拟装置中压降的变化情况(见图3)。

图3 加剂量对含水原油流动性的影响

相同温度下,随着乳化剂ZX-1 浓度的增加,含水原油的流动阻力降低。与图2 未加剂的含水原油的流动阻力相比,加剂量从1 000 mg/L 增加到3 000 mg/L时,流动阻力降低幅度较小。主要原因是在1 000 mg/L条件下,含水原油乳状液已由W/O 型转化为O/W 型。

2.1.3 流速 实验条件:含水率为60 %的FZ 原油,乳化剂ZX-1 浓度为1 000 mg/L,考察不同流速(转速分别为:15、30、45),乳化原油在流动模拟装置中压降的变化情况(见图4)。

图4 流速对乳化原油流动性的影响

相同温度下,随流速增大,含水原油的流动阻力升高。当流速从0.708 m/s 增大到1.062 m/s 时,流动阻力升高幅度明显。流速增加到一定数值,乳珠之间碰撞效应加剧。

图5 不同含水原油加剂前后降阻率

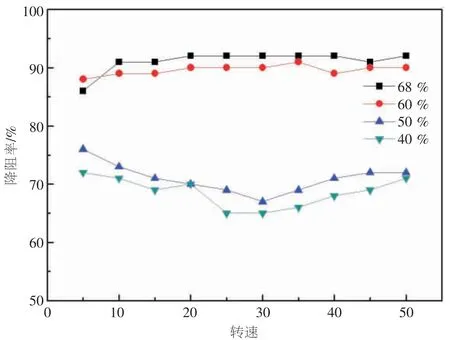

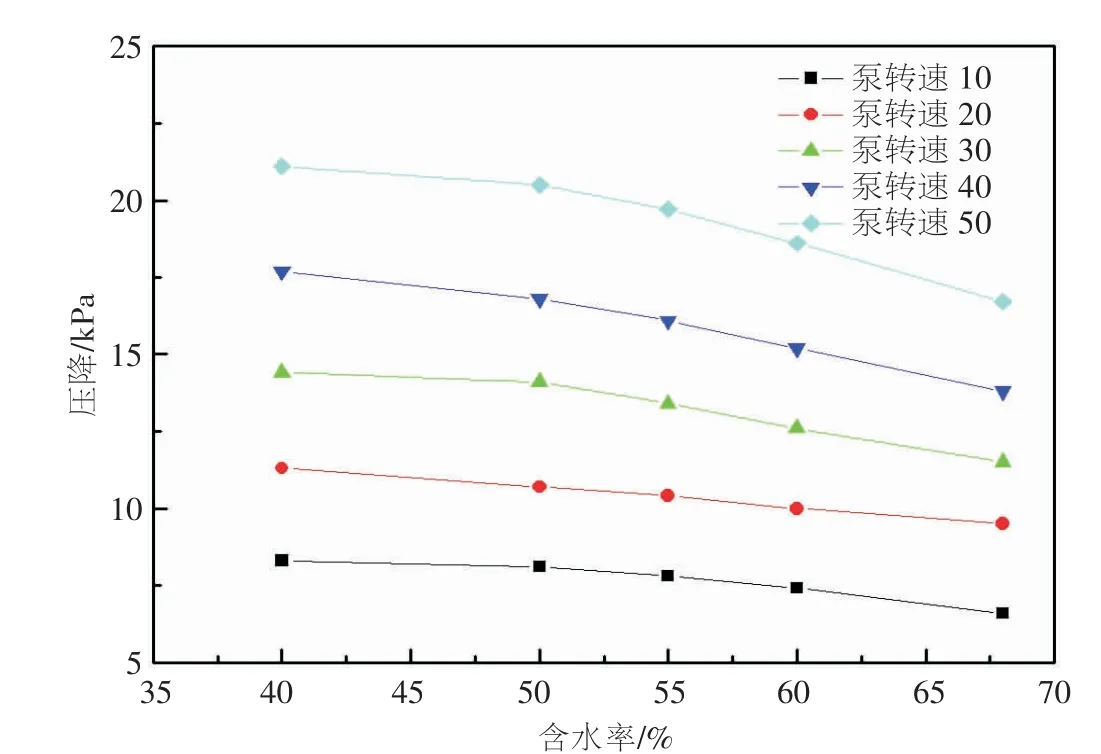

2.1.4 含水率 实验条件:温度40 ℃,乳化剂ZX-1浓度500 mg/L,考察不同含水率(40%、50%、60%、68%)下,乳化原油在流动模拟装置中压降的变化情况(见图5)。

图6 转相点前后原油乳状液微观形态

在相同转速下,加剂含水原油的降阻率随含水率增加而增大。含水率由50 %增加到60 %时,加剂含水原油的降阻率有明显的升高,即FZ 含水原油的转相点位于含水率50 %~60 %。

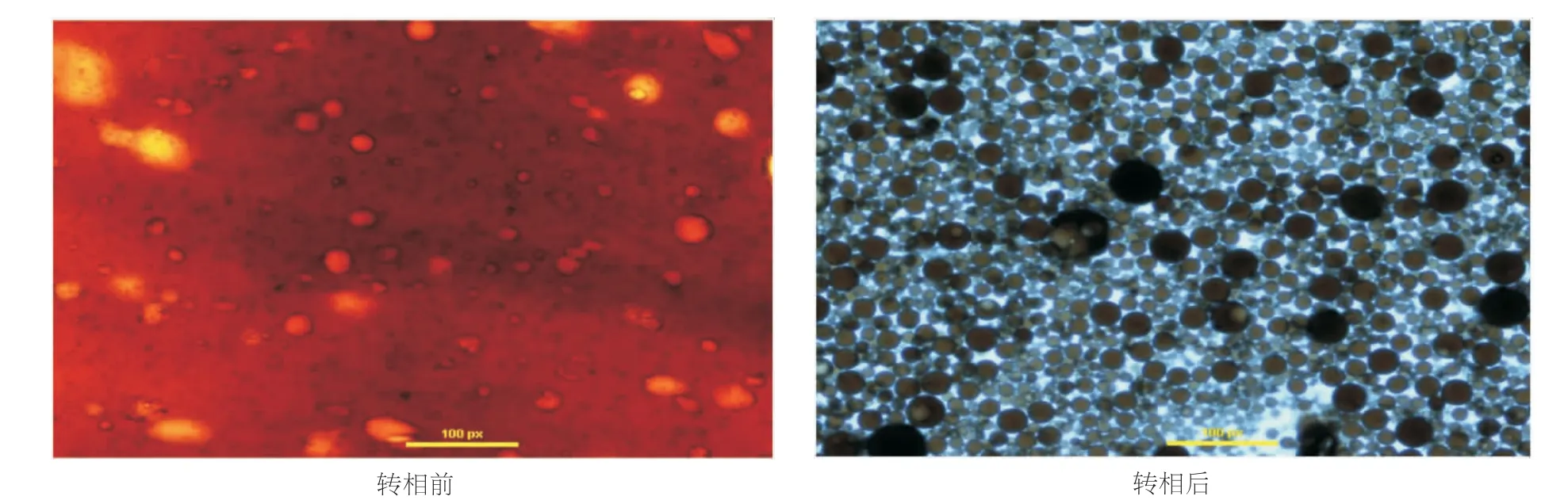

为了进一步揭示其机理,利用显微镜测定了转相前后其微观形态(见图6)。可以看出,在转相前,原油乳状液是由连续的油相(图中深色部分)包围不同大小的水滴(图中浅色部分),呈W/O 型,使乳状液的黏度较高;在转相后,原油乳状液是由连续的水相(图6 中浅色部分) 包围不同大小的油滴(图中深色部分),呈O/W 型,使乳状液的黏度降低。

2.2 各因素对含水原油转相点的影响

含水原油在输油管线内流动时,是否转相对其流动阻力具有重要的影响。为此,研究了乳化剂的加量、温度、流量等对转相点的影响。

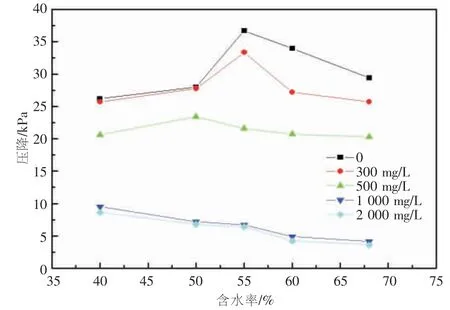

2.2.1 加剂量 实验条件:温度40 ℃,泵转速为30,考察ZX-1 乳化剂在不同浓度(300 mg/L、500 mg/L、1 000 mg/L、2 000 mg/L)对原油转相点的影响(见图7)。

图7 加剂量与转相点的关系

剂量低,转相点与含水密切相关;在转相剂量附近,转相明显;剂量大于转相剂量以后,无明显转相点(实验含水参数范围内)。但剂量过高或过低对转相及其前后流动性影响较小,存在最佳使用浓度。FZ 油田乳化剂现场使用浓度应在500 mg/L~1 000 mg/L。

2.2.2 流速 实验条件: 40 ℃,ZX-1 浓度500 mg/L,考察不同流速(转速分别为10、20、30、40、50)对原油转相点的影响(见图8)。

图8 加剂量为500 mg/L 下流速对转相点的影响

在实验参数范围内,流速对转相点具有一定影响,但转相及其前后压降变化不明显。加剂降温输送可降低对流速的要求。

2.2.3 温度 实验条件:乳化剂ZX-1 浓度500 mg/L,考察不同温度(40 ℃和50 ℃) 对原油转相点的影响(见图9)。

对比图8 与图9,50 ℃比40 ℃时,含水原油的转相点更不明显。说明加剂后均已转相,ZX-1 加剂转相点含水应低于40 %。

3 应用

截止2019 年底,ZX-1 用于井筒降黏和常温输送共实施27 井次,实现全年电加热杆停用,地面集输管线中频设备停用率达80 %,效果显著。

图9 加剂量为500 mg/L 下温度50 ℃对转相点的影响

图10 F19 井加剂前后泵效、上下行电流变化情况

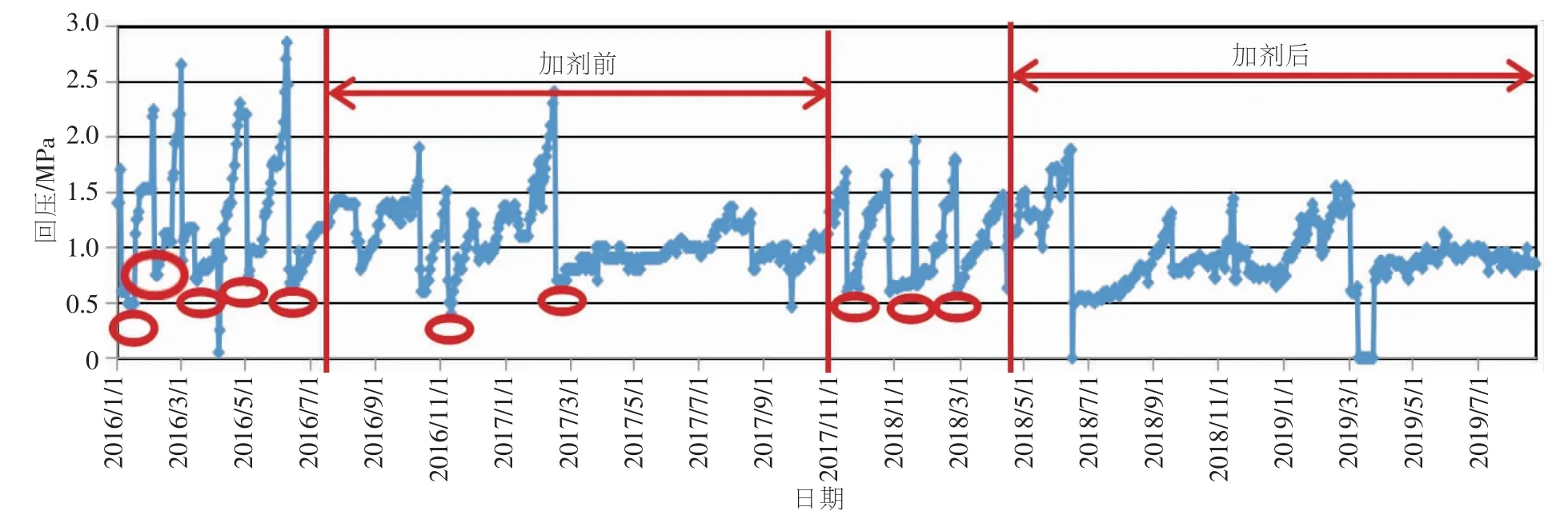

图11 F19 井加剂前后回压与扫线频率变化情况

X5、CHB、ANF 区块的15 口稠油井,降黏率>90 %,光杆功率平均下降10 %以上(见图10)。

GJ、FZ 等油田管线回压高、扫线频繁,F19 等加剂后,井口回压从1.6 MPa 降到0.7 MPa,由平均每月扫线一次,延长到16 个月,已减少现场扫线28 次(见图11)。

4 结论

为了开展常温输送工作,研制出新型乳化剂ZX-1和盘管式原油流动模拟装置,开展了不同因素对含水原油流动阻力和转相点的影响研究,结论如下:

(1)新型乳化剂ZX-1 对低温含水原油转相和降黏减阻效果明显;使用浓度过高或过低均不利于乳化减阻和转相;现场流速(一般<0.708 m/s)对含水原油转相和降黏减阻影响较小。

(2)盘管式流动阻力测试装置,仿真现场、管程长、温度与排量可控、数据指导性强、实验周期短、占用空间小、运行成本低、操作简便。

(3)ZX-1 乳化剂已应用于多个区块、不同含水和性质的原油,在井筒降黏、管线减阻方面都取得明显效果,具有较强的适应性。