光伏玻璃全氧窑炉用耐火材料探讨

张瑞 张健 张军 张文斌

(彩虹(延安)新能源有限公司 延安 716000)

1 窑用耐火材料选择原则

在选用玻璃窑炉用耐火材料时要满足使用要求,保证窑炉的经济性,便于生产制造。

选用耐火材料前需要了解以下几个因素:①窑炉的使用年限;②玻璃质量的要求;③生产能力,即熔化率和熔化温度;④保温情况;⑤经济性。

玻璃窑炉用耐火材料应满足:

①具有较高的软化、熔融温度,一般耐火度不低于1 580 ℃;②足够的机械强度,能抵抗撞击、摩擦、高温高速火焰、烟尘的冲刷和其他的机械作用;③高温结构强度好,在操作温度下能长期承受机械负荷;④对熔融配合料各组分、熔融玻璃及气态物质的侵蚀作用抵抗力强;⑤对玻璃的污染小;⑥耐急冷急热性能(热震性)好;⑦高温体积稳定性好,残余收缩或膨胀小;⑧热容、热膨胀、导热等热性能满足使用要求;⑨外形规整,尺寸准确。

2 窑用常见耐火材料性能及工作原理

2.1 硅砖

硅砖是酸性耐火材料,玻璃窑用硅砖是以磷石英为主的用于砌筑玻璃窑炉高温部位所用的硅质耐火制品,其荷重变形温度较高,波动范围为1 640~1 680 ℃,接近磷石英、方石英的熔点(1 670 ℃、1 713 ℃)。优质硅砖具备高纯致密、荷重软化温度高、重烧变化低、抗高温蠕变性能好、常温耐压强度大、矿相组成合理、真密度小、尺寸精确等性质特点。随着当前光伏玻璃窑炉越来越大型化,玻璃熔制温度也高,硅砖受到耐火度低(1 690 ~1 730 ℃)及热震稳定性差(水中热交换为1~4次)的限制,不能满足熔化部大碹顶使用要求,但是冷却部上部结构却成为不二选择。其理化分析见表1。

表1 玻璃窑用优质硅砖理化指标

2.2 黏土砖

黏土砖是偏酸性的耐火材料,随着砖中Al2O3含量的增加其酸性逐渐减弱,其热导率是所有耐火材料中最低的。其耐火度虽然高达1 700 ℃,但是荷重软化温度只有1 300 ℃左右,当其受到大量R2O侵蚀时,软化温度还要进一步下降到1 050 ℃左右,因此在高温使用时不能承重受压。黏土砖的热膨胀率是常用耐火材料中最小的,同时由于黏土砖结晶细小、气孔小而分布均匀,应力较易得到缓冲,因此在很大范围内抗热冲击性强,可以用于窑炉次重要部位如烟道选材。

2.3 高铝砖

Al2O3含量大于48%的硅酸铝质耐火材料统称为高铝质耐火材料。按Al2O3含量的多少划分为3个等级:

Ⅰ等:Al2O3≥75%;

Ⅱ等:Al2O360%~75%;

Ⅲ等:Al2O348%~60%。

在Al2O3含 量小于71.8%的范围内,随Al2O3含量的增加,高铝质制品中主晶相莫来石增加;在Al2O3大 于71.8%的范围内,随Al2O3含量的增加,莫来石数量减少而刚玉的数量增加。制品的耐火材料性能随Al2O3含量的提高而提高。高铝质耐火材料与黏土质耐火材料相比较,突出的优点是耐火度及荷重软化温度高,高铝质耐火材料制品比黏土制品有较高的导热能力。高铝质耐火制品的耐热震性介乎于黏土制品和硅质制品之间,可用于玻璃窑炉大碹保温层挡边砖。

2.4 硅线石砖

与黏土砖相比,硅线石砖和莫来石砖具有更高的高温荷重软化点,具有致密的细粒结构,不易使玻璃液产生气泡,极适宜于放料口结构部位。

2.5 莫来石砖

莫来石砖的主晶相是莫来石,莫来石的耐火度为1 850 ℃左右,荷重软化温度高,高温蠕变率低,抗热震性好,耐酸性熔渣侵蚀,可选择为垂直烟道下部结构以及水平烟道内部内表面。

2.6 电熔莫来石砖

电熔莫来石以高铝矾土为原料,将不同的矾土配成莫来石的组成(3Al2O3· 2SiO2),质量百分比为:Al2O37 2%,SiO228%。主要晶相为莫来石和刚玉,玻璃相充填在晶相间。其耐玻璃液侵蚀比烧结的耐火材料强,但是不如电熔耐火材料。加入少量(7%~8.5%)二氧化锆,可以使莫来石晶体变小、砖组织结构致密,莫来石增至60%~70%,相对降低了玻璃相的含量,并减小了制品的裂纹。电熔莫来石砖的热膨胀系数低、抗热震性好、耐玻璃液侵蚀性能强。

2.7 电熔锆刚玉砖

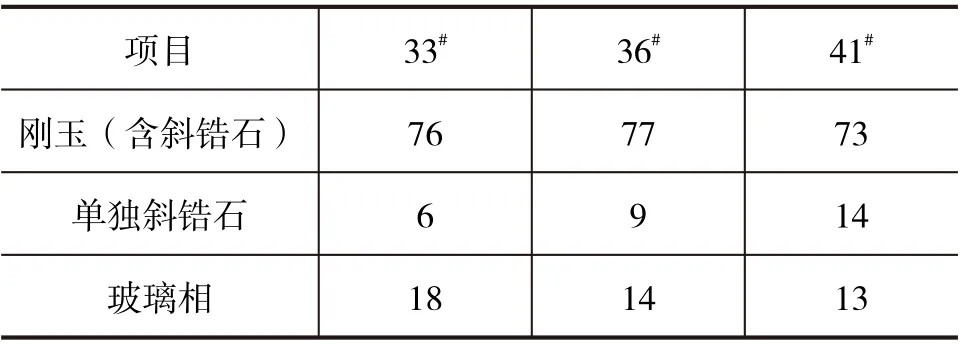

电熔锆刚玉砖属于Al2O3- ZrO2- SiO2系统(简称AZS砖)。按照ZrO2含量可分为三级:33%、36%、41%,其相组成容积百分率见表2。

表2 锆刚玉砖相组成容积百分率

电熔锆刚玉砖相比电熔莫来石砖抗玻璃液侵蚀性能好,主要原因为:

①锆刚玉砖中主晶相是坚密共存的刚玉和斜锆石,这两种晶相抗侵蚀性能都很好。

②锆刚玉砖中玻璃相填充与上述晶相之间,这种玻璃相受到高温玻璃液侵蚀后生成黏度较高的钠长石质玻璃,由于其中熔化了一定数量的ZrO2而黏度更大,这层高黏度质的玻璃留在砖表面上,不易扩散,保护了砖体。电熔锆刚玉砖的抗侵蚀性能随ZrO2含量的增加而提高。其中ZrO2的熔化温度高达2 700 ℃左右,且具有高的抗酸、碱及玻璃液等介质的能力。

电熔锆刚玉砖不但用于温度高、侵蚀严重的与玻璃液接触的部位,而且广泛用于玻璃熔窑上部结构中。

2.8 电熔刚玉砖

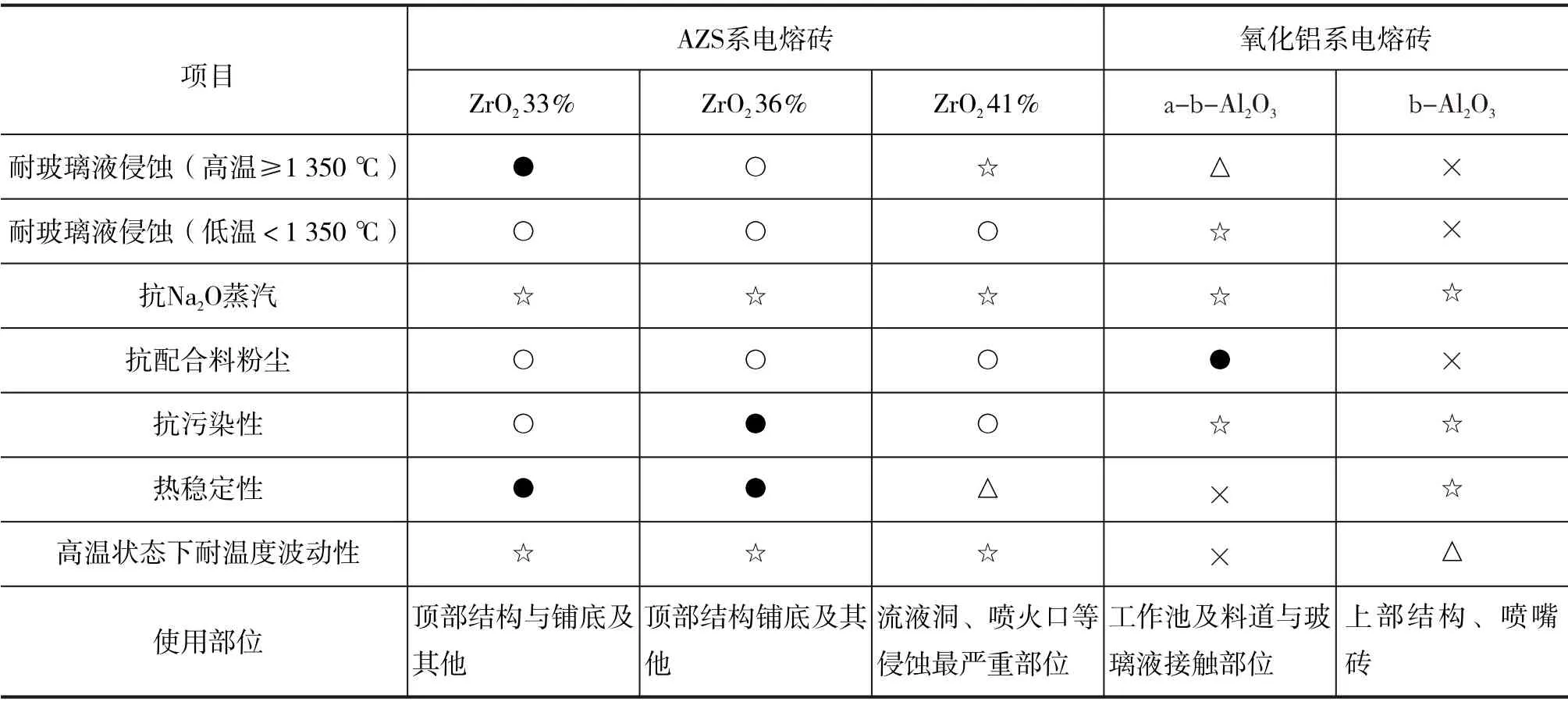

电熔刚玉砖a-b-Al2O3(94.5%~96.5%)以高纯氧化铝为原料,引入少量的纯碱,在2 000~2 200 ℃下熔解而成,晶体结构是由45%~55%的a-Al2O3和 45%~60%的b-Al2O3相组成,由于较大量的b-Al2O3交 织于a-Al2O3晶体之间,使原来的a-Al2O3管状显微结构变成鳞片状结构,晶体亦较其单独存在时细小得多,所以其耐侵蚀仅次于a-Al2O3,而砖体的耐热变形却大大提高了,因此其成为通路池壁、熔化部澄清区大碹耐材的最佳选择。电熔锆刚玉与电熔刚玉砖性能对比分析见表3。

表3 电熔锆刚玉与电熔刚玉砖性能对比

从表3中可以看出,在高温下使耐火材料的侵蚀性:AZS-41#>AZS-36#>AZS-33#>a-b-Al2O3,这是因为电熔锆刚玉砖中主晶相是坚密共存的刚玉(a-Al2O3) 和斜锆石(ZrO2),而这两种晶相抗侵蚀性能都很好。电熔锆刚玉的抗侵蚀能力随着ZrO2含量的增加而提高。碹脚砖因强度要求高,且考虑到玻璃液挥发物容易在此处聚集,熔窑碹脚砖应选择33#电熔AZS砖,同理池壁拐角部位受到玻璃液冲刷更甚,玻璃液挥发物及碱蒸汽更容易在此处聚集,一般应选择ZrO2含量较高的电熔砖,41#电熔AZS砖最佳。

2.9 含锆耐火砖

含锆耐火制品是以氧化锆(ZrO2)、锆英石(ZrSiO4)为原料制造的耐火制品。氧化锆系列制品、锆英石系列制品、锆莫来石和锆刚玉系制品都属于此类制品。根据生产工艺的不同、含锆耐火制品分为烧结制品、熔铸制品和不烧制品。含锆耐火制品具有熔点高、热导率低、化学稳定性好等特点,特别是对熔融玻璃具有良好的耐侵蚀性。

含锆耐火材料的性质取决于ZrO2的性质。致密、稳定化氧化锆的熔点为2 677 ℃,使用温度达2 500 ℃。体积密度因原料的纯度与制造方法的不同而波动于4.5~5.5 g/cm3之间,致密的氧化锆制品的体积密度可达5.75 g/cm3。氧化锆制品的机械强度很高,而强度一直保持到1 300~1 500 ℃。ZrO2的热导率比所有其他氧化物材料的热导率低很多。利用ZrO2的这个特性可以做高温隔热层。

3 耐火材料在窑炉中的蚀变

耐火材料的抗物理和化学侵蚀能力,主要由其组成相的种类、分布及结合状态来决定。一般耐火材料由一个或多个晶相、玻璃相及气相(气孔)组成。玻璃比晶体的化学稳定性差,气孔是侵蚀剂渗入耐火材料内部的通道(尤其是开口气孔)。侵蚀物首先作用于耐火材料中的玻璃相,彼此相互反应。溶液渗入耐火材料内并熔解玻璃相后,耐火材料中的晶体会受到玻璃液的侵蚀,并有可能不断出现继续受侵蚀的新的部分。气孔和玻璃相大部分存在于烧结耐火材料的结合物中,因此结合物成为耐火材料抗物理和化学侵蚀的薄弱环节。

现在大型窑炉多采用鼓泡澄清技术,以提高融化率,但也加强了玻璃液的对流,升高了深层玻璃液的温度,也加强了对耐火材料的侵蚀作用。

当向窑炉内加入配合料时,粉料容易被窑内流动的气体带走,粉尘中含碱量很多,往往沉积在池壁砖的上表面,生成釉料,并沿砖的表面流下,使砖面形成深沟,甚至会滴落在玻璃液中,使玻璃液产生条纹等缺陷。

窑炉上部结构经常受到配合料粉尘和挥发物的侵蚀。但是粉尘与耐火材料发生化学反应,其生成物多留在耐火材料表面,形成一层薄膜,具有保护作用,可防止配合料粉尘对耐火材料的进一步侵蚀。

配合料和玻璃液的挥发物也对耐火材料进行化学侵蚀,挥发物主要是碱金属氧化物以及硫化物。这些挥发物以气相状态与耐火材料发生化学反应,并渗入耐火材料的气孔或缝隙中,在温度较低的部位凝结成液相,与耐火材料发生化学反应。这些化合物的冷凝液体对耐火材料的侵蚀更为强烈,通过浸润、扩散,向耐火材料气孔内深入渗透,尤其是上部结构有裂缝和缝隙时,会对耐火材料造成很大的破坏。

配合料粉尘和挥发物在大多数情况下共同对耐火材料进行侵蚀。距加料口越远,配合料粉尘越小,而工作池及供料槽的上部结构则只受到玻璃液挥发物的侵蚀。

这两种化学侵蚀都可诱发和促进不同耐火材料之间的相互反应,并使耐火材料强度降低,甚至引起物理下的损坏。

4 窑炉各部位耐火材料的选择

必须依据窑炉各部位不同的侵蚀条件来选用耐火材料。结合耐火材料在全氧玻璃窑炉中的蚀变以及各材质耐材的的性质,耐材选取应保证两个因素:

①保证窑炉的经济性。从实际出发,充分研究整个窑炉各部位耐火材料使用寿命的平衡,用较小的投资取得较大的经济效果。充分保证玻璃窑炉的经济性和整个窑炉寿命的平衡性。

②便于生产制造。选择耐火材料时,要统一兼顾使用和制造两方面。耐火材料砖型、尺寸的标准化有利于耐火材料的生产,便于实现玻璃窑炉设计的定型化,有利于施工维修。标准砖的费用通常可比异型砖节省30%~50%。因此玻璃窑炉应优先考虑采用标准化的耐火材料砖型。

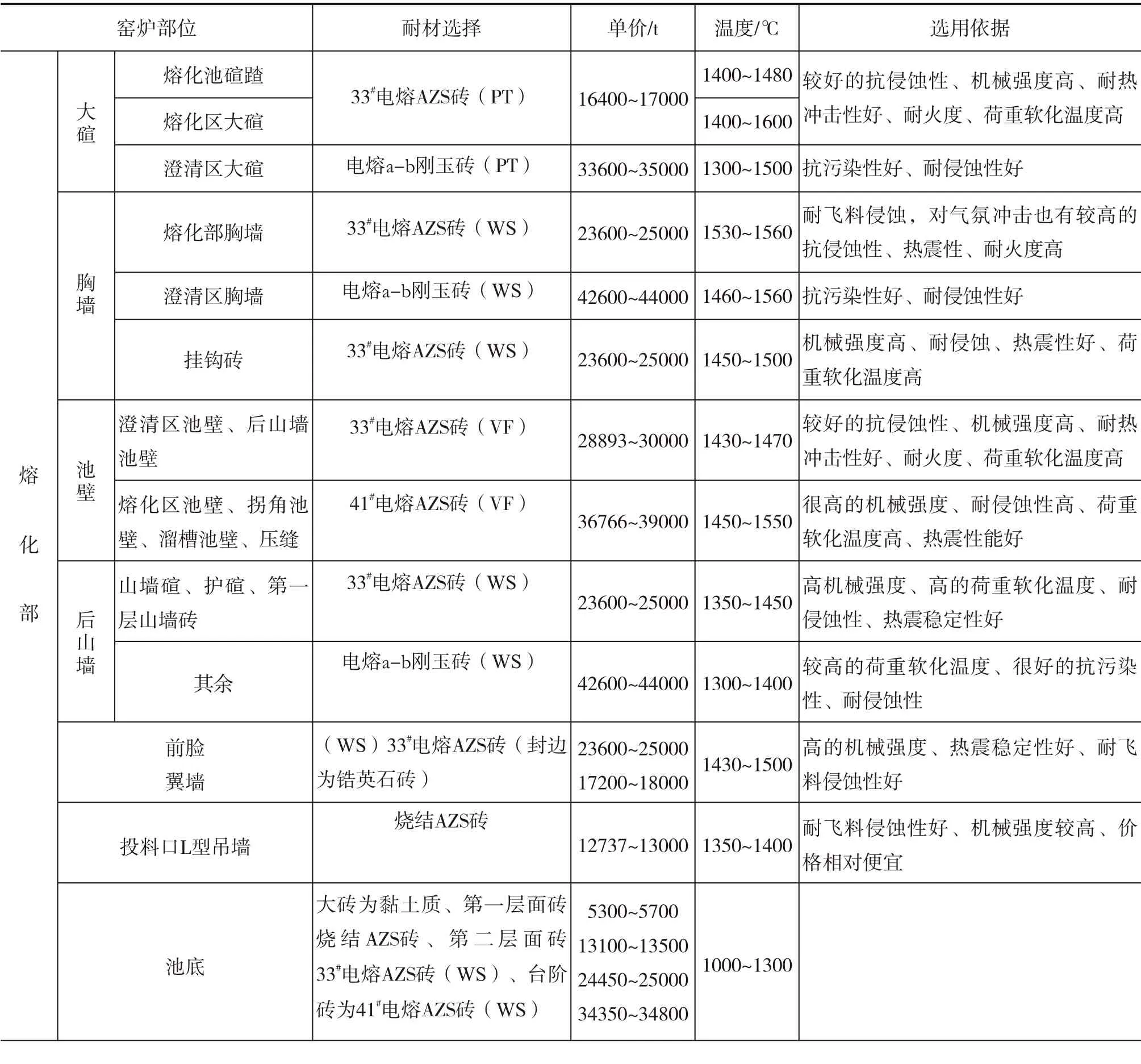

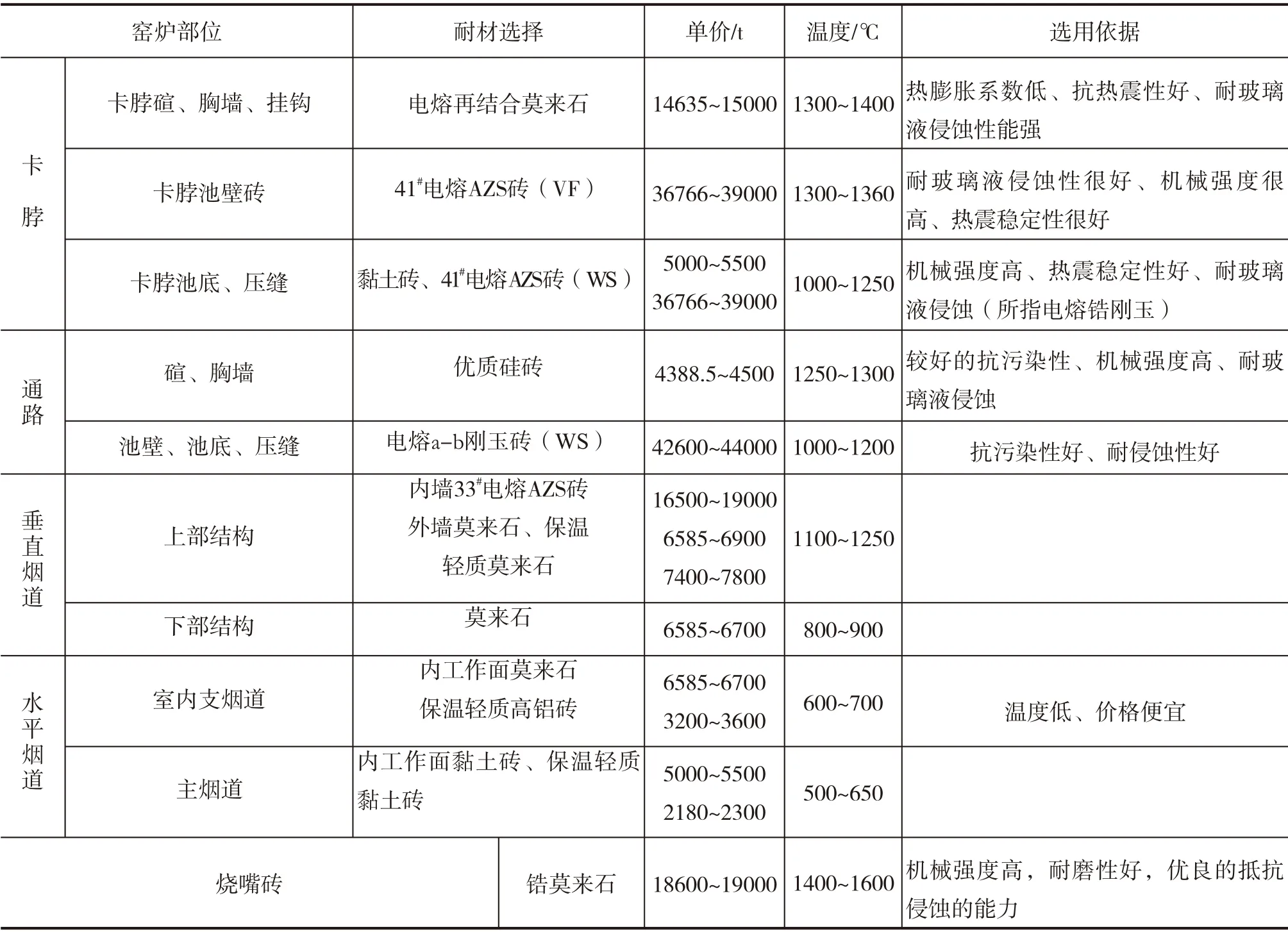

结合各耐火材料的性质及耐火材料在玻璃窑炉中的蚀变原理,参照2020年3月耐火材料最新价目,当今大型全氧玻璃窑炉各部位耐材选择方案见表4。

表4 窑用耐火材料选择及各耐材2020年3月价目

续表4

5 结语

在玻璃工业中,耐火材料的质量对于提高玻璃产品的质量、节约燃料、延长熔窑寿命、降低玻璃生产成本具有重大意义。耐火材料是玻璃窑炉的物理基础,根据窑炉各部位工作状态的不同,结合各材质耐材的成本控制、蚀变原理、性质,合理的耐材选择是保证玻璃窑炉稳定高产、降低生产成本的关键。